|

|

Харьковский проектный Рекомендации Москва

Стройиздат 1990 СОДЕРЖАНИЕ Рекомендовано

к изданию решением ученого совета Харьковского Промстройниипроекта Госстроя

СССР. Приведены методы оценки коррозионного состояния

эксплуатировавшихся железобетонных и стальных конструкций, их остаточной

несущей способности, эксплуатационной пригодности и ожидаемого срока службы в

заданных агрессивных условиях. Описаны способы и приемы антикоррозионной защиты

заменяемых, усиливаемых (восстанавливаемых) и сохраняемых железобетонных и

комплексных конструкций с учетом особенностей выполнения работ в условиях

реконструкции. Для инженерно-технических работников проектных, строительных

организаций и служб эксплуатации промышленных зданий и сооружений. ПРЕДИСЛОВИЕ

Курс на реконструкцию и техническое перевооружение действующих

промышленных предприятий - важная составная часть экономической политики

партии. В процессе реконструкции изменяются объемно-планировочные решения,

восстанавливается или повышается несущая способность строительных конструкций,

обеспечивается антикоррозионная защита, соответствующая изменяющимся условиям

эксплуатации. В металлургической, химической, машиностроительной,

целлюлозно-бумажной и других ведущих отраслях промышленности в агрессивных

условиях эксплуатируется от 20 до 70 % строительных конструкций, а на долю

антикоррозионных мероприятий приходится 5-20 % стоимости строительно-монтажных работ. При правильном выборе видов и способов первичной и вторичной

защиты строительных конструкций с учетом особенностей выполнения

общестроительных и специальных работ в условиях действующего производства может

быть достигнуто значительное сближение периодов физического и морального износа

пассивной части основных фондов, что позволит получить существенную экономию

средств, материалов, трудозатрат, а также предотвратить потери выпускаемой

предприятиями продукции в результате остановок производства на время выполнения

восстановительных и антикоррозионных работ. Практика показывает, что в условиях реконструкции и капитального

ремонта зданий достигаемые качество и долговечность железобетонных конструкций,

гидроизоляции, антикоррозионной защиты, как правило, ниже, чем при новом

строительстве. Это обусловлено неудобством выполнения работ в стесненных

условиях действующего цеха, пребыванием в зоне строительства персонала

основного производства, большой долей ручного труда, стремлением к

максимальному совмещению строительно-монтажных и антикоррозионных работ с целью

сокращения времени простоя основного оборудования, наличием дополнительных

помех, вызванных технологией основного производства (загазованностью,

увлажнением, нагревом, вибрацией и т.д.). Проектированию реконструкции обычно предшествуют обследование

конструкций, оценка их коррозионного состояния, а в ряде случаев и

прогнозирование долговечности. Рекомендации содержат необходимые методики, требования, правила, а

также соответствующие справочные данные для учета при проектировании и

строительстве специфических условий реконструкции промышленных объектов,

эксплуатировавшихся в условиях воздействия агрессивных сред. Рекомендации разработаны Харьковским Промстройниипроектом

(кандидаты техн. наук Ю. Д. Кузнецов, И. Н. Заславский, Л. Б. Фридган, В. Л.

Чернявский, В. Я. Флакс, В. Ю. Дубницкий, В. В. Савенков, Г. К. Маркина, М. И.

Стрелков, И. А. Ляхович, Я. И. Табачишин, Л. Г. Филатов, О. Я. Цыпкина, Л. Н.

Алексеенко, Е. А. Рабинович, И. Г. Черкасский, А. Д. Саратов, инженеры Э. Б.

Жамкочян, В. И. Шевчук, С. П. Манько) и НИИЖБом (доктора техн. наук С. Н.

Алексеев, Е. А. Гузеев, Ф. М. Иванов, В. Г. Батраков, В. В. Михайлов, В. В.

Патуроев, Б. А. Крылов, А. М. Подвальный, кандидаты техн. наук В. М. Боисенко,

М. Г. Булгакова, М. Б. Краковский, Ю. В. Максимов, Г. М. Мартиросов, Н. К.

Розенталь, Л. А. Титова, Н. В. Савицкий, В. В. Шнейдерова, Н. Ф. Шестеркина,

канд. хим. наук В. Р. Фаликман, инж. Г. В. Любарская) при участии Донецкого

Промстройниипроекта (кандидаты техн. наук Ю. П. Чернышев, К. И. Коренев,

инженеры И. И. Ожиганов, Н. А. Довбня, С. Я. Хомутченко), Харьковского

инженерно строительного института (д-р техн. наук А. Л. Шагин, кандидаты техн.

наук В. Л. Скрипко, Л. А. Черкалина, инженеры М. Ю. Избаш, Е. А. Копейко),

Харьковского института инженеров коммунального строительства (кандидаты техн.

наук Л. Н. Шутенко, М. С. Золотов, инж. Н. А. Псурцева), Харьковского бюро

внедрения НИИ НПО “Лакокраспокрытие” (инженеры В. П. Лебедев, Р. К. Егорова, Р.

Г. Богданович), Криворожского горно-рудного института (канд. техн. наук Н. А.

Гальченко, инж. Л. П. Дерябкина), НИИПромстроя (кандидаты техн. наук В. В.

Яковлев, Г. В. Таненбаум), Уральского Промстройниипроекта (кандидаты техн. наук

М. Ф. Тихомирова, А. В. Антипова), Иркутского политехнического института (д-р

техн. наук Б. И. Пинус). 1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рекомендации предназначены для использования при

проектировании и проведении реконструкции и капитального ремонта промышленных

зданий и сооружений, подверженных агрессивным воздействиям. 1.2. В процессе реконструкции и ремонта промышленного объекта

эксплуатировавшиеся железобетонные элементы могут полностью или частично

удаляться, сохраняться в прежнем виде или наращиваться, подвергаться усилению и

т.д. Для обеспечения надежности и долговечности комплексных

железобетонных конструкций, включающих старую и новую части после их усиления

или восстановления, существенно важно ликвидировать повреждения, имеющиеся в

старом бетоне, свести к минимуму повреждения в сохраняемом бетоне в процессе

разрушения удаляемого бетона, предотвратить образование трещин недопустимого

раскрытия в «новом» бетоне, нарушение контакта старого и нового бетона,

правильно выбрать способ антикоррозионной защиты элементов. 1.3. Выбор материалов для несущих и ограждающих конструкций

производится на основании технико-экономического анализа в соответствии с

Указаниями по технико-экономической оценке и обоснованию области рационального

применения железобетонных, стальных и деревянных конструкций промышленных зданий

и сооружений, разработанными НИИЭС (ЦНИИЭУС) Госстроя СССР и настоящими

Рекомендациями с учетом срока службы и эксплуатационных расходов. Показателем сравнительной экономической эффективности является

минимум приведенных затрат. Сроки службы конструкций оцениваются методами, приведенными в

разд. 4 настоящих Рекомендаций. Для ориентировочной оценки среднегодовые затраты на капитальный

ремонт железобетонных конструкций на предприятиях черной металлургии приведены

в табл. 1. Указанные данные

рекомендуется использовать при сравнении вариантов строительной реконструкции и

антикоррозионной защиты объектов этой отрасли и сходных по условиям

эксплуатации (энергетика, машиностроение и др.). 1.4.

Антикоррозионная защита железобетонных конструкций подразделяется на первичную и вторичную в соответствии с п. 1.1 СНиП

2.03.11-85. Таблица

1

Вторичная

защита назначается в случаях, когда по результатам прогнозирования

долговечности конструкций (разд. 4

Рекомендаций) первичная защита не обеспечивает требуемого их срока службы. 1.5. Особенностью проектирования

реконструкции и восстановления строительных конструкций является необходимость

учета их фактического состояния (степени износа). Последнее устанавливается путем

обследований, направленных на выявление остаточной несущей способности и

пригодности конструкций к дальнейшей эксплуатации. Целью обследований является определение всех исходных данных,

необходимых для выполнения проекта восстановления, усиления и антикоррозионной

защиты. Эти данные передаются заказчиком проектной организации вместе с

заданием на проектирование. Обследования в соответствии с методическим материалом по

стандартизации подразделяются на общие (предварительные) и детальные

(инструментальные). Оценка коррозионного состояния железобетонных элементов

выполняется в процессе общих и детальных обследований и является их составной

частью. Инженерно-геологические изыскания производятся в соответствии с

требованиями СНиП

2.02.01-83 «Основания зданий и сооружений» с учетом Рекомендаций по расчету

осадок, кренов и усилий в фундаментах существующих промышленных зданий от

влияния вновь пристраиваемых зданий и сооружений, разработанных Харьковским

Промстройниипроектом (М.: Стройиздат, 1986). 1.6. Наблюдение за несущими и

ограждающими строительными конструкциями и поддержание их в работоспособном

состоянии, а также обеспечение заданного режима эксплуатации технологического

оборудования с точки зрения влияния эксплуатационных воздействий на

долговечность строительных конструкций осуществляются в соответствии с

Руководством по эксплуатации строительных конструкций производственных зданий

промышленных предприятий, разработанным ЦНИИПромзданий

Госстроя СССР (М.: Стройиздат, 1981) и действующими нормативными документами. 1.7.

Конструкция защиты элементов от ударно-истирающих воздействий сыпучих

материалов и погрузочно-разгрузочных средств назначается в соответствии с Рекомендациями по

проектированию износостойкой защиты строительных конструкций, разработанными

Харьковским и Донецким Промстройниипроектами. 1.8. При реконструкции нередко

встречаются комплексные металложелезобетонные конструкции (элементы усиления и

др.), поэтому в Рекомендациях приведены способы обследований и антикоррозионной

защиты стальных элементов. 2. ДИАГНОСТИКА КОРРОЗИОННОГО СОСТОЯНИЯ ЭКСПЛУАТИРОВАВШИХСЯ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

2.1. Коррозионное состояние

железобетонных конструкций оценивается путем: натурных обследований; лабораторных исследований отобранных образцов материалов; вероятностно-статистического анализа результатов натурного

обследования и лабораторных исследований. 2.2. Детальные предпроектные натурные

обследования для реконструкции подразделяются на предварительные, инструментальные

и специальные и соответственно включают: визуальный осмотр; использование неразрушающих методов контроля; применение частично

разрушающих методов, не влияющих на эксплуатационную пригодность конструкций;

проведение экспресс-химанализов агрессивной среды и материалов конструкций; применение специальной аппаратуры и нестандартных методов

испытаний. В зависимости от целей, характера, ответственности и сложности

работ по обследованию конструкций к их проведению привлекаются службы

смотрителей зданий, антикоррозионные службы, специалисты проектных отделов

предприятий, проектных и научно-исследовательских институтов. Выполнение предварительных обследований

2.3. В процессе предварительных

обследований устанавливают: степень и площадь повреждений защитных

покрытий, гидроизоляции, кровли, полов (пузыри, отслоения, продукты коррозии и

т.п.); изменение цвета, наличие раковин и

отколов в бетоне, нарушение сцепления арматуры с бетоном; смещение закладных деталей; деформации соединительных элементов и

нарушение сплошности узлов сопряжения конструкций; несоосность арматурных выпусков и соединительных элементов; несоответствие площадок опирания сборных элементов проектным

размерам; наличие мокрых и масляных пятен, высолов, шелушения или

выпучивания бетона, участков оголения арматуры, трещин вдоль арматуры, коррозии

арматуры и закладных деталей; наличие вертикальных и наклонных трещин, заметных на глаз прогибов

изгибаемых и внецентренно сжатых элементов; ориентировочная прочность бетона; глубина нейтрализации и толщина защитного слоя бетона; участки с повышенным коррозионным износом. 2.4. На основании предварительных обследований производится

оценка технического состояния железобетонных конструкций (в соответствии с

табл. 2), намечаются участки для

инструментального обследования, состав и объем подготовительных работ

(изготовление подмостей, очистка элементов, устройство дополнительного

освещения и т.п.), составляется программа инструментальных обследований и в

случае необходимости дополнительных специальных работ (замеры динамических

характеристик, геодезическая съемка и др.), устанавливается (ориентировочно)

объем восстановительных работ, принимается решение о необходимости выполнения

страховочных мероприятий и т.д. Категория состояния конструкций в дальнейшем

уточняется на основе данных инструментальных обследований (см. табл. 7) и результатов поверочных расчетов.

Примечания: 1. При уменьшенной против

требований норм и проекта площади опирания сборных элементов необходимо провести

ориентировочный расчет опорного элемента на срез и смятие бетона. В расчете

учитываются фактические нагрузки и прочность бетона, определенная в

соответствии с настоящими Рекомендациями. 2. Преднапряженные железобетонные

конструкции с высокопрочной арматурой, имеющие признаки II

категории состояния, относятся к III категории, а имеющие

признаки III категории - соответственно к IV или V категории в зависимости от

опасности обрушения. 3. Для отнесения конструкции к перечисленным в таблице

категориям состояния достаточно наличия хотя бы одного признака,

характеризующего эту категорию. 4. Отнесение обследуемой конструкции к той или

иной категории состояния при наличии признаков, не отмеченных в таблице, в

сложных и ответственных случаях, особенно связанных с остановкой производства,

должно производиться на основе анализа напряженно-деформированного состояния

конструкции или группы взаимосвязанных конструктивных элементов и детальных

обследований, выполняемых специализированными организациями. 2.5. Рекомендуется привлекать к проведению

предварительных обследований представителей подрядных и субподрядных

организаций для возможности оперативного решения вопросов, связанных с выбором

методов производства общестроительных и специальных работ, применением

определенных материалов и механизмов, установлением объема и очередности работ

с тем, чтобы в проекте нашли отражение согласованные технические решения. 2.6. Работам по обследованию

железобетонных конструкций предшествует изучение проектно-технической

документации: рабочих чертежей, расчетных схем, исходных данных и результатов

статических расчетов, документов о проведении дополнительных строительных работ

в период эксплуатации, замене арматуры в процессе строительства и т.п., а также

журналов авторского надзора, актов скрытых работ, актов и протоколов

сдачи-приемки объекта; данных геодезической съемки, нивелировки; протоколов

испытаний контрольных образцов бетона; паспортов на производственные здания и

сооружения, технических журналов по эксплуатации зданий и сооружений, актов

обследования, данных о выполнявшихся ремонтах; материалов

инженерно-геологических изысканий (литологического разреза, характеристик

грунтов, гидрогеологического режима и т.п.). Кроме того, участники работ по

обследованию должны ознакомиться с особенностями технологического процесса на

каждом участке, характером эксплуатационных нагрузок и воздействий на

строительные конструкции и их ожидаемым изменением после реконструкции,

степенью агрессивности грунтовых вод. При проведении обследований в условиях действующих предприятий

лица, выполняющие обследования, должны быть проинструктированы о специальных

правилах техники безопасности, действующих на данном объекте. При проведении

обследований конструкций, состояние которых может быть охарактеризовано как

недопустимое или аварийное (категория IV и V в табл. 2), необходимо предусмотреть меры,

обеспечивающие безопасность лиц, выполняющих работы, путем применения

страховочных подмостей, временных креплений и т.п. Все указания в ходе обследования должны поступать только от

руководителя работы. К проведению обследований допускаются лица, упомянутые в

специальном письменном распоряжении главного инженера предприятия. Под однородной в коррозионном отношении группой конструкций или их

элементов, участков, принимаемой в дальнейшем за генеральную совокупность, понимают однотипные конструкции (фермы,

перекрытия, колонны, фундаменты и т.д.) или их элементы, выполненные из одного

материала, одинакового сечения, способа соединения, расположения в

пространстве, с одной и той же противокоррозионной защитой, с равным сроком

службы, эксплуатируемые в одних и тех же условиях. От правильного установления

генеральной совокупности во многом зависят разброс образованной затем выборки,

размеры доверительных интервалов, т.е. эффективность выборочного метода. Поэтому

данному этапу технического диагностирования должно быть уделено серьезное

внимание. При выявлении участков конструкций с повышенным коррозионным

износом, связанным с местным (сосредоточенным) воздействием агрессивных

агентов, рекомендуется в первую очередь обращать внимание на следующие элементы

и узлы конструкций: опорные узлы стропильных и подстропильных ферм, вблизи которых

расположены водоприемные воронки внутреннего водостока; верхние пояса ферм в узлах присоединения к ним аэрационных

фонарей, стоек ветроотбойных щитов; верхние пояса подстропильных ферм, вдоль которых расположены

ендовы кровель; опорные узлы ферм, находящиеся внутри кирпичных стен; верхние части колонн, находящиеся вблизи внутренних водостоков и

вдоль ендов; участки или ветви колонн, находящиеся внутри кирпичных стен; низ и базы колонн, расположенные на уровне или ниже уровня пола, в

особенности при мокрой уборке пыли в помещении (гидросмыве); участки колонн многоэтажных зданий, проходящие через перекрытие, в

особенности при мокрой уборке пыли в помещении; участки плит покрытия, расположенные вдоль ендов, у воронок

внутреннего водостока, у наружного остекления и торцов фонарей, у торцов

здания. 2.8. К наиболее характерным дефектам и

повреждениям бетонных и железобетонных конструкций, подлежащих выявлению при

обследовании, относятся: дефекты, связанные с недостатками проекта - несоответствие

расчетной схемы действительным условиям работы, отклонения от норм и др.; дефекты изготовления или возведения - отклонения от проектных

геометрических размеров, снижение прочности и превышение проницаемости бетона

по сравнению с проектными, нарушение армирования и смещение закладных деталей,

недостаточная толщина защитного слоя бетона, наличие раковин, каверн, трещин;

отсутствие отбортовки технологических отверстий; отсутствие или некачественное

выполнение антикоррозионной защиты, футеровок, экранов, гидроизоляции и т.д.; дефекты монтажа сборных конструкций - смещение от проектного

положения, недостаточная площадь опирания, неточная подгонка узлов сопряжения,

низкое качество монтажных соединений и последующей их заделки, некачественное

выполнение сварных соединений, механические повреждения в виде трещин и сколов

бетона; повреждения от агрессивного воздействия производственной среды - растрескивание или шелушение растворной

части, нарушение ее связи с крупным заполнителем

бетона, снижение прочности бетона, появление на поверхности бетона высолов,

масляных пятен и т.п.; образование коррозионных трещин в бетоне вдоль

арматурных стержней и в местах стальных соединений, их коррозия, нарушение

защитных слоев бетона; механические повреждения от нарушения правил эксплуатации -

пробивка отверстий, проемов с обнажением и вырезкой арматуры, обнажение

арматуры для крепления оборудования, образование трещин и сколов бетона от

ударов при перемещении грузов и при работе оборудования; повреждения от не предусмотренных проектом статических и

динамических силовых воздействий - развитие чрезмерных деформаций (прогибов),

трещин, как правило, поперечных и наклонных в изгибаемых, внецентренно сжатых,

внецентренно растянутых и растянутых элементах, продольных и наклонных - в

сжатых элементах. 2.9. Сохранение защитных свойств

антикоррозионных покрытий оценивается визуально по ГОСТ

6992-68*. При этом фиксируются следующие основные виды повреждений:

растрескивание и отслоение, которые характеризуются глубиной разрушения

верхнего слоя (до грунтовки, до окрашенной поверхности), пузыри и коррозионные

очаги, характеризуемые величиной (диаметром), мм. Площадь отдельных видов

повреждений покрытий выражают ориентировочно в процентах по отношению ко всей

окрашенной поверхности конструкции (элемента). При обследовании футеровок и облицовок фиксируют их отклонение от

вертикали, сплошность и прочность швов кладки, места выпадения отдельных

кирпичей или плиток, шелушение или выкрошивание кирпичей и т.д. При обследовании тепловых экранов обращают внимание на состояние

их креплений к несущим элементам, коробление листов и степень их коррозии. В полах отмечают наличие провалов, вздутий, выбоин. При оценке состояния гидро- и пароизоляции фиксируют нарушение ее

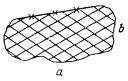

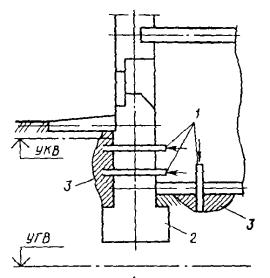

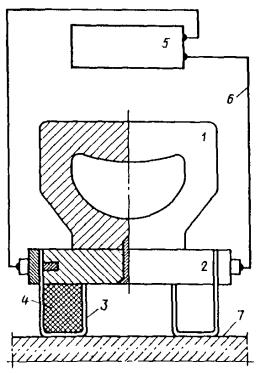

сплошности, коробление, вздутие, отслоение, наличие трещин и т.д. Рис. 1.

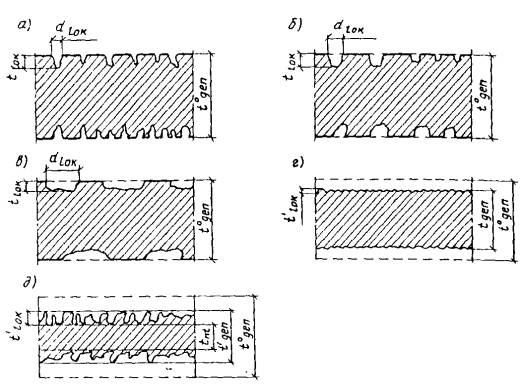

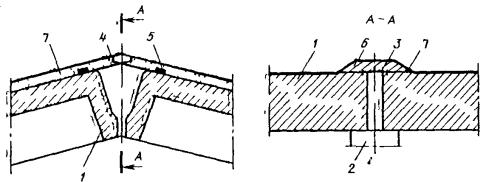

Классификация коррозионных поражений стальных элементов а)

местная точечная (питтинговая) коррозия; б) местная язвенная коррозия; в)

местная коррозия пятнами; г) сплошная равномерная коррозия; д) сплошная

неравномерная коррозия 2.10. Коррозия арматуры и закладных деталей железобетонных

конструкций может быть сплошной (равномерной и неравномерной), местной (язвы,

пятна), точечной (питтинги), а также в виде коррозионных трещин (рис. 1). При определении состояния стальной арматуры и закладных деталей в

процессе предварительного обследования выявляют характер коррозии арматуры

(тонкий налет ржавчины, отдельные пятна, сплошная равномерная, сплошная

неравномерная, слоистая, пластины ржавчины, местная в виде язв, точечная в виде

питтингов), а также толщину продуктов коррозии. В местах, где продукты коррозии

стали хорошо сохраняются, можно по их толщине ориентировочно судить о глубине

коррозии по соотношению tmt » 0,6tpk, (1) где tmt - средняя глубина сплошной

равномерной коррозии; tpk - толщина продуктов коррозии. Толщина продуктов коррозии может быть установлена неразрушающим

методом с помощью приборов, которыми замеряют толщину немагнитных

противокоррозионных покрытий на стали (например, ИТП-1, МТ-30Н, МИП-10 и др.),

а также микрометром. Для арматуры периодического профиля следует отмечать остаточную

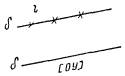

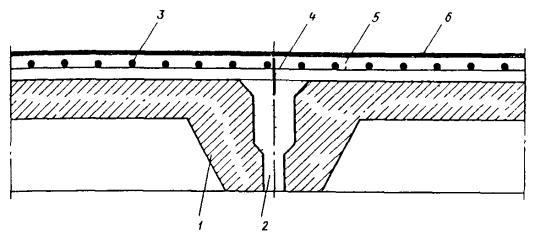

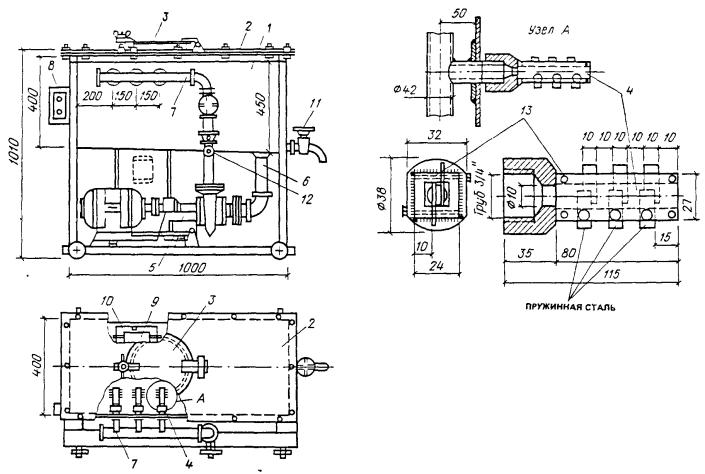

выраженность рифов после зачистки. Рис. 2.

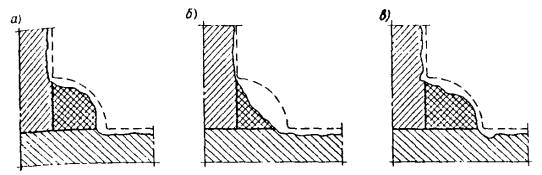

Характерные виды коррозии сварных соединений а)

равномерная коррозия; б) преимущественная коррозия наплавленного металла

(сварного шва); в) преимущественная коррозия околошовной зоны 2.11.

Возможны три характерных случая коррозии сварных соединений: коррозия всех участков соединений (швы, околошовная зона, основной

металл) протекает практически с одинаковой скоростью; с большей интенсивностью корродирует сварной шов; наибольшей коррозии подвержена околошовная зона. Неравномерность коррозии сварных соединений зависит от примененных

при сварке электродов и агрессивности среды. Перечисленные виды коррозии

сварных соединений показаны схематически на рис. 2. Особенности коррозии сварных соединений, как существенно влияющие

на надежность конструкций, должны указываться в заключении по результатам

обследования. 2.12. Для непосредственного доступа к

конструкциям могут использоваться лестницы, стремянки, подмости, леса,

передвижные вышки, телескопические автовышки, мостовые краны, подмости,

специально устанавливаемые на мостовом кране или на его тележке. Все приспособления,

используемые для обследования, должны отвечать требованиям техники

безопасности. Удобство доступа к конструкциям существенно влияет на сроки

выполнения и качество обследования, поэтому подготовительные работы должны

выполняться в полном намеченном объеме и качественно. Если в процессе визуального осмотра непосредственный доступ к

конструкциям затруднен, целесообразно использовать полевой бинокль с

8-12-кратным увеличением, который при хорошем освещении позволяет с расстояния

6-8 м выявить наличие трещин шириной раскрытия 0,2-0,3 мм. Перед обследованием железобетонные конструкции должны быть очищены

от грязи, пыли, штукатурки, свежей покраски и т.п. Пыль должна очищаться сжатым

воздухом (вода может замыть трещины). 2.13. При состоянии несущих конструкций,

характеризуемых III, IV или V категорией, необходимо дать указание

об ограничении нагрузки или о полной разгрузке конструкции, а также в случае

необходимости срочно выполнить надежные страховочные крепления по

разработанному в срочном порядке проекту, утвержденному главным инженером

предприятия. Основным средством временного крепления поврежденных балок и ферм

являются подпорки, накладки и др., предохраняющие от нарастания деформаций и

обрушения. Временные стойки могут выполняться из бревен, брусьев, прокатных

профилей, и т.п. При высоте над уровнем пола более 6-7 м рекомендуется

использовать башенные подпорки. Передача нагрузок на стойки производится с

помощью подкладок с обязательной подклинкой под низ стоек или между стойкой и

подпираемой конструкцией (для башенных подпорок). Для предупреждения деформирования подпираемых ферм из вертикальной

плоскости желательно подводить временные стойки под узлы верхнего пояса. Если

установить такие подпорки затруднительно, допускается подвести их под узлы нижнего

пояса, но в этом случае необходимо проверить элементы решетки на возможные

изменения в них усилий по величине и знаку. Накладки могут выполняться металлическими или деревянными.

Временные подпорки в дальнейшем рекомендуется использовать для устройства

подмостей при детальном обследовании и выполнении работ по восстановлению,

усилению и защите конструкций. 2.14. В процессе общих обследований

производится ориентировочная оценка прочности бетона. Рекомендуется уже на

данной стадии обследований определять прочность бетона поверхностных слоев

железобетонных конструкций техническими методами и приборами, приведенными в

ГОСТ 22690.0-77, ГОСТ 22690.1-77 и ГОСТ 22690.2-77. В случае отсутствия указанных инструментов допускается, как

исключение, на стадии предварительных обследований прочность бетона

ориентировочно оценивать по следам, оставленным на зачищенной и выровненной

поверхности элемента, от удара средней силы слесарным молотком массой 0,4-0,8

кг по бетону или зубилу, установленному заостренным концом перпендикулярно

поверхности бетона в соответствии с табл. 2

прил. 2. Прочность оценивается по

минимальным значениям после 10 ударов с учетом примеч. к табл. 2 прил. 2 При оценке прочности пропитанного маслом бетона с помощью

эталонных молотков величина, полученная по градуировочной зависимости,

умножается на 0,85. 2.15. Результаты визуального осмотра железобетонных

конструкций фиксируют в виде карты дефектов, нанесенных на схематические планы

или разрезы здания или в виде таблиц в соответствии с рекомендациями по классификации дефектов и повреждений в несущих

железобетонных конструкциях (Харьковский Промстройниипроект, НИИЖБ). Условные

обозначения основных дефектов приведены в табл. 3. Таблица

3

2.16. Из каждой установленной генеральной совокупности (см. п. 2.7.) формируют выборку для проведения

инструментальных обследований. Количество включаемых в выборку конструкций

(элементов) зависит от степени агрессивности среды и принимается в соответствии

с табл. 4. При этом в выборку

включают конструкции, имеющие визуально различную степень повреждений или

коррозионного износа (максимальную, минимальную, среднюю). Таблица

4

Участки

конструкций с повышенной степенью износа в результате местных агрессивных

воздействий, имеющие массовый характер (обнаруженные у половины и более

конструкций одной генеральной совокупности), детально обследуются выборочно.

При одиночном характере, а также в случаях сомнительности отнесения конструкции

к III или IV(V) категории состояния детальному обследованию подлежат все

конструкции участка. Сплошное обследование также следует проводить тех

объектов, для которых нормами установлен коэффициент надежности по назначению,

равный единице и при отсутствии проектной и исполнительной документации. Выполнение инструментальных обследований

2.17. Инструментальные обследования проводят с целью уточнения

исходных данных, необходимых для выполнения полного комплекса расчетов бетонных

и железобетонных конструкций реконструируемых объектов. В процессе инструментальных обследований устанавливают состояние

антикоррозионной защиты, прочность, проницаемость, однородность и сплошность

бетона; толщину защитного слоя бетона; вид, степень и глубину коррозии бетона

(карбонизация, сульфатизация, проникание хлоридов и т.д.); химический состав

связанных цементным камнем агрессивных веществ; причины, характер и ширину

раскрытия трещин в бетоне, вид, физико-механические свойства и степень коррозии

арматуры; степень коррозии стальных элементов и сварных швов комплексных

конструкций и узловых соединений; величину прогибов элементов; фактические

нагрузки и эксплуатационные воздействия. Результаты испытаний оформляют соответствующими актами, на

основании которых уточняется оценка состояния конструкций. 2.18. Фактические геометрические размеры элементов, прогибов,

выколов и т.д. с точностью до 1 мм фиксируют метром, стальной рулеткой,

мерительной стальной линейкой, треугольником с делениями, штангенциркулем,

отвесом, уровнем, теодолитом или нивелиром. Обследование антикоррозионной защиты2.19. При оценке качества сохранившейся антикоррозионной защиты

стальных элементов определяют ее толщину и адгезию к подложке. Толщину покрытий

(лакокрасочных, цинковых, алюминиевых, комбинированных) замеряют с помощью

переносных приборов типа МИП-10, МТ-30Н, а при толщине покрытий более 50 мкм

также ИТП-1. Поверхность покрытий предварительно тщательно очищают от

загрязнений, а поверхность металлических покрытий - от продуктов коррозии. Очистка поверхности должна исключать повреждение покрытия.

Продукты коррозии цинка и алюминия, прочно сцепленные с поверхностью, можно

удалять механически с помощью мягкой щетки или деревянного шпателя. Возможно

применение химических способов очистки. Для этого на горизонтальной плоскости

закрепляют с помощью замазки полый пластмассовый цилиндр диаметром не менее 20

мм, в который наливают травящий раствор. Для цинковых покрытий рекомендуется 10

%-ный раствор хлористого аммония, для алюминиевых - 20 %-ный раствор

ортофосфорной кислоты Продолжительность травления зависит от толщины и

плотности продуктов коррозии, в среднем она составляет около 20-30 мин. В комбинированных покрытиях замеряют общую толщину, а после

удаления лакокрасочного слоя - толщину только металлического слоя. Адгезия лакокрасочного покрытия или лакокрасочного слоя в

комбинированном покрытии оценивается методом решетчатого надреза в баллах по ГОСТ

15140-78*. Указанный метод может быть применен и для оценки адгезии

металлических покрытий. При этом шаг сетки должен быть равен 10-кратной толщине

покрытия, но не менее 2 мм. Адгезию металлических покрытий можно оценить неразрушающим

электрическим методом с помощью прибора ЭСМП-1, разработанного Харьковским

Промстройниипроектом, а также путем простукивания покрытия металлическим

стержнем. Глухой звук свидетельствует о нарушении адгезии. Замеры толщины противокоррозионных покрытий проводят не менее чем

в 30 точках в пределах одной конструкции (или элементов конструкции), входящих

в одну выборку, а адгезию определяют не менее чем в 10 точках. Для определения исходной толщины металлических покрытий,

необходимой для расчета скорости их коррозии, проводят дополнительные замеры

толщины в местах, где металлическое покрытие наименее подвержено коррозии.

Такими местами могут являться, например, закрытые поверхности под накладками,

шайбами и т.д. 2.20. Сохранность металлического покрытия, которое, как правило,

наносится при изготовлении стальных элементов, свидетельствует об отсутствии

ослаблений сечения коррозией. Сохранность лакокрасочного покрытия не дает таких

гарантий, так как покрытие могло восстанавливаться в эксплуатации при заметных

коррозионных поражениях стали. Поэтому сохранность лакокрасочного покрытия не исключает проверку

коррозионного состояния отдельных элементов под покрытием. Лучше всего это

сделать в местах, где лакокрасочное покрытие разрушают, проверяя его адгезию,

руководствуясь при этом приведенными выше рекомендациями. Обследование стальных элементов и соединений

При этом на двутаврах и швеллерах они должны обязательно захватить

середину вылета полок. На каждой элементарной площадке после тщательной очистки

поверхности от загрязнений и продуктов коррозии (без повреждения не пораженных коррозией

участков поверхности) фиксируют: вид местных поражений (точки, язвы, пятна),

занимаемую ими площадь Fk, %, общее количество поражений nk, шт., и плотность их

расположения µ, шт./см2, шт./дм2, глубину местных

поражений tlok, а также общую толщину элемента t°gen. Значения t°gen определяют

с помощью микрометра, штангенциркуля и т.п. не менее чем в трех точках в

пределах элементарной площадки. При этом следят, чтобы измерительный инструмент

не попадал на пораженные коррозией участки поверхности. На полках двутавров и

швеллеров замеры t°gen проводят по оси, проходящей через середину вылета полки. Значения tlok могут быть определены тремя способами: с помощью индикатора с

иглой и подставкой; путем снятия поверхностных слепков, а также путем послойной

зачистки стальной поверхности. Первые два способа применимы в случае, если

продукты коррозии полностью удалены из местных поражений, что на практике не

всегда осуществимо. Третий способ не требует удаления продуктов коррозии, в

этом его существенное преимущество. Замеры tlok индикатором производят следующим образом: индикатор на

закрепленной подставке устанавливают рядом с язвой на непораженную поверхность,

фиксируют показания, которые принимают за нуль. Затем индикатор переставляют,

так, чтобы игла опустилась на дно язвы, при этом находят положение, при котором

игла проникает на максимальную глубину. По разности отсчета определяют глубину

местного поражения. Таким образом замеряют на элементарном участке не менее 10

поражений, которые выбирают случайным образом, например с помощью шаблона. Метод замера tlok путем послойной зачистки стальной поверхности заключается в

следующем. Стальную поверхность на элементарном участке зачищают с помощью

напильника, наждачного круга и т.д. до полного исчезновения местных коррозионных

поражений. При этом зачистку производят в j этапов,

фиксируя микрометром на каждом j-том этапе толщину снятого слоя

металла tj,

площадь коррозионных поражений Fkj, число сохранившихся местных поражений nkj. Количество этапов j принимают

не менее 5 с примерно равными значениями ∆tj. В результате получают выборочное распределение частот Pj = ∆Fkj/Fk = ∆nkj/nk значений tlok, как это показано в табл. 5. При

определении tlok путем снятия поверхностного слепка используют слепочные

материалы, выпускаемые отечественной промышленностью

и широко применяемые в стоматологии (например, Сиеласт-69, Дентол-С,

Диадент-М). Получаемый при этом слепок повторяет все неровности

прокорродированной поверхности, имеет резиноподобную природу, хорошо

сохраняется. С такого слепка в лабораторных условиях можно определить значения tlok, замеряя выступы на

поверхности слепка. Таблица

5

2.22. В

случае сплошной коррозии определение ослабления сечения производят следующим

образом. Выделяют элементарные площадки на обеих поверхностях стальной

конструкции (элемента) площадью около 0,5 дм2. При сплошной

равномерной коррозии всю поверхность площадки с обеих сторон элемента зачищают

до блеска и замеряют сохранившуюся общую толщину элемента tgen не менее чем в трех точках.

На полках двутавров и швеллеров tgen определяют по середине вылета полки. Значения tgen элементов с замкнутым сечением при отсутствии двустороннего

доступа определяют ультразвуковыми толщиномерами, например, «Кварц-15». При сплошной неравномерной коррозии определяют вначале толщину Для определения Для установления глубины сплошной равномерной коррозии tmt или 2.23. Сохранившуюся после коррозии

высоту и форму сварного шва можно определить методом снятия слепка, используя

слепочные материалы, перечисленные в п. 2.21.

Перед снятием слепка поверхность шва и околошовной зоны зачищают от продуктов

коррозии наждачной шкуркой (без выбора местных коррозионных поражений). По

снятому слепку в лабораторных условиях замеряют высоту сварного шва. 2.24. Описанные выше показатели

коррозионных поражений определяют не менее чем в трех различных сечениях по

длине стальной конструкции. Зачистку осей поверхности элемента до блеска

следует производить в наименее напряженных местах. Обследование железобетонных элементов

2.25. Ширину раскрытия трещин в

железобетонных элементах рекомендуется замерять в местах максимального

раскрытия и на уровне растянутой арматуры. Протяженность трещин измеряют с

помощью миллиметровой линейки, а ширину раскрытия - шаблонным толщиномером,

градуированными лупами с 4-кратным увеличением или мерительными микроскопами с

24-кратным увеличением. Для повышения точности отсчета между объектом и

окуляром микроскопа целесообразно устанавливать трубку длиной 100 мм. Глубину трещин можно определить с помощью игл и тонких проволочных

прутов, ультразвуковым импульсным методом, а также по формуле

где V - скорость ультразвука в ненарушенном бетоне; t и t1 - время распространения

ультразвукового сигнала на базе Хсм

соответственно на участке без трещин и с трещиной (рис. 3). Для случаев когда затруднительно непосредственно измерить ширину

раскрытия силовых трещин на уровне арматуры изгибаемых элементов

где Для наблюдения за динамикой развития трещин в железобетонных

элементах во времени помимо известных “маяков” применяют различного рода

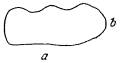

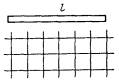

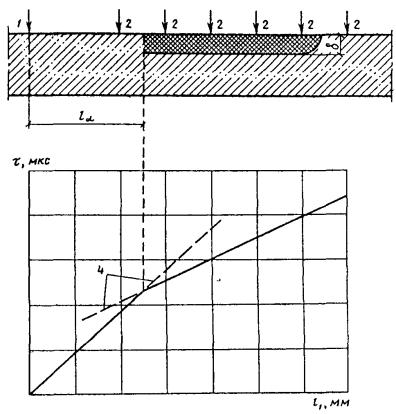

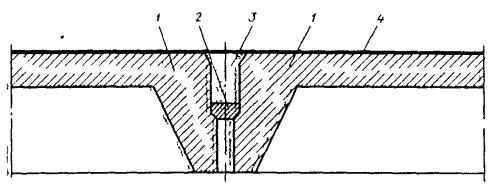

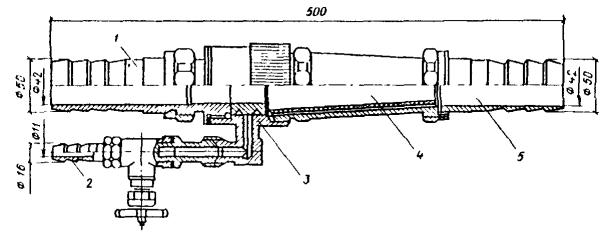

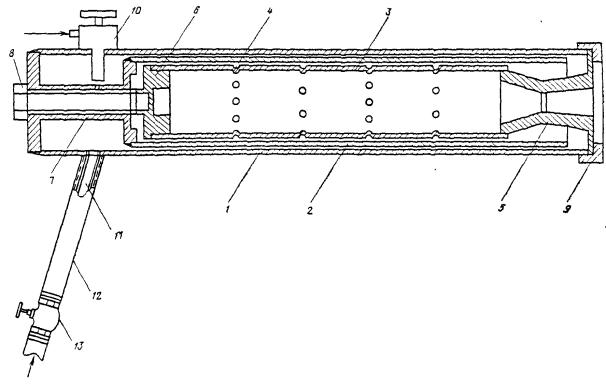

приспособления, в частности щелемеры, закрепляемые с помощью дюбелей. Рис. 3. Определение глубины трещин

ультразвуковым импульсным методом 2.26.

Прочность бетона следует, как и на стадии предварительных обследований,

определять в тех местах, где согласно схеме работы конструкции она имеет

наибольшее значение с точки зрения несущей способности, а также в защитном слое

сохраняемых конструкций. Для определения прочности применяют инструменты и приборы

механического действия и акустические аппараты (см. прил. 2). Точность и достоверность поверхностных методов определения

прочности бетона существенно повышается при комплексировании, когда между

косвенными показателями наблюдается корреляционная связь. При сочетании методов

упругого отскока и пластической деформации прочность бетона R определяется по формуле, предложенной НИИСК Госстроя СССР,

где ris - радиус сферического отпечатка;

mb - масса

ударника; λ - постоянная прибора; hj - высота упругого отскока; di - диаметр пластического

отпечатка. Испытания прочности бетона акустическими методами выполняют с

помощью приборов, указанных в прил. 2.

При этом наряду с прочностью оценивают однородность бетона по плотности,

наличие пустот, скрытых дефектов, глубину трещин. Допускается применение различных модификаций ультразвуковых

приборов для повышения точности и надежности их работы. 2.27. Из частично разрушающих методов определения прочности

бетона, не влияющих на эксплуатационную пригодность конструкций, используют

метод извлечения образцов (кернов, кубов) из относительно массивных элементов с

последующим испытанием образцов (ГОСТ 10180-78*); метод скалывания ребра

конструкции (ГОСТ 22690.4-77) и метод отрыва со скалыванием (ГОСТ 21243-75).

Последний дает наиболее достоверные результаты (при сохранившихся гладких

поверхностях элемента и прочности бетона более 8 МПа). Этот метод рекомендуется

использовать в качестве базового во всех случаях, когда затруднительно извлечь

достаточное количество кернов или образцов правильной формы для испытания

разрушающими методами, а указанные выше неразрушающие механические и

акустические методы использовать совместно с базовым. После испытания прочности бетона методом отрыва со скалыванием

производят визуальное освидетельствование свежего излома бетона, фиксируя при

этом: вид и максимальный размер зерен крупного заполнителя; ориентировочное соотношение в процентах между крупным заполнителем

и растворной частью; наличие трещин и других дефектов в растворной части, крупном

заполнителе или на контакте между ними; характер отрыва бетона (по крупному заполнителю, контакту между

крупным заполнителем и растворной частью, смешанный); наличие высолов и кристаллов солей в порах бетона; глубину нейтрализации бетона по фенолфталеиновой пробе. Эти данные приводятся в заключении о проведенных испытаниях и

используются при анализе результатов определения прочности бетона различными

методами. Они учитываются также при выборе мест отбора образцов бетона для

лабораторных исследований. 2.28. Если имеется возможность извлечь из обследуемых конструкций

хотя бы небольшое количество кернов (3-5), рекомендуется оценивать прочность

бетона при испытаниях ультразвуковым методом, способом, предложенным институтом

ВНИИжелезобетон. Измерив скорость распространения ультразвука на нескольких

участках обследуемых конструкций, извлекают керны из тех мест, где скорость

распространения ультразвуковых волн наибольшая. Определив затем прочность

бетона в кернах и приняв ее за эталон (опорный образец), прочность бетона R на других участках по данным ультразвуковых испытаний вычисляют по

формуле

где Rsup - прочность

бетона опорного образца (керна); ∆V - разность

скоростей распространения ультразвуковых волн в опорном образце Vsup и в замеряемой точке. Подготовка образцов и механические испытания кернов проводятся в

соответствии с Рекомендациями по оценке качества бетона гидротехнических

сооружений по кернам (М.: Энергия, 1968). 2.29. Испытания прочности бетона различными методами выполняют

следующим образом. Выбирают место проведения совместных испытаний базовым и

косвенным, например ультразвуковым методом (градуировочные испытания). Для

этого сначала на нескольких участках производят испытания бетона косвенным

методом. Пригодными для проведения градуировочных испытаний признаются участки,

где коэффициент однородности прочности бетона (отношение среднеквадратичного

отклонения прочности бетона к средней прочности) наименьший. При всех случаях

он не должен быть св. 25 %. Производят испытания базовым и ультразвуковым методами. Количество

испытаний не должно быть менее 10. Для оценки результатов градуировочных испытаний сопоставляют

существенность различия средних значений прочности, определенных базовым и

косвенным методами. Для этого определяют величину где Если

величина U

< Ut (табл. 6), то разница в значении средних прочностей признается

несущественной, а методы определения прочности совместимыми. Таблица

6

Если

косвенный метод оказался пригодным, вычисляют коэффициент корреляции между

значениями прочности, определенными базовым и косвенным методами. Затем

определяют прочность бетона косвенным методом на всем объеме обследуемых

конструкций. Количество измерений - не менее 30 в каждой из выбранных зон в

зависимости от состояния элемента и условий эксплуатации. Поверочный контроль

осуществляют базовым методом, а количество испытаний - по табл. 9 ГОСТ

20734-75. При этом общий объем испытаний косвенным методом в каждой зоне

принимается за объем контролируемой партии, а объем испытаний базовым методом - за объем выборки. Значение кубиковой прочности бетона при сжатии по результатам

испытаний для каждой из выбранных зон

определяют как средневзвешенную по каждому из методов с весом Pbb и Pind

где

где n - число определений прочности базовым методом; В тех случаях, когда различие между показателями прочности бетона,

определенными методом отрыва со скалыванием и косвенным методом, больше, чем

допустимо по формуле (6), значения

прочности бетона на участке, где проводились испытания неразрушающим методом,

определяют по формуле R = Rindki, (9) где R - прочность бетона; Rind - прочность

бетона, определенная ультразвуковым способом; ki - коэффициент совпадения, определенный по формуле

2.30. Для проверки фактического армирования и толщины защитного

слоя бетона используют магнитные методы по ГОСТ 22904-78 или методы

просвечивания и ионизирующих излучений по ГОСТ

17623-87 с выборочной контрольной проверкой получаемых результатов. Ее

осуществляют пробивкой борозд и непосредственными измерениями. Из отечественных

приборов применяют обычно измерители защитного слоя типа ИЗС, в частности

ИЗС-10Н, ТУ 25-06.18-85.79 (выпускает Бобруйский весовой завод). Пределы

измерений толщины защитного слоя 5-30 мм при диаметре арматуры 4-10 мм и 10-50

мм - при 12-32 мм. При расстоянии между стержнями арматуры менее 60 мм применение

приборов типа ИЗС нецелесообразно. 2.31. Отнесение стержневой ненапряженной арматуры к тому или иному

классу предварительно производится по внешнему виду в соответствии с ГОСТ

5781-82*: гладкая арматура - класс А-I, арматура

периодического профиля с выступами по винтовой линии - А-II; с

выступами «елочкой» - А-III и выше; гладкая сплющенная в двух

взаимно перпендикулярных направлениях - Ст3, подвергнутая упрочнению холодным

сплющиванием. Другой профиль стержней свидетельствует о применении арматуры

зарубежного производства. В этом случае класс арматуры устанавливают по

иностранным стандартам. Если рисунок стержня определить затруднительно из-за

значительной поверхностной коррозии, рекомендуется вскрыть арматуру на участке

с менее выраженной коррозией. 2.32. В процессе обследований глубина нейтрализованного слоя

бетона определяется колориметрическим способом, основанным на изменении цвета

органических индикаторов в зависимости от величины водородного показателя.

Оценка производится путем обработки свежего скола бетона индикаторами рН. 1

%-ный спиртовой раствор фенолфталеина изменяет цвет от бесцветного (рН = 9,3)

до малинового (рН = 10,5); 0,1 %-ный водный раствор ализариново-красного - от

желтого (рН = 10,1) до лимонного (рН = 12,1). Через минуту после нанесения раствора индикатора линейкой с

точностью до 1 мм измеряют глубину нейтрализации бетона. Рекомендуется также применять разработанную в НИИЖБе

методику оценки пассивирующего действия бетона защитного слоя без вскрытия

арматуры. Метод основан на способности стали в бетоне, обладающем

пассивирующим действием, сохранять определенное время потенциал положительного

знака после поляризации от внешнего источника и отключения тока. В бетоне, не

обладающем пассивирующим действием, после отключения тока величина потенциала

быстро возвращается к исходным отрицательным значениям. Измерение выполняют

путем кратковременной поляризации стальной арматуры в бетоне положительным

потенциалом от внешнего источника тока с напряжением на клеммах 6-12 В и

измерения величины потенциала после отключения тока (см. прил. 4). Глубина проникновения хлор-ионов определяется смачиванием свежего

излома бетона 1 %-ным раствором азотнокислого серебра. Помутнение раствора

свидетельствует о наличии в бетоне ионов хлора (более 0,3 % массы цемента). 2.33. Глубину разрушения бетона под

воздействием жидких кислых сред определяют удалением прокорродированного слоя

острым инструментом. 2.34. Степень коррозии арматуры оценивают

по характеру продуктов коррозии (сплошная, язвенная, пятнами, тонким налетом,

слоистая, цвет и плотность), площади поражения поверхности (в процентах от

общей вскрытой поверхности) и глубине коррозионных поражений. Последнюю

определяют при относительно равномерной коррозии разностью (средней) проектного

и фактического диаметра арматуры, деленной на 2; при язвенной коррозии глубину

язв измеряют иглой индикатора. Если поверхность стержня усеяна большим

количеством язв, начальное положение стрелки индикатора можно установить с

помощью калиброванной пластинки (например, лезвия безопасной бритвы), уложенной

на поверхность образца. Для количественной оценки размеров коррозии арматуры производят

вскрытие арматуры в 10 однотипных конструкциях, не менее, на наиболее

прокорродированных участках длиной 1 м. На каждом из таких участков в трех

местах замеряют сохранившийся диаметр арматуры после удаления продуктов

коррозии стали механическим путем, например с помощью наждачного круга, до

получения гладкой блестящей стальной поверхности. Вскрытие предварительно напряженной арматуры (вне зоны анкеровки)

можно допускать в случае, если эксплуатационные нагрузки погасили или

существенно ослабили усилия обжатия бетона, созданные предварительным

напряжением, о чем, в частности, может свидетельствовать

появление поперечных трещин в зоне расположения предварительно напряженной

арматуры или прогиба элемента, а также после выполнения соответствующих

страховочных мероприятий. 2.35. Правила оценки однородности бетона и области скрытых

дефектов по скорости распространения продольных ультразвуковых волн и перечень

соответствующих приборов приведены в ГОСТ 17624-87. Наиболее удобным является прибор УКБ-1м. Он измеряет скорость

распространения акустического импульса, изменение его энергии и

частотно-амплитудный спектр. Точность измерения амплитуды импульсов зависит от

надежности акустических контактов щупов прибора и бетона, поэтому наряду с

коэффициентом затухания определяют и

характер реверберационного процесса в сечении элемента. При

дефектоскопии массивных железобетонных конструкций на низких частотах (20-150

кГц) чувствительность приборов невелика. Однако некоторые специфические дефекты

и повреждения, вызванные недоброкачественной укладкой бетона, воздействием

высоких и низких температур, коррозией, обнаруживаются достаточно легко. Участки поврежденного слоя показывает перелом линии продольного

годографа (рис. 4). Толщину

измененного поверхностного слоя находят по формуле

где la - расстояние от излучающего преобразователя до точки перелома

годографа; V1 и V2 - соответственно скорости ультразвука в неповрежденном и

поврежденном слоях бетона. 2.36. Трещины, каверны, зоны ослабленного бетона, а также толщина

защитного слоя, размеры и расположение арматуры в конструкциях могут быть

выявлены с помощью радиационной дефектоскопии. При использовании специальных

методов регистрации излучения можно определить гранулометрический состав и

содержание отдельных фракций заполнителя. Для просвечивания железобетонных

элементов используют рентгеновские аппараты, гамма-аппараты с радиоактивными

источниками и ускорители электронов (бетатроны), дающие тормозное излучение.

Предельно доступные для радиационной дефектоскопии толщины конструкций

составляют для рентгеновских аппаратов 200-250 мм, для радиоактивных источников

излучения - 300-500 мм, для бетатронов - 2 м. При просвечивании конструкций толщиной 0,2-1 м можно выявить

арматуру диаметром от 3 мм и более. Раковины и пустоты обнаруживаются при их

размерах, равных 3-5 % толщины элемента. Трещины фиксируются, если они не

отклоняются от направления просвечивания на угол более 5-7 %. 2.37. Плотность бетонов в сооружениях определяют с помощью

радиометрических плотномеров различных типов в соответствии с ГОСТ

17623-87 прямым (сквозным) просвечиванием или рассеянным измерением. Первый

способ применяют при толщине конструкции до 50 см и свободном доступе к

противоположным сторонам конструкции. При первом способе mv определяют по ослаблению потока γ - лучей, проходящих через

бетон, при втором - по рассеянию γ-излучения. Влажность испытуемого бетона

не должна отличаться от влажности бетона, по испытаниям которого производилось

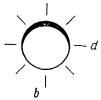

градуирование прибора более чем на +5 %. Рис. 4.

Определение дефектов и повреждений бетона ультразвуковым продольным

профилированием 1, 2 - зоны

установки излучателя и приемника; 3 - зона нарушенной структуры бетона; 4 - перелом линии годографа в зоне

поврежденного бетона Число измерений должно быть не менее двух на 1 м2

площади и не менее восьми - на конструкцию. Влияние арматуры в средне- и

сильноармированных конструкциях оценивают по методике, разработанной в ЛВИКА

им. А. Ф. Можайского. Там же исследована возможность применения метода для

определения плотности бетона за закраном из другого материала (гидроизоляции,

футеровки), что может оказаться весьма эффективным в условиях реконструкции. Гамма-плотномер «Технолог-К» выпускают в пылебрызгозащитном и

термовибропрочном исполнении. Он отличается повышенной точностью измерений при

небольшой массе и радиационной безопасности. 2.38. Дефектоскопия железобетонных

конструкций может осуществляться также методом волны удара, разработанным в

КИСИ Метод заключается в том, что на изделие передается одиночный силовой

импульс (удар). Волновой импульс сжатия распространяется в конструкции и

отражается от тех участков, где изменяется волновое сопротивление материала

(дефектные места и грани элемента). Форма, амплитуда и полярность отраженного

импульса зависят от соотношения волновых сопротивлений материала всего изделия

и в дефектном месте, а также от длины волны сжатия и размера дефекта по

координате ее распространения. Если доступ к элементу открыт только с одной

стороны (свая в грунте и т.п.), МВУ «на отражение» является единственным

неразрушающим методом дефектоскопии. Возбуждение и прием волновых импульсов в

этом случае производят с доступного торца элемента. Осциллограммы хорошо

отражают индивидуальные особенности каждого изделия. Разработанная аппаратура

относительно проста и надежна. Достоинством метода является также и то, что

результат испытаний известен сразу. На основе испытаний бетона ультразвуковым, а также радиоизотопным

методом уточняют размеры и глубину дефектов и повреждений, в частности трещин,

производят в необходимых случаях дополнительную контрольную расчистку. 2.39. Состояние сварных стыков арматуры

оценивают визуально, при этом фиксируют вид стыка и его параметры - длину шва,

высоту и т.д., дефекты изготовления - непровары и перекосы арматуры;

эксплуатационные дефекты - трещины, отслоение, степень коррозии. Кроме того,

выполняют отбор проб в виде стружки для химического анализа наплавленного

металла. Число исследуемых однотипных стыков - не менее трех. Рекомендуется применять разработанную МВТУ им. Баумана совместно с

НИИЖБом методику ультразвукового контроля сварных соединений, в том числе

арматуры периодического профиля (впадины периодического профиля заполняют

пластичным звукопроводящим материалом). О наличии дефекта в соединении судят по

уменьшению амплитуды сигнала по сравнению с амплитудой сигнала в качественном

(эталонном) соединении (тест-образце, идентичном с контролируемым). Целесообразно также для этой цели использовать ультразвуковые

толщиномеры. Рекомендуется применять дефектоскопы, имеющие комбинированный

аттенюатор, например ДУК-66ПМ. Этот прибор удобен для работы в условиях проведения обследований и в процессе реконструкции и

строительства, так как имеет относительно небольшой размер (260 ´ 160 ´ 425 мм), массу (9,5 кг) и питается от аккумуляторов. Отбор образцов для проведения механических испытаний

и физико-химических исследований

2.40. В процессе обследования отбирают образцы бетона и стали для

проведения физико-механических и физико-химических исследований в лабораторных

условиях. Для оценки степени агрессивных воздействий отбирают также пробы

грунтов, грунтовых вод, пыли, технической воды, натечных образований и др. Количество образцов бетона, отбираемых для дальнейших

физико-химических исследований, должно составлять не менее трех из каждой

генеральной совокупности. Кроме того, дополнительно отбирают образцы (не менее

трех) на участках, где состояние конструкций отличается от состояния основной

массы однотипных элементов. Если по результатам определения показателей

(глубины нейтрализации, величины рН и т.д.) значения, установленные на основе

испытаний трех образцов одной партии, отличаются между собой более чем на 30 %,

из этой конструкции дополнительно отбирают не менее шести образцов. Количество образцов арматурной стали, отбираемых для лабораторных

исследований (с целью контроля класса стали) должно составлять не менее трех

для каждого проверяемого класса арматуры, примененного при строительстве

объекта. Для определения прочностных и деформативных характеристик арматуры

неизвестного класса число образцов должно быть не менее десяти. Длина

вырезаемых стержней должна быть не менее l = 8d + 200 мм,

где d - диаметр арматуры. Отбор образцов арматуры и стружки для химических анализов

производится на участках конструкций с возможно меньшими напряжениями с

последующим восстановлением площади сечения стержней накладками. Стружку

отбирают, как правило, с помощью ручной электродрели после тщательной зачистки

поверхности до металлического блеска в соответствии с ГОСТ

7565-81. Если из существующих элементов извлекают образцы арматуры, стружку

рекомендуется отбирать из этих образцов после механических испытаний. В случае

затруднений с извлечением образцов указанной выше длины допускается отбор

отрезков меньшей длины с последующим изготовлением образцов в соответствии с

требованием ГОСТ

1497-84. При отборе образцов арматуры классов А-II и A-III для

испытания на растяжение из сварных каркасов рекомендуется выбирать отрезки

стержней арматуры с включением участков поперечной приварки с целью выявления

влияния сварки на прочностные и деформативные свойства арматуры. Образцы с

участками сварки особенно желательны в случаях наличия коррозии арматуры. При

таких образцах выточка из них стандартных образцов по ГОСТ 1497-84* не

рекомендуется. Отбор образцов бетона из существующих конструкций производится

отколом, выпиливанием или высверливанием. Для выпиливания выбирают участки

конструкций без арматуры. Метод извлечения образцов выбирают в зависимости от вида

испытания, массивности сооружения и наличия инструментов, способных обеспечить

извлечение образцов и целостность исследуемой конструкции. Глубина отбора проб бетона назначается с учетом результатов

колориметрических испытаний. Размер проб должен выбираться с учетом

максимальной крупности заполнителя. Взятые пробы бетона для химических исследований должны сразу

помещаться в пластиковые пакеты или бюксы и герметизироваться. Масса каждого

образца назначается в зависимости от видов намеченных исследований. Анализ проб и параметров эксплуатационной среды

2.41. Анализы отобранных проб пыли и жидкостей целесообразно

производить на месте силами заводских лабораторий. Пробы пыли рекомендуется отбирать в герметичные полиэтиленовые

пакеты, а жидкости - в плотно закрывающиеся стеклянные бутылки. Масса одной

пробы пыли должна быть не менее 250, жидкости - 500 г. Из каждой зоны отбирают

две параллельные пробы. При анализе пыли определяют ее химический и фазовый составы,

растворимость (малорастворимая, хорошо растворимая), рН водных вытяжек и

гигроскопичность. Особое внимание следует обратить на содержание в пыли

элементов, являющихся катодами по отношению к стали (графит, магнетит, медь,

свинец). Присутствие в пыли, содержащей соединения железа, магнетита, может

быть определено экспресс-методом с помощью постоянного магнита, к которому

притягиваются частички магнетита. К малорастворимой относится пыль с растворимостью менее 2 г/л,

хорошо растворимой - более 2 г/л. 2.42. При анализе проб жидкости определяют ее природу (кислота,

щелочь, соль) и концентрацию. При отборе проб жидкости рекомендуется замерять

ее температуру, а также определять водородный

показатель рН экспресс-методом с помощью индикаторной бумаги. Таким же способом

можно определять рН тонких пленок воды (например, конденсата) непосредственно

на поверхности конструкций. 2.43. Температуру, относительную

влажность воздуха, концентрацию газов, температуру поверхности конструкций при

необходимости устанавливают в различных точках по ширине и высоте помещений,

пролетов, а также на различных стадиях технологического процесса. В общем

случае замеры рекомендуется производить не менее чем в трех сечениях по длине

помещения, пролета или участка с определенным технологическим процессом и

источниками агрессивных выделений. По высоте каждого сечения замеры производят

на трех уровнях: рабочая зона, уровень мостового крана (подкрановых балок),

межферменное пространство. Температуру воздуха определяют с помощью ртутных термометров

(обычно одновременно с определением относительной влажности воздуха

аспирационным психрометром Ассмана), метеорологическим термографом, термометром

сопротивления типа ЭТП-М. Последним замеряют также температуру поверхности

конструкций до 120 °С. Концентрацию газов устанавливают с помощью переносных

газоанализаторов типа УГ-2, ХГ, снабженных индикаторными трубками на сернистый

газ, сероводород, аммиак, хлор и др. Исследования проб из стальных элементов

2.44. Исследование коррозионных поражений

на образцах, отобранных из стальных элементов, производят, как правило, в тех

случаях, когда отбор образцов связан с необходимостью установления

действительных механических характеристик стали. Возможны случаи отбора

образцов специально для коррозионных исследований, например из демонтируемых по

условиям реконструкции конструкций, по которым можно судить о коррозионных

поражениях сохраняемых элементов, а также для прогнозирования долговечности

конструкций. Места отбора образцов для механических испытаний должны быть

увязаны с генеральными совокупностями коррозионных поражений конструкций. 2.45. С отобранных образцов в

лабораторных условиях в первую очередь удаляют продукты коррозии стали,

погружая их в 10 %-ный раствор серной кислоты с добавкой 1 %-ного формалина или

уротропина (ингибиторы). Температура раствора может быть комнатной, а в случае

трудноудаляемых продуктов коррозии раствор рекомендуется нагревать до

температуры 70-80 °С. Продолжительность снятия продуктов коррозии зависит от состояния

образца, изменяясь от получаса до нескольких часов. В последнем случае образцы рекомендуется каждый час извлекать из раствора и

протирать металлической щеткой в проточной воде. После полного удаления

продуктов коррозии образцы промывают в воде и сразу же погружают на несколько

минут в щелочной раствор (например, едкого натра, соды). Последняя операция

необходима для нейтрализации остатков кислоты на стальной поверхности,

приводящих к образованию налета ржавчины. После снятия продуктов коррозии замеряют микрометром общую толщину

образца tgen не менее чем в пяти точках. Затем определяют (при наличии)

глубину местных коррозионных поражений tlok (см. п. 2.21). При этом лучше всего использовать индикатор с

иглой, закрепленный на подставке или на кронштейне. На каждой стороне

поверхности образца замеряют не менее 20-30 местных поражений, выбирая их

случайным образом. Для этого можно, например, нанести карандашом на поверхности

образца квадратную сетку и замерять ближайшие к узлам сетки коррозионные

поражения. 2.46. Механические испытания проводят

на двух образцах: с обработанной поверхностью и с необработанной (с

коррозионными поражениями) поверхностью. I

служит для определения механических характеристик стали, а II - для оценки влияния коррозии на

механические свойства. В первом случае возможно испытание пропорциональных

цилиндрических образцов (гагаринских) типа II или III (коротких - l0 = 5d0). Механические испытания образцов с необработанной поверхностью

проводят на стандартных плоских, коротких Площадь сечения прокорродированного образца Fо определяют по формуле Fо = bоtk, (12) где bо - ширина рабочей части образца; tk - средняя толщина рабочей части образца с учетом местной коррозии. При местной коррозии tk определяют по формуле tk = tgen - 0,01Fktlok, (13) где Fk - площадь

коррозионных поражений, %; tlok -

средняя глубина местной коррозии. В случае сплошной неравномерной коррозии

При испытании образцов с прокорродированной поверхностью определяют их относительное удлинение, а также условные значения

предела текучести и временного сопротивления, учитывая приближенность

определения Fо. Кроме того, рассчитывают условную

приведенную толщину образца tо, представляющую собой толщину

эквивалентного по прочности образца без коррозии. Исследование проб из железобетонных элементов

2.47. При лабораторных исследованиях

образцов, отобранных из железобетонных конструкций, определяют: прочность, влажность, водопоглощение и пористость бетона; щелочность бетона, водорастворимость компонентов, содержание ионов

расчетные параметры стальной арматуры. 2.48. Определение прочности бетона

производят испытанием на сжатие образцов, извлеченных из конструкций (кубов,

цилиндров). Результаты испытания приводят к кубиковой прочности бетона

умножением на коэффициент, определяемый по соотношению прочности бетона кернов

(соответствующих по форме и размерам кернам, отобранным из конструкций),

высверленных из кубов, и прочности самих кубов. 2.49. Определение влажности

производится на отобранных из конструкций пробах в виде отдельных кусков,

которые далее дробят на части. Наибольшая крупность раздробленной части бетона должна быть не

более максимального размера зерен заполнителя. Дробление и взвешивание пробы

производят сразу же после ее отбора, а хранение до испытания - в герметичной

упаковке, объем которой превышает объем уложенных в нее образцов не более чем в

2 раза. После взвешивания пробы помещают в сушильный шкаф и высушивают до

постоянной массы при температуре 105 ± 5 °С. Влажность бетона по массе ωm, %, вычисляют по формуле ωm = (mh - md)/mh·100, (15) где mh и md - масса пробы (образца), г, соответственно до и после сушки. 2.50.

Отобранные из конструкций образцы бетона для определения его водопоглощения и

пористости в зависимости от крупности зерен заполнителя должны иметь следующую

минимальную массу: Наибольший размер зерен заполнителя, мм ……………………………. 10 20 40 Масса пробы, г ……………………………………………………………. 100 200 800 Каждый образец взвешивают и помещают в воду до полного

водонасыщения. Для ускорения процесса водопоглощения воду с образцами можно доводить до кипения и выдерживать в кипящей воде 2 ч. Насыщенные водой образцы бетона обтирают влажным материалом и

взвешивают на воздухе (G2) и в воде на гидростатических весах

(G3), после чего высушивают в сушильном шкафу при температуре не выше

100 °С (G4). При наличии вакуум-установки

образцы насыщают водой под вакуумом. По данным этих испытаний: объемная масса бетона, кг/м3, в сухом состоянии Vmd = G4/(G2 - G3)1000; объемная масса бетона в насыщенном состоянии Vmh = G2/(G2 - G3)1000, кг/м3; водонасыщение бетона ωb = (G2 - G4)/G4100, пористость бетона Q = (G2 - G4)/(G2 - G3)100. Бетон на плотных заполнителях считается плотным при ωb

≤ 5 и Q ≤ 1; обычным - при 5 < ωb

≤ 8 и 11 < Q ≤ 18; пористым при ωb

> 8 и Q > 18 %. Если необходимо более детально определить пористость бетона

(оценка объема открытых некапиллярных пор, полного объема пор, объема открытых

капиллярных пор, объема условно замкнутых пор и т.д.), то следует пользоваться

методиками, изложенными в специальных документах. 2.51. Величину рН водной вытяжки

цементного камня рекомендуется определять измерением с помощью рН-метра,

например рН-340 и др. по следующей методике. Растворную составляющую бетона измельчить в фарфоровой ступке до

размера зерна 0,1-0,5 мм. Навеску в 1-3 г залить 100 мл дистиллированной воды и

выдержать в закрытом пробкой сосуде в течение 10 мин. Измерения производить в

течение 3 мин после отстаивания при постоянном перемешивании магнитной или

другой мешалкой. Для каждой пробы проводить 3-5 определений рН. 2.52. Методы дифференциального

термического и фазового рентгеновского анализов предназначены для оценки

вещественного (минерального) состава цементного камня. По интенсивности

соответствующих термических эффектов и дифракционных отражений можно определить

вид и относительное количество продуктов коррозии: гипса, карбоната кальция,

гидросульфоалюмината кальция и др. Подготовка проб включает отбор их из образца

бетона, предварительное измельчение до размера гранул 0,5-1,5 мм, удаление

зерен заполнителя, окончательное измельчение и просеивание через сито с 918

отв./см2 (до полного прохождения),

двух-трехкратная дегидратация полученных проб ацетоном и высушивание при

температуре 50-55 °С. Дифференциальный термический анализ производят на пирометрах РЛК-52, ФПК-59, ФПК-60, ФПК-64

или скоростных установках типа УТА-1. Фазовый рентгеновский анализ выполняют на

дифрактометрах УРС-50К с гониометром ГУР-3,

УРС-50 ИМ с гониометром ГУР-4, ДРОН-1 с гониометром ГУР-5. Для каждого

исследуемого участка образца производится 3-5 определений. Оптико-микроскопические исследования проводят на прозрачных плоскопараллельных шлифах с

целью количественной и качественной оценки структуры цементного бетона, для

чего планиметрическим путем определяют процентное содержание пор и трещин

размером не менее 10-3 см, негидратированных частиц вяжущего и

продуктов коррозии вне зависимости от состава в соответствии с ГОСТ

22023-76. Для исследований используют микроскопы МБК-6, МИН-8 и др. 2.53. Определение в растворной части бетона количества ангидрида

серной кислоты SO3,

связанного цементным камнем, выполняется ионнообменным методом. Навеску пробы 0,5 г помещают в стакан и обрабатывают 25 мл воды

при непрерывном помешивании в течение 10 мин. Раствору дают отстояться, потом

его фильтруют через неплотный фильтр. Нерастворимый осадок промывают раствором

борной кислоты 3-4 раза декантацией и 4-5 раз на фильтре. Раствор и промывные

воды пропускают со скоростью 4 мл/мин через колонну, заполненную Н-катионитом.

Катионит промывают 2-3 раза водой. Фильтрат и промывные воды собирают в колбу и

титруют 0,1н раствором едкого натра по метиловому оранжевому. Содержание сульфатионов, %, в пересчете на серный ангидрид

вычисляют по формуле SO3 = (Vs

0,004 ks/G)100, где Vs - объем

раствора щелочи, пошедшей на титрование серной кислоты, образовавшейся в

результате пропускания раствора через катионитовую колонку, мл; ks

- поправка к титру 0,1н раствора щелочи; G - навеска,

г; 0,004 - количество серного ангидрида, соответствующее 1 мл (0,1н раствора

щелочи, г). При анализе материалов, содержащих SO3 менее 0,5 %, следует брать большую

навеску (1...2 г). При анализе материалов, содержащих значительное количество

сульфата кальция (больше 10 %), навеску 0,5 г смеси следует растворять в

большом количестве воды и многократно промывать 5 %-ным раствором борной

кислоты. Для проведения анализа требуется: 5 %-ный раствор борной кислоты,

0,1н раствор едкого калия или едкого натра, метиловый оранжевый - 0,1 %. 2.54. Определение водорастворимых компонентов производится путем

растворения 100 г приготовленного материала в 800 г дистиллированной воды.

Смесь встряхивают в течение 1 ч, а затем после 24-часового отстоя фильтруют. В

полученном растворе определяют последовательно содержание ионов кальция,

магния, натрия, калия, аммония, хлора, сульфата, нитрата и органических

веществ. Ионы кальция

определяют комплексометрически (титрованием раствором Комплексона III). Ионы магния определяют

по синему осадку, который выпадает с хинализарином в сильно щелочной среде. При

добавлении окислителей, таких как бромная вода, осадок не меняет окраски.

Количественно ионы магния определяют в присутствии эриохромчерного

Т-индикатора, аналогично определению ионов кальция. Ионы натрия и

его соединений качественно определяют, если пламя газовой горелки окрасится в

желтый цвет. Окрашивание исчезает, если смотреть через синее кобальтовое

стекло. Содержание ионов натрия определяют на пламенном фотометре. Ионы калия

выявляют окрашиванием солями калия пламени газовой горелки в фиолетовый цвет,

который не исчезает, если смотреть через кобальтовое стекло. Содержание ионов

калия определяют на пламенном фотометре. Ионы аммония

выявляют окрашиванием в желтый цвет раствора при добавлении к нему сегнетовой

соли и реактива Несслера. Содержание ионов аммония определяются

колориметрически. Ионы хлора

определяют по белому осадку, который выпадает при обработке азотнокислым

серебром. Количественное содержание определяют при титровании в присутствии

хромата калия при рН 6,5...10,5 стандартным раствором азотнокислого серебра, а

также разложением анализируемой пробы азотной кислотой с последующим

титрованием роданистым аммонием или калием в присутствии индикатора - железоаммонийных

квасцов. Сульфат-ионы

обнаруживают по белому нерастворимому осадку - сульфату бария, образующемуся

при реакции с ионами бария в кислой среде. Содержание сульфат-ионов определяют

при титровании в присутствии натриевой соли ализаринсульфокислоты или

нитхромазо в слабо кислой метанольной среде стандартным раствором хлорида

бария. Сульфат-ионы можно определять также кондуктометрически, титрованием

раствором ацетата бария или гравиметрическим методом, основанным на образовании

осадка сульфата бария. Ионы нитрата

можно определить по окрашиванию раствора в сернокислой среде с бруцином в

красный цвет, желтеющий во времени. Количественное содержание определяют

колориметрически в сернокислой среде с использованием индиго. Нитраты можно

определить также полярографическим, или вольтамперометрическим методом,

основанным на восстановлении нитрат-иона в щелочной среде до образования

аммиака. 2.55. Характер пористости оценивают

сравнением дифференциального распределения наблюдаемых пор по размерам. Способ

подсчета пор заключается в том, что прозрачный шлиф помещают в

препаратоводитель параллельно горизонтальной оси креста нитей окуляра и замер диаметра каждой поры производят с помощью

окулярной линейки микроскопа. Одновременно определяют число полей зрения в ее

делениях. В соответствии с масштабом увеличения измеряют диаметр пор и

капилляров. По общепринятой методике количественно петрографического анализа

объем пор принимается пропорциональным занимаемой ими площади на поверхности

шлифа, что соответствует цилиндрическим порам равной высоты. Значения вычисляют

по двум шлифам, взятым по взаимно перпендикулярным плоскостям. 2.56. Установление марки стали и

способа ее выплавки (спокойная, полуспокойная, кипящая) производят по

результатам химических анализов в соответствии с ГОСТ

12365-84 и ГОСТ

12344-88. При этом определяют содержание в стали углерода, марганца,

кремния, серы и фосфора. В отдельных случаях определяют содержание других

компонентов (по указанию научно-исследовательских организаций). Марку стали по данным химического анализа устанавливают в

соответствии с табл. 4 ГОСТ 380-71** для арматуры классов A-I и А-II и табл. 7 ГОСТ

5781-82* для арматуры классов A-III и частично

класса А-II (сталь 10ГТ). Испытания извлеченных образцов арматуры проводят в соответствии с ГОСТ

12004-81*. Обработка результатов исследования. Оценка

остаточной несущей способности и эксплуатационной пригодности

2.57. По результатам натурных

обследований и лабораторных исследований образцов производят оценку несущей

способности и, в случае необходимости, надежности и ожидаемого срока службы

сохраняемых железобетонных, стальных и соединительных элементов. 2.58. Выбор расчетных сопротивлений

сталей, коэффициентов надежности по материалу (стали), болтов и заклепочных

соединений, выполнение поверочных расчетов и проекта усиления стальных

элементов производят в соответствии со СНиП II-23-81* с учетом дополнительных

требований по проектированию конструкций зданий и сооружений при реконструкции. 2.59. В случае местной коррозии

стальных элементов при определении фактической площади сечения в первую очередь

определяют существенность различий между выборочными средними При отсутствии существенных различий между отдельными выборками их

относят к одной генеральной совокупности и объединяют в одну общую выборку.

Аналогичная проверка проводится для выборок случайных величин Fk и tlok, полученных для элементов, отнесенных первоначально к различным