|

|

РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО Система нормативных документов в

строительстве Свод Правил по сооружению СВОД ПРАВИЛ СП 109-34-97 Утверждено РАО «Газпром» (Приказ от 08.07.1998 г., №

87) Москва СП 109-34-97 Свод Правил

Дата введения с 01.08.1998 г. Сооружение переходов

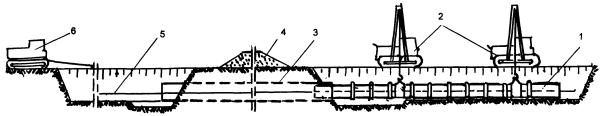

под автомобильными и железными дорогами Разработан ассоциацией «Высоконадежный трубопроводный транспорт», РАО «Газпром», АО «Роснефтегазстрой», АОЗТ «СКМ - Гейзер», Государственной академией нефти и газа им. И.М. Губкина, АО «ВНИИСТ», АО «НГС-Оргпроектэкономика». Согласовано с Госгортехнадзором России (письмо № 10-03/463 от 27 ноября 1996 г.), Минстроем РФ (письмо № 13-37 от 27 января 1997 г.). Авторы раздела: д.т.н. Л.Г. Телегин, к.т.н. С.К. Мосесов, к.т.н. Т.Х. Саттаров, к.т.н. Р.Д. Габелая, к.т.н. В.К. Иванец и С.П. Шкель Под общей редакцией акад. Б.Е. Патона, к.т.н. В.А. Динкова, проф., д.т.н. О.М. Иванцова ВВЕДЕНИЕНастоящий «Свод Правил по сооружению магистральных газопроводов» был разработан ассоциацией «Высоконадежный трубопроводный транспорт» по заданию РАО «Газпром» в соответствии с введением в действие в 1994 г. Минстроем РФ СНиП 10-01-94 «Система нормативных документов в строительстве. Основные положения». Этот СНиП определил структуру нормативной документации по строительству, в которой предусматривается новый вид нормативного документа: Своды Правил по проектированию и строительству. Согласно СНиП 10-01-94 «Своды Правил по проектированию и строительству устанавливают рекомендуемые положения в развитие и обеспечение обязательных требований строительных норм, правил и общетехнических стандартов Системы». «В Сводах Правил приводят с необходимой полнотой рекомендуемые в качестве официально признанных и оправдавших себя на практике положения, применение которых позволяет обеспечить соблюдение обязательных требований строительных норм, правил, стандартов и будет способствовать удовлетворению потребностей общества». «Нормативные документы Системы должны основываться на современных достижениях науки, техники и технологии, передовом отечественном и зарубежном опыте проектирования и строительства, учитывать международные и национальные стандарты технически развитых стран». Эти основные положения СНиП 10-01-94 были приняты в качестве руководства по составлению «Свода Правил по сооружению магистральных газопроводов». Действующие нормы в области трубопроводного транспорта устарели (СНиП III-42-80 «Правила производства работ» глава 42 «Магистральные трубопроводы» выпущен в 1981 г., СНиП 2.05.06-85 - в 1985 г.). Новая редакция СНиП «Магистральные трубопроводы» задерживается разработкой. Это создало известные сложности при составлении Свода Правил по сооружению магистральных газопроводов, необходимость в которых была продиктована, прежде всего, началом строительства крупнейшей, трансконтинентальной газотранспортной системы Ямал-Европа. В практике Минстроя РФ Свод Правил составлялся впервые, поэтому вначале возникли сложности в определении его оптимального состава. В представленном виде объем и содержание Свода Правил по сооружению магистральных газопроводов одобрены Минстроем РФ. Настоящий Свод Правил составлен в соответствии с действующими нормативами в области проектирования и строительства трубопроводных систем, ссылки на которые указаны в каждом его разделе. Однако отдельные рекомендации СП повышают и ужесточают требования действующих нормативных документов. В Свод Правил введены также рекомендации по новым технологиям, прошедшим апробацию в отечественной или зарубежной практике. Требования их выполнения так же, как и ужесточение нормативов, являются прерогативой, правом заказчика строительства газопроводов. В СП предусматриваются использование строительных и специальных материалов и конструкций, оборудования и арматуры только гарантированного качества и обеспечение высокого качества выполнения всего комплекса строительно-монтажных процессов, надежности и безопасности сооружаемых газопроводных систем. После ввода в действие новой редакции СНиП «Магистральные трубопроводы» в Свод Правил по сооружению магистральных газопроводов, в случае необходимости, будут внесены коррективы. Так как Свод Правил разрабатывался применительно к строительству газотранспортной системы Ямал-Европа, многие рекомендации имеют адресный характер для технически сложных газопроводов этой системы. В составлении Свода Правил принимали участие ученые и специалисты ассоциации «Высоконадежный трубопроводный транспорт», РАО «Газпром», АО «Роснефтегазстрой», ВНИИГаза и Института электросварки им. Е.О. Патона, АО «ВНИИСТ», АО «НГС-Оргпроектэкономика», ПО «Спецнефтегаз», Государственной академии нефти и газа имени И.М. Губкина, АО «СКМ-Гейзер», а также других организаций. Проект Свода Правил прошел широкое обсуждение, по нему были получены заключения производственных и проектных организаций РАО «Газпром», АО «Роснефтегазстрой» и других. Проведено согласительное совещание с участием всех заинтересованных организаций. Свод Правил по сооружению магистральных газопроводов включает: Ÿ СП 101-34-96. Свод Правил по выбору труб для сооружения магистральных газопроводов. Ÿ Свод Правил по сооружению линейной части газопроводов: w СП 102-34-96. Организация строительства; w СП 103-34-96. Подготовка строительной полосы; w СП 104-34-96. Производство земляных работ; w СП 105-34-96. Производство сварочных работ и контроль качества сварных соединений; w СП 106-34-96. Укладка газопроводов из труб, изолированных в заводских условиях; w СП 107-34-96. Балластировка, обеспечение устойчивости положения газопроводов на проектных отметках; w СП 108-34-96. Сооружение подводных переходов; w СП 109-34-96. Сооружение переходов под автомобильными и железными дорогами; w СП 110-34-96. Сооружение участков газопроводов в особо сложных геологических и других условиях; w СП 111-34-96. Очистка полости и испытание газопроводов. Настоящий Свод Правил регламентирует выполнение работ по сооружению переходов через автомобильные и железные дороги. Переходами через автомобильные и железные дороги считаются участки магистральных газопроводов, пересекающие эти дороги, в границах определяемых СНиП 2.05.06-85*, и отнесенные к установленным категориям трубопроводов. Переходы через железные дороги, общие сети и дороги промышленных предприятий, а также автомобильные дороги I, II, III, III-п, IV и iv-п категорий квалифицируются как участки магистральных газопроводов категорий В и I. К ним предъявляются исключительно высокие требование по качеству производства работ при строительстве. Нормативные документы по производству и сооружению переходов, выпущенные в 1980 - 1982 гг. устарели и неполно охватывают вопросы техники, технологии и организации строительства переходов. Поэтому настоящий Свод Правил призван создать нормативно-рекомендательную базу по строительству переходов магистральных газопроводов диаметром 1420 мм через автомобильные и железные дороги в целом и системы Ямал-Европа, в частности, с учетом современного передового отечественного опыта и основных зарубежных стандартов. Исходной базой для разработки данного Свода Правил (СП) явились следующие общегосударственные и ведомственные нормативные документы: СНиП 2.05.06-85*. Магистральные трубопроводы; СНиП III-42-80*. Магистральные трубопроводы. Правила производства и приемки работ; СНиП 10-01-94. Система нормативных документов в строительстве. Основные положения; СНиП 3.01.01-85*. Организация строительного производства; СТН Ц-01-95 Железные дороги колеи 1520 мм; СНиП 32-01-95. Железные дороги колеи 1520 мм. СНиП 2.05.02-85. Автомобильные дороги. СНиП 3.06.03-85. Автомобильные дороги. Схемы комплексной механизации работ по строительству линейной части магистральных трубопроводов. М., ВНИИСТ, 1980; Руководство по строительству переходов под дорогами трубопроводов больших диаметров поточным методом. Р 464-82. М., ВНИИСТ, 1982. 1. Основные технологические схемы и организационно-технологическая надежность строительства переходов1.1. Основные технологические схемы строительства переходов магистральных газопроводов через железные и автомобильные дороги определяются нормами проектирования этих переходов (СНиП 2.05.06-85*, п.п. 6.31 - 6.37), а также правилами производства и приемки работ (СНиП III-42-80*, п.п. 8.20 - 8.22). 1.2. В отечественной и зарубежной практике строительства линейной части магистральных газопроводов (ЛЧМГ) наибольшее распространение получили следующие основные технологические схемы сооружения этих переходов: - открытая (траншейная) прокладка в защитных кожухах (под автомобильные дороги); - закрытая (бестраншейная) прокладка в защитных кожухах (под автомобильные и железные дороги); - открытая (траншейная) прокладка без защитного кожуха (под автомобильные дороги низкой категории). 1.2.1. Закрытая прокладка газопроводов на переходах в защитных кожухах (при диаметре газопровода 1420 мм) допускается: - методом продавливания; - методом горизонтального бурения. Другие методы (например, вибрационный, виброударный, последовательного расширения скважины и др.) в данном случае следует считать неприемлемыми. 1.3. Организационно-технологическая надежность (ОТН) строительства перехода, прежде всего, определяются его конструктивным решением и принятой технологической схемой его сооружения. Однако вне зависимости от этих исходных условий формирование ОТН должно осуществляться в обязательном порядке по четко определенным этапам. 1.3.1. Этап 1-й - экспертиза проектных решений (на стадии ТЭО строительства МГ). 1.3.2. Этап 2-й - экспертиза тендерной документации (на стадии конкурентных торгов). 1.3.3. Этап 3-й - проектирование собственно сооружения переходов (на стадии разработки проекта производства работ): - использование действующих общегосударственных и ведомственных нормативных и директивных документов - СНиП, ГОСТ, Р, СП, РДС, ТСН, СТП, СТО, действующих до настоящего времени ВСН, РД, ГОСТ, а также каталогов, типовых технологических карт, технологических регламентов и др.; - использование современных строительных и специальных материалов, в том числе труб, изоляционных и сварочных материалов и др.; - учет природно-климатических условий строительства переходов (грунтовых, погодных и др.); - учет экологических факторов. 1.3.4. Этап 4-й - изготовление и выполнение частей и элементов переходов - кожуха, рабочей трубы, изоляционного покрытия, манжет и др. 1.3.5. Этап 5-й - транспортировка частей и элементов переходов к местам производства строительно-монтажных работ (сохранение заводского изоляционного покрытия труб - прежде всего, сохранение изоляционного покрытия кожуха и др.). 1.3.6. Этап 6-й - производство строительно-монтажных работ (СМР): - выполнение принятых в ППР технологических и организационных методов выполнения СМР; - соответствие машин и технологической оснастки принятой основной технологической схеме производства СМР; - соответствие квалификации рабочих категории сложности выполняемых СМР; - ремонт или замена поврежденных при транспортировке и в процессе производства СМР частей и элементов переходов; - соблюдение графика производства СМР. 2. Организация строительства переходов2.1. Главной формой организации строительства ЛЧМТ, в том числе и переходов их через железные и автомобильные дороги (в дальнейшем переходов), является поточность производства всех видов СМР как по их комплексам, так и по отдельным видам работ. 2.2. Основными задачами организации строительства переходов являются: - определение оптимального числа специализированных бригад для строительства переходов в пределах сроков строительства всего МГ при обязательном обеспечении сплошности нитки газопровода на всех участках работы отдельных комплексных трубопроводостроительных потоков (КТП), исходя из основополагающего принципа организации строительства ЛЧМТ; - разделения трассы газопровода на отдельные (расчетные) участки и организации на каждом из них КТП; - установление оптимальной во времени последовательности (очередности) строительства всех переходов вне привязки работы специализированных бригад к границам отдельного КТП; - определение объемов работы (производственной загрузки) каждой специализированной бригады (по числу сооружаемых переходов) на весь срок строительства МГ, исходя из необходимости предельно возможного равенства этой загрузки для всех специализированных бригад. 2.3. Предпосылками организации производства СМР на переходах являются следующие положения: - каждый переход рассматривается как сосредоточенный строительный объект, сокращение сроков строительства которого за счет дополнительной концентрации машин и рабочих не представляется возможным, так как число захваток на объекте ограничено и постоянно; - специализация бригад по строительству переходов должна соответствовать конструкции переходов, протяженности и принятой технологии их сооружения: а) - закрытым способом - методом горизонтального бурения или - продавливания; б) - открытым способом с устройством или без устройства объездов (за исключением переходов через железные дороги); - до начала работ по строительству переходов опережающим методом (до начала работы КТП на участке расположения этих переходов) к каждому переходу должна быть проложена временная дорога (если она отсутствует) для доставки машин и технологической оснастки, труб, материалов, рабочих и др. 2.4. Для решения указанных выше задач организации строительства переходов рекомендуется метод, получивший название графо-аналитический (использование метода на стадии разработки ППР). Суть метода состоит в следующем. 2.4.1. Все подлежащие сооружению переходы газопровода через железные и автомобильные дороги группируются на сооружаемые: - открытым способом без кожуха; - открытым способом в кожухе; - методом продавливания; - методом горизонтального бурения. 2.4.2. Для каждой из этих групп проводится следующая проектная работа. 1. Места расположения переходов наносятся на график «протяженность трассы - время», где должны быть указаны границы каждого КТП и работа бригад по ликвидации технологических разрывов также в границах осуществления КТП (рис. 2.1). Рис. 2.1. Организация строительства переходов 2. Для каждого перехода должно быть определено время его сооружения одним из следующих способов: а) разработчик данного раздела ППР использует собственный опыт строительства переходов; б) разработчик использует экспертов; в) разработчик ППР составляет на каждый переход технологическую карту или производит «привязку» типовой технологической карты к каждому переходу (по схеме: область применения, технико-экономические показатели, организация и технология строительного процесса, организация и методы труда, материально-технические ресурсы, техника безопасности, экологическая безопасность). 3. На упомянутый график, начиная с перехода 1, наносятся схемы работы специализированных бригад с указанием времени работы на каждом переходе, времени перебазировки с предыдущего перехода на следующий по трассе и с обязательным выполнением условия окончания производства СМР на каждом переходе до подхода к нему бригады по ликвидации технологических разрывов (обеспечение сплошности нитки газопровода). Таким образом, определяются первоначальное число специализированных бригад и последовательность строительства ими переходов. 4. При получении неудовлетворительных (неприемлемых) результатов (на рис. 2.1 специализированные бригады явно неравномерно загружены: 1-я сооружает шесть переходов, 2-я - три, 3-я - два) производится корректировка графика. Для этого используются резерв времени от начала строительства газопровода до начала работ бригад по ликвидации технологических разрывов (на рис. 2.1 для строительства перехода 8) и опережающее строительство отдельных переходов (на рис. 2.1 переход 9). Корректировка графика позволяет, во-первых, сократить число специализированных бригад (в данном примере с трех до двух), во-вторых, обеспечить примерно одинаковую загрузку для оставшихся бригад (в примере - по шесть и пять переходов на бригаду). 2.4.3. Дальнейшее уточнение графика (он представляет «постановку на поток» отдельных переходов) следует производить по методу составления графика движения строительных и специальных строительных машин и оснастки («постановка на поток» производства отдельных видов работ; например, бульдозер, закончивший работу по подготовке строительной площадки на переходе 1, должен немедленно перебазироваться для той же работы на переход 2 и т.д.). 2.4.4. Совмещение графиков строительства переходов различных групп (в данном случае сооружаемых методом горизонтального бурения, методом продавливания и открытым способом) в единый при «постановке на поток» отдельных видов работ при использовании одних и тех же машин и оснастки для строительства переходов различных групп представляет собой более сложную организационную задачу, удовлетворительное решение которой в каждом случае является индивидуальным и может быть получено лишь при использовании ЭВМ. 3. Конструкции переходов магистральных газопроводов3.1. Переходы магистральных газопроводов под железными и автомобильными дорогами состоят из защитного кожуха, рабочего трубопровода (трубной плети), опор, манжет, отводной трубы и вытяжной свечи. 3.2. При пересечении дорог газопроводы, как правило, укладываются в специальные защитные кожуха, состоящие из стальных труб или иногда в тоннеле. При пересечении автомобильных дорог без покрытий трубопровод прокладывается без защитного кожуха. 3.3. Переходы магистральных газопроводов под железными и автомобильными дорогами должны прокладываться под любым углом к их оси. 3.4. Строительство переходов под железными и автомобильными дорогами представляет комплекс специальных строительных и монтажных работ, который включает в себя: - изготовление узлов и деталей перехода; - прокладку защитного кожуха; - монтаж, сварку, контроль сварки и испытание трубной плети; - очистку, изоляцию, контроль изоляции и оснастку трубной плети опорными элементами; - размещение трубной плети в кожухе; - монтаж манжет, отводной трубы и вытяжной свечи. 3.5. Длина участка перехода и защитного кожуха определяется исходя из категории дорог, ширины земляного полотна, высоты насыпи и крутизны откосов. Для газопровода Ямал-Европа длина перехода и защитного кожуха принимается с учетом нормируемых СНиП 2.05.06-85* расстояний. Глубина заложения защитных кожухов нормируется СНиП 2.05.06 -85* и СТН Ц-01-95. Для магистральных газопроводов глубина заложения защитного кожуха под железными дорогами должна быть не менее 2 м от подошвы рельса, а при прокладке газопровода методом продольного или горизонтального бурения - не менее 3 м: в выемках и на нулевых местах - от подошвы рельса, на насыпях - от подошвы насыпи. При этом, во всех случаях глубина заложения от дна продольных водоотводов (лотков, кюветов, водоотводных канав, дренажей и т.п.) должна быть не менее 1,5 м. Все расстояния даны до верхней образующей защитного кожуха. Минимальная глубина заложения верха рабочей трубы газопровода на расстоянии 50 м в обе стороны от земляного полотна должна быть не менее 2,5 м от дневной поверхности. Расстояние от искусственных сооружений (мостов, путепроводов, водопропускных труб и т.п.) до места пересечения газопроводов всех классов с железной дорогой должно быть не менее 150 м. Устройство переходов газопроводов в теле насыпей и прокладка их в отверстия железнодорожных искусственных сооружений категорически запрещаются. Глубина заложения защитных кожухов, прокладываемых под автомобильными дорогами всех категорий, должна быть не менее 1,4 м от бровки земляного полотна до верхней образующей защитного кожуха, в выемках и на нулевых отметках - не менее 0,4 м от дна кювета, водоотводных канав или дренажа. 3.6. Выбор соответствующего метода для прокладки кожуха определяется классом и категорией дорог, интенсивностью движения транспорта, наличием подземных коммуникаций, геологическими и гидрогеологическими условиями. Защитный кожух 3.7. Защитный кожух предназначен для защиты газопровода на переходах через железные и автомобильные дороги от воздействия внешних нагрузок, создаваемых движущимся транспортом, а также отвода газа от дороги в случае его утечки из трубопровода. 3.8. Защитный кожух также позволяет при необходимости заменить или отремонтировать газопровод без нарушения движения железнодорожного или автомобильного транспорта. 3.9. Основными параметрами защитного кожуха являются диаметр, длина и толщина стенки. 3.10. Для изготовления защитного кожуха перехода газопровода используют, как правило, стальные трубы диаметром 1720 мм и длиной 6 - 12 м; толщина стенки 16 мм - при бестраншейном способе прокладки и 18 мм - при открытом методе. 3.11. Наружная поверхность защитного кожуха покрывается изоляцией усиленного типа в заводских, базовых или трассовых условиях. Трубная плеть 3.12. Газопровод подземного перехода через автомобильную и железную дороги относится к участкам В и I категории магистрального газопровода. 3.13. Для изготовления трубной плети перехода используют трубы с соответствующей этой категории утолщенной стенкой. 3.14. Длина плети перехода и прилегающих участков указывается в проекте. 3.15. Сваренная плеть перед нанесением на нее изоляции и размещением в кожухе подвергается контролю. Сварные кольцевые стыки трубной плети контролируются методами просвечивания рентгеновскими или гамма-лучами согласно СП 105-34-96. Испытание плети на прочность и герметичность выполняют гидравлическим способом в соответствии с СП 111-34-96. 3.16. После контроля стыков на наружной поверхности плети наносят изоляцию. Изоляция стыков выполняется термоусаживающимися манжетами. 3.17. Для предохранения изоляции от механических повреждений ее покрывают оберточным рулонным материалом. Опоры 3.18. Опоры служат для размещения внутри защитного кожуха трубной плети. 3.19. Опоры выполняют несколько функций. Они воспринимают нагрузку трубопровода и передают ее защитному кожуху. Служат скользящими элементами при протаскивании плети в кожухе, а при эксплуатации - диэлектрическим изолятором между газопроводом и кожухом. 3.20. Количество опор и расстояния между ними определяются расчетом и указываются в рабочих чертежах. 3.21. Опоры бывают роликовые и ползунковые. 3.22. Роликовые опоры используют при прокладке плети в защитных кожухах большой длины. Рис. 3.1. Опорно-направляющее кольцо: 1 - кожух; 2 - неметаллический опорный элемент; 3 - болтовое

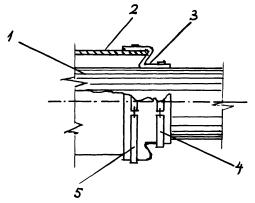

соединение сегментов; 4 - сегмент опорного кольца 3.23. Ползунковая опора (опорно-направляющее кольцо) состоит из сегментов, соединенных болтами, и опорных элементов (подушек), изготавливаемых из диэлектрических материалов (полиэтилен, полиуретан, текстолит и т.п.). 3.24. Конструкция опорно-направляющего кольца приведена на рис. 3.1. Она состоит из неметаллических опорных элементов - 2, болтовых соединений сегментов - 3 и сегментов опорного кольца - 4. Опорно-направляющие кольца могут быть изготовлены полностью из полимерных материалов (полиэтилен, полиуретан). Манжеты 3.25. Манжеты предназначены для герметизации межтрубного пространства между защитным кожухом и газопроводом. Они предохраняют от проникновения влаги в полость защитного кожуха. Манжеты устанавливаются на обоих концах защитного кожуха. 3.26. Манжеты должны выдерживать значительные механические нагрузки от воздействия грунта и подпора грунтовых вод. Кроме того, они должны противостоять осевым и радиальным перемещениям, возникающим в газопроводе от изменения давления и температуры газа. 3.27. Конструкция манжеты приведена на рис. 3.2. Резиновая манжета надевается сначала на плеть, затем - на кожух с таким условием, чтобы образовалась гофра между плетью и кожухом, которая служит компенсатором при перемещениях газопровода относительно кожуха. Рис. 3.2. Герметизирующая манжета: 1 - трубная плеть; 2 - защитный кожух; 3 - резиновая

манжета; 4 - малый хомут; 5 - большой хомут При прокладке кабеля внутри кожуха в манжетах делаются отверстия для пропуска защитных трубок, которые зажимаются хомутиками. 3.28. Для предохранения манжеты от воздействия грунта засыпки на нее по периметру надевают короб (например, из автопокрышек). Вытяжные свечи и отводные трубы 3.29. Вытяжные свечи предназначены для отвода газа в атмосферу в случае его утечки при разрыве газопровода. 3.30. Вытяжные свечи устанавливают на расстоянии: 2,5 м от оси газопровода; 40 м от оси крайнего пути железной дороги общего пользования; 25 м от оси крайнего пути промышленных железных дорог; 25 м от подошвы земляного полотна автодорог. 3.31. Высота вытяжной свечи должна быть не менее 5 м от поверхности земли. Для устройства вытяжной свечи используется стальная труба диаметром 219 мм с толщиной стенки 7 мм. 3.32. Вытяжные свечи устанавливают на бетонные фундаменты, которые, как правило, доставляются к месту установки в готовом виде. Глубина заложения основания фундаментов до 2,5 м. На верхнем конце вытяжной свечи укрепляют защитный колпак для предотвращения попадания в защитный кожух дождя и снега. 3.33. Вытяжная свеча и защитный кожух соединены между собой отводной трубой. Отводная труба имеет диаметр, равный диаметру свечи. 4. Открытый способ прокладки защитного кожуха под автомобильными дорогами4.1. Открытый (траншейный) способ строительства переходов в защитном кожухе под автомобильными дорогами включает в себя различные способы организации работ, которые, в основном, сводятся к трем: - прокладке защитных кожухов с временным перекрытием движения транспорта по дороге (без устройства объезда или проезда); - прокладке защитных кожухов в два этапа с перекрытием движения транспорта на половине ширины дороги; - прокладке защитных кожухов без нарушения интенсивности движения транспорта (с устройством объезда или проезда). 4.2. Прежде чем приступить к выполнению работ по прокладке защитного кожуха открытым способом с устройством объезда необходимо: - выбрать и обустроить объездную дорогу или проезд, по которым будет осуществляться движение транспорта; - установить ограждения, препятствующие движению транспорта и посторонних лиц на участке производства работ; - установить предупреждающие, запрещающие и предписывающие дорожные знаки, а также световые сигналы, видимые днем и ночью, которые запрещают движение транспорта на перекрытом участке дороги. Места установки всех знаков необходимо согласовать с ГАИ; - нанести в натуре границы разработки дорожной насыпи и рытья траншеи; - уточнить места расположения подземных коммуникаций совместно с представителями организаций, ведающих этими коммуникациями. 4.3. После проведения указанных мероприятий (см. п. 4.2) необходимо нанести в натуре границы разборки дорожных покрытий и разрытия насыпи, а также траншей за ее пределами. 4.4. Прокладка защитного кожуха открытым способом с временным перекрытием движения транспорта по дороге возможна при пересечении газопроводом автомобильных дорог III - V категорий, имеющих малую интенсивность движения и верхние дорожные покрытия низких типов. 4.5. Строительство объездной дороги для временного движения автотранспорта выполняют в пределах границ полосы, отведенной для дороги. 4.6. Сооружение объездной дороги рекомендуется поручить бригаде, выполняющей работы по инженерной подготовке трассы для газопровода. 4.7. Необходимо приступить к геодезической разбивке трассы, установить границы траншеи с выносом ее оси и привязкой к постоянным ориентирам, разборке дорожных покрытий, разметке границы, разрытия насыпи и траншеи за ее пределами. 4.8. Границы разрытия насыпи и траншеи закрепляют обносками, на которых укрепляют планки, показывающие крутизну откосов. Столбы обносок закапывают в грунт на глубину не менее 0,7 м и не ближе 0,7 м от края выемки или траншеи. 4.9. Дорожные покрытия разбирают на ширину, превышающую ширину разрытия насыпи при асфальтовом покрытии на 0,2 м (или 0,1 м на сторону), при булыжном или брусчатом покрытиях - на 0,6 м (или 0,3 м на сторону). Разборку дорожных покрытий допускается вести по линии границы разработки насыпи. Материалы от разобранных дорожных покрытий складывают в специально отведенных местах на сооружаемом переходе. 4.10. Разработку траншеи на участке перехода и раскапывание насыпи можно производить одноковшовыми экскаваторами и бульдозерами. 4.11. Ширина траншеи для защитных кожухов, укладываемых открытым способом, определяется в соответствии с требованиями СНиП 3.02.01-87 «Земляные сооружения. Основания и фундаменты». Наименьшая ширина по дну траншей с вертикальными стенками без учета их крепи при укладке газопровода: - плетями или отдельными секциями при наружном диаметре Dн труб (включая изоляцию) более 0,7 м составляет 1,5 Dн; - отдельными трубами при наружном диаметре Dн (включая изоляцию) от 1,6 до 3,5 м равна Dн + 1,4 м. 4.12. Профиль траншеи ниже подошвы насыпи зависит от гидрогеологических условий и может иметь прямоугольную, трапециевидную или смешанную форму. В устойчивых грунтах нормальной влажности допускается рытье траншей с вертикальными стенками без крепления на следующую глубину: - в насыпных песчаных и гравелистых грунтах - до 1 м; - в супесчаных и суглинистых грунтах - до 1,25 м; - в глинистых грунтах - до 1,5 м. При рытье траншей с вертикальными стенками, глубина которых больше приведенных выше, целесообразно вместо крепления стенок траншей сделать их профиль трапециевидным. 4.13. Для крепления стенок траншей в грунтах повышенной влажности рекомендуются виды крепи указанные в табл. 4.1.

Кроме распорной крепи, возможно, применение анкерного типа. 4.14. Горизонтальная крепь изготавливается из деревянных досок толщиной 40 - 70 мм, длиной 4500 - 6500 мм и распорок диаметром 100 - 180 мм. При установке досок с прозором расстояние между смежными досками равно ширине доски (250 - 300 мм). При сплошном креплении доски располагают вплотную с минимальным прозором. 4.15. Для крепления котлованов и траншей глубиной до 3 м горизонтальной крепью необходимо: - в грунтах оптимальной влажности (кроме песчаных) применять доски толщиной не менее 40 мм, а в песчаных грунтах или в грунтах повышенной влажности - не менее 50 мм, закладывая их за вертикальные стойки вплотную к грунту с закреплением распорками; - стойки крепи устанавливать не реже чем 1,5 м; - распорки крепи размещать на расстоянии одна от одной по вертикали не более 1 м, при этом под концами распорок (сверху и снизу) прибивать бобышки; - верхние доски крепи должны выступать над бровками траншеи не менее чем на 15 см. 4.16. Горизонтальная деревянная крепь возводится на месте при производстве земляных работ. Для экономии лесоматериалов и уменьшения затрат ручного труда применяют горизонтальные инвентарные крепи, состоящие из металлических распорных рам и закладных щитов, изготовленных из листовой волнистой стали или дерева. 4.17. Шпунтовые крепи устраивают в соответствии с проектом из деревянных шпунтовых досок (брусьев) толщиной 50 мм, а также из металлического плоского шпунта (ГОСТ 4781-55) или корытного (ГОСТ 4181-55). Крепь из шпунта забивают в грунт на всю глубину сразу или с постепенной осадкой по мере разработки грунта. На небольшую глубину шпунт целесообразно погружать вибромолотами или вибронагружателями. Для подъема шпунта и погружных механизмов следует использовать автомобильные краны или пневмоколесные краны. 4.18. При наличии грунтовых вод на участке строительства перехода грунт следует осушить методом открытого водоотлива или способом закрытого понижения уровня грунтовых вод. 4.19. При закрытом способе понижения уровня грунтовых вод используются иглофильтры и водопонижающие установки. Для осушения мелкозернистых грунтов (пылеватых и глинистых песков, супесей, легких суглинков, илов и лессов) целесообразно применять одноярусную двухрядную установку типа УВВ-2. Способ закрытого водопонижения имеет преимущества перед методом открытого водоотлива; во-первых, исключается необходимость применения сложных видов крепи; во-вторых, создаются условия для рытья траншей механизированным способом - одноковшовыми экскаваторами. 4.20. Стальные кожухи, устанавливаемые открытым способом, обычно сваривают из отдельных труб непосредственно на площадках строительства переходов, на берме рядом с траншеями, в которые они должны быть уложены. 4.21. После сварки стыки зачищаются стальными щетками, и все они подвергаются контролю физическими методами. Если защитный кожух изготовлен из изолированных труб, то после контроля стыков на них наносят изоляционное покрытие усиленного типа из полимерных лент. При использовании неизолированных труб после сварки защитного кожуха и контроля стыков его покрывают изоляционным покрытием усиленного типа. 4.22. В траншею с незакрепленными стенками защитный кожух укладывают при помощи кранов - трубоукладчиков соответствующей грузоподъемности. 4.23. Укладку защитного кожуха, покрытого изоляцией, осуществляют с использованием мягких полотенец. 4.24. В траншею с креплеными стенками защитный кожух укладывают путем проталкивания кранами - трубоукладчиками вдоль траншей под нижними распорками крепи. 4.25. Защитный кожух, уложенный на дно траншеи, засыпается в пределах насыпи дороги грунтом с послойным трамбованием. Толщина одного слоя засыпки составляет 0,25 - 0,3 м. Для послойного трамбования грунта применяют пневматические трамбовки. Трамбование каждого слоя необходимо осуществлять до тех пор, пока степень уплотнения его не станет равной или большей плотности грунта дорожной насыпи. Засыпку защитного кожуха сначала осуществляют в пределах насыпи дороги, а затем по всей его длине. Чтобы предотвратить повреждения изоляционного покрытия кожуха, выполняют предварительную присыпку его мелкозернистым грунтом. Присыпка должна вестись одновременно с двух сторон, чтобы устранить возможный сдвиг защитного кожуха с оси газопровода. Присыпка ведется с трамбовкой грунта в пазухах во избежание овализации кожуха. Одновременно с засыпкой защитного кожуха производят разборку крепи траншеи в направлении снизу вверх. При этом количество одновременно удаляемых закладных досок по высоте не должно превышать трех для плотных грунтов и одной доски при сыпучих или неустойчивых грунтах. При удалении досок переставляют распорки, причем нижние распорки вынимают только после установки над ними новых. 4.26. Разборка крепи выполняется только в присутствии мастера или прораба. 4.27. Эффективность уплотнения грунтов зависит от их влажности. Оптимальная влажность грунтов находится в следующих пределах: Влажность грунта, % Песчаный грунт 8 - 12 Супесчаный -"- 9 - 15 Пылеватый -"- 16 - 22 Суглинистый -"- 12 - 15 Тяжелый суглинок 16 - 20 Пылеватый суглинок 18 - 20 Глина 19 - 23. При необходимости грунты следует увлажнять перед их трамбованием. 4.28. После засыпки кожуха и восстановления насыпи дороги восстанавливают покрытия. Насыпи дорог без покрытий трамбуют гусеницами тракторов или трубоукладчиков. При этом следует учитывать возможную осадку грунта в процессе эксплуатации дороги и необходимо насыпать верхний слой несколько выше полотна дороги. Величина осадки зависит от вида грунта и способов засыпки или возведения насыпи (табл. 4.2). Величина осадки насыпи в зависимости от вида грунта

4.29. Прокладка защитного кожуха в два этапа с перекрытием движения транспорта на половине ширины дороги возможна при пересечении газопроводом автомобильных дорог III и IV категории с шириной полотна не менее 6 м и высотой насыпи до 2 м. 4.30. Прокладываемый защитный кожух состоит из двух секций, примерно равных половине его общей длины. 4.31. Проезжую часть дороги делят на две зоны: На первой зоне перекрывают движение транспорта и производят работы, а по второй открывают двухстороннее движение. Перед началом работ проводят мероприятия по установке предупреждающих, запрещающих и предписывающих знаков. 4.32. На закрытой для движения транспорта зоне дороги последовательно выполняют следующие работы: - разборку верхнего покрытия; - разрытие насыпи и рытье траншеи; - крепление стенок траншеи и особенно тщательно ее торца, примыкающего к насыпи дороги, по которой осуществляется движение транспорта; - планировку дна траншеи; - укладку первой секции защитного кожуха с присыпкой и подбивкой пазух траншеи грунтом; - засыпку уложенной секции защитного кожуха с трамбованием грунта в пределах подошвы насыпи; - восстановление насыпи с использованием местного или привозного грунта; - укладку секции защитного кожуха в траншею с закрепленными стенками производят методом протаскивания. 4.33. Перед укладкой обе секции защитного кожуха должны быть тщательно подогнаны между собой. Концы этих секций во избежание попадания грунта перед укладкой их в траншею закрываются съемной заглушкой, которую снимают перед их стыковкой между собой. 4.34. По окончании работ по восстановлению насыпи на первой зоне дороги устраивают временное покрытие с учетом того, что грунт засыпки даст осадку в процессе работы на второй зоне (см. табл. 4.2). 4.35. Второй этап работы начинается одновременно с открытием движения по первой половине дороги. При этом скорость движения ограничивают (устанавливают соответствующий знак). Все ограждения переносят на вторую половину дороги, закрывают по ней движение транспорта и приступают к прокладке второй секции защитного кожуха. Последовательность выполнения технологических операций при прокладке второй секции кожуха такая же, как и при прокладке первой секции. 4.36. Разработку насыпи и рытье траншеи осуществляют экскаватором, оборудованным обратной лопатой. 4.37. Концы обеих секций сваривают, сварной стык после проверки качества зачищают металлическими щетками (электроинструментом) и на него наносят слой полимерной изоляции усиленного типа. 4.38. Прокладка защитных кожухов без нарушения интенсивности движения транспорта с устройством проезда возможна под автомобильными дорогами I и II категорий. 4.39. При строительстве переходов под автомобильными дорогами I и II категорий применяют переездные или инвентарные мосты в соответствии с проектом. 4.40. Рытье траншей до подошвы насыпи осуществляют одноковшовыми экскаваторами. Этими же экскаваторами разрывается часть насыпи до границы верхнего дорожного покрытия. Вручную выполняют разработку грунта в пределах ширины проезжей части дороги, особенно в тех случаях, когда одновременно с разработкой грунта необходимо осуществлять крепление стенок траншеи. 4.41. Укладку кожуха под настилом (мостом) производят методом протаскивания. 4.42. Прокладка защитного кожуха открытым способом без устройства объезда или проезда с временным перекрытием движения транспорта возможна при пересечении газопроводом автомобильных дорог с малой интенсивностью движения транспорта. Высота насыпи дороги не должна превышать 3 м. 4.43. Для производства работ выбирается период в течение суток, когда отсутствует движение транспорта (например, исходя из графиков движения автотранспорта - в ночное время). 4.44. До перекрытия движения ведутся разработка траншеи на прилегающих к дороге участках с обеих сторон дороги, подготовка защитного кожуха к укладке, заготовка грунта, щебня, гравия и др. 4.45. В связи с тем, что время остановки движения транспорта может быть длительным (не более 2 - 3 ч.), работы проводят по интенсивной схеме: количество машин и число рабочих в бригаде удваиваются. Кроме того, необходимо иметь в резерве экскаватор, бульдозер, кран-трубоукладчик и дежурный автомобиль. 4.46. Разработка траншей в насыпи дороги ведется без крепления стенок траншей с минимальными откосами. При этом нахождение людей в траншее запрещается. 4.47. Укладка защитного кожуха производится с бермы траншей краном-трубоукладчиком путем его надвижки и опуска на дно траншеи. 5. Закрытый способ прокладки защитного кожуха под автомобильными и железными дорогами5.1. Закрытый (бестраншейный) способ прокладки защитных кожухов при строительстве переходов магистральных газопроводов под автомобильными и железными дорогами является основным способом. 5.2. При закрытом способе прокладки защитного кожуха следует применять следующие способы бестраншейной проходки: - продавливание; - горизонтальное бурение. 5.3. Работы по прокладке защитного кожуха закрытым способом могут быть разделены на два этапа: первый - подготовка участка и земляные работы; второй - прокладка защитного кожуха. Первый этап включает следующие операции: - геодезическую разбивку места перехода и установку предупредительных знаков; - водопонижение грунтовых вод (не менее 0,5 м от низа защитного кожуха); - планировку участка по обе стороны дороги; - рытье рабочего и приемного котлованов с устройством необходимых креплений. Второй этап включает следующие операции: - монтаж упорных стенок котлована; - сварку защитного кожуха (или подготовку элементов сборного защитного кожуха к монтажу с постепенным наращиванием в процессе проходки); - монтаж буровой установки или оборудования для продавливания защитного кожуха; - прокладку защитного кожуха под насыпью дороги. 5.4. На переходах через железные дороги в пластичных, водонасыщенных и сыпучих грунтах необходимо перед началом прокладки защитного кожуха устанавливать страховочные рельсовые пакеты по ТУ 901-96 Мосгипротранса. 5.5. Строительство переходов газопроводов под дорогами закрытым способом следует выполнять в соответствии с проектом производства работ (ППР). При разработке проектов производства работ рекомендуется пользоваться типовыми технологическими картами. 5.6. При строительстве переходов руководствуются требованиями СНиП 2.05.06-85*, СНиП III-42-80* и СНиП 3.02.01-87. 5.7. Проекты переходов магистральных газопроводов под дорогами обычно содержат следующие материалы: - план перехода на местности с указанием наименования дороги, расположения и размеров рабочего и приемного котлованов и расстояния между ними; - поперечный профиль перехода с указанием всех элементов дороги (насыпей, выемок, водоотводов, лесопосадок, воздушных линий и кабелей связи и т.д.), высотных отметок рабочего и приемного котлованов, а также газопровода и защитного кожуха; - схему производства работ с указанием мероприятий по обеспечению безопасности движения транспорта и производства работ; - график выполнения работ (только для переходов под железными дорогами). 5.8. Проекты производства работ (ППР) должны быть согласованы с генеральным подрядчиком и организациями, в ведении которых находится эксплуатация данной дороги. Приступать к работе по несогласованным ППР перехода категорически запрещается. 5.9. В проекте производства работ должны быть изложены: - перечень подготовительных работ с указанием их объемов; - место расположения рабочего и приемного котлованов и их размеры; - перечень используемого оборудования, в том числе установок и машин для бестраншейной прокладки защитного кожуха; - схема расположения машин и технологической оснастки; - график работы основных машин и оборудования; - календарный план производства работ; - технологические карты на выполнение всех видов работ; - мероприятия по сохранности подземных и надземных коммуникаций; - мероприятия по обеспечению техники безопасности (устройство ограждений, укрепление стенок котлованов, расстановка световой сигнализации и т.д.). 5.10. Во время прокладки защитного кожуха под железнодорожными и автомобильными дорогами необходимо осуществлять постоянный геодезический надзор за осадками дорожной поверхности. Методика геодезических наблюдений устанавливается в ППР. 5.11. Материалы инженерно-геологических изысканий участка, на котором предусматривается бестраншейная прокладка в защитном кожухе, должны содержать следующие данные: объемная масса, пористость и влажность грунтов, глубина залегания и характеристики водоупора, предел прочности грунтов на одноосное сжатие, угол внутреннего трения, коэффициенты фильтрации грунтов, статические напоры грунтовых вод, степень и состав их минерализации и агрессивности. 5.12. Работы по строительству переходов начинают с геодезической разбивки места перехода и отрывки рабочего котлована и водопонижения грунтовых вод. После понижения уровня грунтовых вод начинают разработку рабочего и приемного котлованов. Размеры котлованов определяют в зависимости от грунтовых условий и конструкций машин, установок и оборудования для бестраншейной прокладки, применяемых в каждом конкретном случае. Примерные размеры рабочих котлованов при различной глубине заложения защитного кожуха равны по длине 10 - 12 м и ширине 3 - 5 м. В суглинках и глинах при возможном увлажнении их в результате дождей или снеготаяния крутизна откосов не должна превышать 1:1. Наибольшая допустимая крутизна откосов котлованов, разрабатываемых в грунтах естественной влажности, в соответствии со СНиП 3.02.01-87 «Земляные сооружения. Основания и фундаменты» приведена в табл. 5.1.

В соответствии с требованиями СНиП 3.02.01-87 для земляных сооружений и СНиП III-4-80* по безопасности ведения работ допускается разработка котлованов с вертикальными стенками в грунтах с оптимальной влажностью без применения крепления на глубину до 1 м - в насыпных песчаных и гравелистых грунтах; до 1,25 м - в супесях; до 1,5 м - в суглинках и глинах; до 2 м - в особо прочных нескальных грунтах. 5.13. Прокладка защитного кожуха методом продавливания состоит в том, что к его переднему концу приваривают кольцевой нож для уменьшения лобового сопротивления вдавливанию кожуха в грунт (рис. 5.1). Скосы режущих кромок ножей выполняют под углом 15 - 22°, при этом они могут быть изготовлены с наклоном внутрь или наружу. Рис. 5.1. Кольцевой нож клиновидной формы с наружным скосом режущих кромок: 1 - внутреннее кольцо; 2 - наружное кольцо; 3 -

наплавка; 4 - прокладываемый защитный кожух Наиболее часто применяют расширительные ножи серпообразного или кольцевого сечения. Ножи серпообразного сечения позволяют создавать серпообразный зазор в верхней части горизонтальной скважины на 0,60 - 0,75 длины ее окружности, что способствует сохранению направления проходки. Для уменьшения сил трения, возникающих между стенкой защитного кожуха и грунта, необходимо обеспечить зазор между кожухом и скважиной. Для формирования такого зазора наружный диаметр кольцевых ножей принимают на 30 - 60 мм больше наружного диаметра прокладываемого защитного кожуха (рис. 5.1.). 5.14. При продавливании должно уделяться внимание прочности задней (упорной) стенки, воспринимающей упорные реакции усилий подачи, развиваемых гидродомкратной установкой. Конструкции типовых упорных стенок (при расстоянии h от поверхности земли до оси трубы более 2,4 м) в различных грунтах приведены на рис. 5.2. Рис. 5.2. Типовые упорные стенки: тип I и II - для слабых грунтов (j £ 18°); тип III и IV - для средних грунтов (j £ 18 - 30°); тип V, VI и VII - для прочных грунтов (j > 30°); 1, 5 и 16 - шпунт металлический шк-1; 2 -

шпунтовая крепь; 3 - бревна диаметром 16 мм; 4, 8, 11, 15 и 20 - опорный пакет;

6 - швеллер № 16; 7 - балки двутавровые № 16; 9 - сваи диаметром 20 мм; 10, 14,

17, 19 и 21 - брусья 16´16 мм; 12 и 13 - бетонные фундаментные блоки; 18 и 22

- опорный башмак 5.15. По окончании отрывки рабочего котлована и крепления стенок дно котлована выравнивают и размещают направляющие конструкции, агрегаты и узлы установки продавливания кожуха. При монтаже направляющих конструкций в рабочем котловане особое внимание следует обращать на правильное их размещение в горизонтальной и вертикальной плоскостях, так как это обеспечивает сохранение заданного направления прокладки и минимальное отклонение фактического положения оси защитного кожуха от проектного. Для сохранения направления прокладки применяют вертикальные и горизонтальные рамы. 5.16. На рис. 5.3 показана схема установки с гидродомкратами, предусматривающая ручную разработку грунта и транспортировку его из забоя по полости защитного кожуха. Рис. 5.3. Схема гидродомкратной установки для прокладки защитного кожуха методом продавливания с ручной разработкой грунта: 1 - насосная станция; 2 - трубопровод; 3 - рабочий

котлован; 5 -защитный кожух; 6 - лобовая обделка (нож); 7 - приемный котлован;

8 - приямок для сварки защитного кожуха; 9 - направляющая рама; 10 - нажимной

патрубок; 11 - нажимная заглушка; 12 - гидродомкраты; 13 - башмак; 14 - упорная

стенка Процесс прокладки защитного кожуха происходит следующим образом. Подготовленное для прокладки первое звено защитного кожуха длиной 3 - 6 м 5 с лобовой обделкой (ножом) 6 опускают на направляющую раму 9 и устанавливают на его торце нажимную заглушку 11. Затем включают в работу гидродомкраты 12. Штоки гидродомкратов упираются во фланцы-заглушки и продвигают защитный кожух в насыпь дороги. При этом передний открытый конец защитного кожуха внедряется в массив грунта. В процессе внедрения грунт входит в полость защитного кожуха, образуя грунтовую пробку, которую впоследствии разрабатывают вручную или средствами малой механизации. Грунт из забоя удаляют специальной тележкой после снятия заглушки, которая передвигается внутри защитного кожуха. Тележку с грунтом поднимают краном наверх и разгружают. После того, как защитный кожух внедрят в грунт на длину, равную ходу штоков гидродомкратов, штоки отводят в исходное положение. Вместе со штоками в исходное положение возвращается нажимная заглушка. В образовавшийся просвет между торцом защитного кожуха 5 и заглушкой 11 вставляется нажимной патрубок 10, длина которого несколько меньше рабочего хода штоков. Снова включают гидродомкраты и защитный кожух с нажимным патрубком и заглушкой продвигают вперед на полную длину хода штоков гидродомкратов. Затем штоки гидродомкратов с зажимной заглушкой опять отводят назад и в образовавшийся просвет вставляют уже другой нажимной патрубок, длина которого равна двойной длине первого патрубка. Продвижение защитного кожуха и смену нажимных патрубков осуществляют до тех пор, пока первое звено кожуха не будет полностью вдавлено в насыпь. После этого штоки гидродомкратов отводят назад вместе с заглушкой, одновременно удаляют и нажимные патрубки. На освободившееся от патрубков место укладывают второе звено, которое центрируют и присоединяют к первому звену защитного кожуха сваркой. Для производства сварочных работ в котловане сооружается приямок 8, в котором размещаются сварщики. Если в приямке накапливается вода, то ее время от времени удаляют насосом. Затем в принятой последовательности все операции повторяют до тех пор, пока лобовой конец первого звена не войдет в приемный котлован. При необходимости защитный кожух наращивают до проектной длины со стороны приемного котлована. Комплекс КП-1721 (АОЗТ «СКМ - Гейзер») предназначен для прокладки методом продавливания защитных кожухов в грунтах I - IV категорий нормальной и повышенной влажности с механизированной разработкой грунта в кожухе (рис. 5.4). Рис. 5.4. Комплекс КП-1721: 1 - головное звено; 2 - грунтозаборная капсула; 3 -

кабина управления; 4 - силовой модуль; 5 - комплект проставок; 6 - лебедка; 7 -

упорная стенка; 8 - направляющая рама; 9 - нажимная траверса Техническая характеристика КП - 1721 Диаметр защитного кожуха, мм............................................ 1720; Максимальная длина прокладываемого кожуха, м............. До 60; Средняя скорость проходки, м/ч........................................... 1,0; Ход штоков гидродомкратов, мм.......................................... 1000; Максимальное усилие подачи, кН........................................ 3920; Общая установленная мощность двигателей, кВт............... 35; Общая масса установки, т...................................................... 33. Прокладку кожуха с применением комплекса КП-1721 осуществляют следующим образом. На участке прокладки защитного кожуха отрывают рабочий и приемный котлованы. После отрытия рабочего котлована производят планировку его дна с соблюдением уклона по проекту и монтируют комплекс. Затем на направляющую раму устанавливают головное звено защитного кожуха и проверяют соосность его с осью газопровода. По окончании выверки осей головное звено внедряют в грунтовый массив силовым модулем на величину набора грунтовой пробки. Затем на место нажимной траверсы, установленной в носовой части силового модуля, монтируют грунтозаборную капсулу и лебедкой перемещают модуль в зону забоя. В зоне забоя силовой модуль фиксируют в упорных поясах головной секции, и грунтозаборная капсула вдавливается гидродомкратами силового модуля в грунтовую пробку. Обратным ходом гидродомкратов производят выем грунтозаборной капсулы с набранным грунтом, расфиксируют модуль и лебедкой возвращают его в зону разгрузки. В зоне разгрузки снимают грунтозаборную капсулу. На ее место устанавливают нажимную траверсу, а в свободную зону между силовым модулем и упорной стенкой - проставку. Затем внедряют кожух в грунтовый массив с набором новой порции грунтовой пробки. При внедрении головного звена в грунтовый массив производят пристыковку к ней следующего звена кожуха и процесс повторяют в принятой последовательности до полной прокладки кожуха. Состав бригады, работающей на комплексе, 6 человек, а общий цикл производства работ представлен в приложении 1. 5.17. В слабых и неустойчивых грунтах во избежание разрушения дорожной насыпи вследствие «самозатекания» грунта через кожух необходимо вдавливать защитный кожух на один или два хода гидродомкратов без остановки и вести разработку грунта только после того, как закончится образование грунтовой пробки в защитном кожухе, т.е. когда грунт войдет в него на 1 - 2 м. При этом за режущей кромкой ножа устанавливают специальную диафрагму, регулирующую поступление сыпучего или водонасыщенного грунта в прокладываемый защитный кожух. 5.18. При продавливании защитного кожуха разработка пробки грунта должна осуществляться только до плоскости режущей кромки ножа. Опережение выборки может привести к проседанию полотна дороги. 5.19. В процессе продавливания защитного кожуха особое внимание следует обращать на работу гидроприводов. При резком увеличении давления в гидросистеме необходимо немедленно остановить установку до выяснения причин. В качестве одной из них могут быть твердые включения в дорожной насыпи. 5.20. Технология прокладки защитного кожуха методом горизонтального бурения основана на сочетании трех одновременно протекающих процессов: резания грунта, транспортирования разработанного грунта из забоя скважины и продавливания защитного кожуха в горизонтальную скважину. Эту технологию не рекомендуется использовать в водонасыщенных и сыпучих грунтах во избежание «утечки» грунта через полость защитного кожуха, в результате которого может произойти разрушение дорожной насыпи. 5.21. Для прокладки кожуха методом горизонтального бурения используются установки ГБ-1721 (АО «Газстроймашина»). Особенность конструкции этой установки состоит в том, что подача защитного кожуха при бурении осуществляется гидродомкратами (рис. 5.5). Рис. 5.5. Установка горизонтального бурения ГБ-1721: 1 - режущая головка; 2 - расширительное кольцо; 3 -

защитный кожух; 4 - вал режущей головки; 5 - площадки; 6, 13 - редукторы; 7 -

виртовая тележка; 8 - коробка передач; 9, 15 - электродвигатели; 10 - винтовой

домкрат; 11 - ковшовый элеватор; 12 - тележка; 14 - редуктор механизма подачи;

16 - домкратный агрегат; 17, 18 - вставки; 19 - металлический шпунт; 20 -

горизонтальная направляющая рама; 21 - рама для установки; 22, 23 - тележки

рамы; 24 - тележка шнекового транспортера; 25 - рама шнекового транспортера; 26

- шнеки. 5.22. При прокладке защитных кожухов в устойчивых грунтах методом горизонтального бурения режущая головка размещается на уровне кромки ножевой секции. При прокладке защитных кожухов в неустойчивых грунтах режущая головка размещается внутри ножевой секции на расстоянии до 450 мм кромки ножа. В этом случае установка ГБ-1721 работает как установка по продавливанию. 5.23. Бестраншейная прокладка установкой ГБ-1721 производится методом последовательного наращивания и проталкивания звеньев защитного кожуха длиной по 12 м. При этом методе работы необходимо проводить в следующем порядке. На участке перехода по обе стороны насыпи отрывают рабочий и приемный котлованы. Длина рабочего котлована должна быть на 4 - 5 м больше длины проталкиваемого звена защитного кожуха. Конструкция упорной стенки - см. п. 5.19. Около передней стенки на дне котлована следует выкопать приямок для производства сварочных работ при наращивании защитного кожуха. Рабочий орган размещается в инвентарной секции и приводится в действие самостоятельным электродвигателем, установленным на площадке. Транспортировка грунта из забоя осуществляется шнековым транспортером, состоящим из безопорного шнека, размещенного в желобе. Для удаления из рабочего котлована грунта, доставленного шнековым транспортером, используется скребковый элеватор. Подача защитного кожуха осуществляется одновременно с разработкой грунта в забое. Механизм подачи защитного кожуха состоит из передвижной рамы, опирающейся роликами на направляющие рельсы горизонтальной рамы, и шести гидродомкратов двухстороннего действия, приводимых в действие гидравлическим агрегатом с электрическим двигателем. Каждый из этих домкратов может развивать нажимное усилие 1150 кН. Передвижная рама передает нажимные усилия гидродомкратов на торец звена защитного кожуха. Кроме того, эта рама является базой для основных узлов механизмов транспортировки грунта из забоя. Для передачи реакции нажимных усилий на грунт используются переходник, нажимные патрубки и инвентарная упорная стенка шириной 0,7 м и длиной 5 м. Чтобы снизить сопротивление трения и обеспечить некоторый зазор между защитным кожухом и грунтом, на переднем конце защитного кожуха установлено расширительное кольцо. Кроме того, в образовавшийся зазор подается насосом смазка (тиксотропный раствор). Звено прокладываемого защитного кожуха передвигается по горизонтальной направляющей раме на опорных роликовых тележках. Прокладка защитного кожуха может осуществляться звеньями длиной по 6, 10,5 или 11,8 м. Для этого установка ГБ-1721 укомплектована сменными патрубками длиной по 0,75 и 6 м. Патрубки изготовлены из толстостенных труб диаметром 1420 мм. Питание всех установленных на ГБ-1721 двигателей осуществляется от передвижной электростанции мощностью 75 - 100 кВт. 5.24. Установка ГБ-1721 имеет следующую техническую характеристику: Техническая характеристика ГБ-1721 Диаметр прокладываемого защитного кожуха, мм............. 1720 Максимальная длина перехода, м......................................... 60 Максимальное усилие подачи, кН........................................ 7000 Средняя скорость проходки, м/ч........................................... 2,0 Мощность двигателя, кВт...................................................... 72 Масса установки (без электростанции), т............................ 63. 6. Монтаж трубной плети газопровода в защитном кожухе6.1. Сварка трубной плети газопровода осуществляется непосредственно на участке строительства перехода из одиночных труб или секции труб, сваренных на трубосварочных базах. Трубы могут быть без изоляции или с изоляцией (заводской или базовой). Сварка стыков плети на месте строительства перехода выполняется в неповоротном положении, как правило, ручной дуговой сваркой. Сборку и сварку стыка проводят следующим образом. Сначала трубы или секции укладывают на инвентарные лежки и зачищают их кромки до металлического блеска. Затем при помощи внутреннего центратора собирают стыки с установлением технологического зазора. При сварке газозащитными электродами типа ВСЦ зазор принимается равным 2,3 - 3 мм, а при сварке электродами с фтористокальциевым покрытием типа УОНИ-13/55 - 3 - 3,5 мм. После установления зазора и окончательного закрепления его положения центратором выполняют прихватку стыкуемых кромок труб. Длина прихватки 80 - 100 мм при толщине не менее 4 мм. Прихватка является частью корневого слоя шва и должна обеспечивать полный провар корня шва без пор и трещин. После наложения прихваток на первом стыке осуществляют сварку первого слоя по всему периметру стыка. Затем центратор снимают и переставляют на другой стык для его центровки. Наложение второго и последующих слоев проводится по схеме «снизу-вверх». Каждый слой шва очищают от шлака и брызг металла шлифовальными машинками. 6.2. Все сваренные стыки трубной плети газопровода перед нанесением на нее изоляции и размещением в защитном кожухе подвергают контролю рентгеновским способом. 6.3. На наружную поверхность трубной плети наносят изоляционное покрытие в соответствии с проектом. Очистку поверхности труб выполняют электроинструментом с металлическими щетками или портативными приспособлениями. На очищенную поверхность плети наносят грунтовку, а затем изоляционное защитное покрытие усиленного типа. Полимерные ленты рекомендуется наносить с помощью портативных приспособлений. Для предохранения изоляционного покрытия от механических повреждений при монтаже плети в защитном кожухе на нее накладывают защитный оберточный материал. 6.4. На трубной плети в пределах защитного кожуха монтируются опорно-направляющие кольца в соответствии с п. 3.24. 6.5. Футляр для кабеля связи изготовляется из стальной трубы диаметром 50 мм с толщиной стенки 3,5 мм (ГОСТ 8732-58), размещается в верхней части плети и прикрепляется капроновыми канатами (рис. 6.1). Рис. 6.1. Футляр для кабеля связи: 1 - футляры, 2 - деревянная пробка; 3 - кабель связи; 4

- защитный кожух; 5 - дорога; 6 - вытяжная свеча. В футляр прокладывается проволочка диаметром 3-5 мм для протаскивания через него кабеля связи. Трубы футляров для кабеля свариваются между собой встык и изолируются. 6.6. Укладка трубной плети в защитный кожух осуществляется путем протаскивания ее с помощью кранов-трубоукладчиков и трактора (рис. 6.2.) в следующем технологическом порядке: - плеть на монтажных полотенцах поднимается кранами - трубоукладчиками и перемещается в створ траншей; - к плети присоединяется канат, который другим концом через защитный кожух прикреплен к трактору-тягачу; - головная часть плети вводится в защитный кожух, а вся плеть приводится в соосное с защитным кожухом положение; - продольным перемещением кранов-трубоукладчиков и трактором-тягачом плеть протаскивается в защитный кожух до выхода ее головной части на необходимую величину. Протаскивание плети в защитный кожух рекомендуется производить в холодное время дня (утром). Рис. 6.2. Схема прокладки трубной плети в защитном кожухе: 1 - трубная плеть; 2 - краны - трубоукладчики; 3 - защитный

кожух; 4 - автомобильная дорога; 5 - канат; 6 - трактор - тягач 6.7. При укладке плети в защитный кожух не допускается повреждение изоляции. Трубная плеть должна иметь опоры на дне рабочего и приемного котлованов на протяжении не менее 8 м с каждой стороны перехода. В качестве опор могут быть использованы мешки с песком, расположенные один от другого с интервалом 1 м. 6.8. После размещения трубной плети в защитном кожухе проверяют сплошность изоляционного покрытия. Сущность метода состоит в катодной поляризации построенного перехода и оценке переходного сопротивления по смещению разности потенциала «труба - земля» и силе поляризующего тока, вызывающей его смещение. Оценку переходного сопротивления осуществляют путем расчета по результатам измерения смещения потенциала при заданной силе тока на участке перехода определенной длины. Для оценки переходного сопротивления используют передвижную исследовательскую лабораторию электрохимической защиты (ПЭЛ.ЭХЗ). 6.9. После проверки изоляции производят испытание на прочность и герметичность гидравлическим способом в два или три этапа в зависимости от категории участка. 6.10. По окончании работ по прокладке плети в защитном кожухе выполняют монтаж манжет, вытяжной свечи и другие работы, предусмотренные проектом перехода. 6.11. При открытом способе прокладки трубную плеть, изоляцию, опоры и манжеты предварительно устанавливают в защитном кожухе и опускают в рабочий котлован. 6.12. Перед засыпкой конца защитного кожуха все металлические наружные части, которые будут находиться в грунте, изолируют, а части на поверхности покрывают масляной краской. 6.13. Рабочий и приемный котлованы засыпают бульдозером с подбивкой грунта под трубопроводом и в пазухах, устраивая грунтовый валик по оси газопровода. Затем засыпают отводной трубопровод и свечи. 6.14. Испытание переходов категории В и примыкающих участков категории 1 производят в соответствии с СП 111-34-96 в три этапа: I этап - испытание участка категории В после его укладки давление 1,5 Рраб. (но не более минимального dтек.) в течение 6 ч.; II этап - испытание участков категории В с примыкающими участками категории 1 давлением 1,25 Рраб. в течение 12 ч.; III этап - испытание всего перехода совместно со всем участком газопровода. 6.15. Испытание переходов категории 1 (прокладываемых в кожухе) производят в два этапа: I этап - испытание давлением 1,5 Рраб. (но не более минимального dтек.) в течение 6 ч.; II этап - одновременное испытание перехода со всем участком газопровода. 7. Открытый способ строительства переходов без защитного кожуха под автомобильными дорогами низкой категории7.1. Прокладка газопровода без защитного кожуха применяется на пересечениях автомобильных дорог низкой категории (грунтовые дороги и дерево-грунтовые с малой интенсивностью движения) и выполняется из труб с утолщенной стенкой. 7.2. При открытом способе строительства переходов могут применяться два способа организации работ: 1) с временным перекрытием движения транспорта по дороге с устройством объезда; 2) с краткосрочным перекрытием движения без устройства объезда. 7.3. Прежде чем приступить к выполнению работ по укладке газопровода открытым способом, необходимо: - установить ограждения; - установить предупреждающие, запрещающие и предписывающие дорожные знаки; - осуществить мероприятия по защите подземных и надземных коммуникаций. 7.4. Объезд устраивается силами и средствами трубопроводостроительного подразделения. 7.5. Работы по строительству перехода с устройством объезда выполняются в следующей последовательности: - геодезическая разбивка трассы; - сварка трубной плети (рекомендуется из изолированных труб); - контроль качества сваренных стыков; - изоляция стыков и контроль качества; - разработка траншеи на прилегающих участках; - устройство объезда; - рытье траншеи на переходе дороги; - укладка трубной плети в траншею; - засыпка трубной плети с восстановлением насыпи. 7.6. После укладки плети необходимо на ее концах установить инвентарные заглушки во избежание засорения полости труб. 7.7. Гидростатическое испытание перехода производится, как правило, совместно с участком газопровода, в состав которого входит переход через дорогу. 7.8. Работы по строительству перехода без устройства объезда выполняются в последовательности, изложенной в п. 7.5., с той лишь разницей, что продолжительность работ должна быть сокращена. С этой целью работы ведутся с использованием большего количества производственных ресурсов. Кроме того, рекомендуется работы выполнять в выходные дни или в ночное время. 8. Производственный контроль качества выполнения строительно-монтажных работ8.1. Целью производственного контроля качества выполнения строительно-монтажных работ (СМР) при строительстве переходов являются предупреждение и исключение брака и дефектов в процессе выполнения СМР, недопущение накопления дефектов, а также повышение личной ответственности исполнителей (приложение 2). 8.2. Производственный контроль качества всех видов СМР выполняется, как правило, исполнителями работ - прорабами и мастерами. Приемочный контроль производится представителями технадзора с оформлением актов скрытых работ. 8.3. Контроль подготовительных работ включает в себя: - наличие ППР (прораб, мастер) - ППР по составу должен соответствовать СНиП 3.01.01-85* и должен быть согласован с организациями, эксплуатирующими дороги, через которые будут сооружаться переходы; - ширина полосы отвода (мастер) - соответствие проекту; - расстояние между параллельными нитями газопроводов (мастер) - соответствие его СН 452-73, табл. 2 (15 м или иное расстояние, обоснованное проектом); - наличие створных знаков (прораб, мастер) - не менее двух с каждой стороны в пределах видимости; - соответствие закрепи оси перехода рабочим чертежам (прораб, мастер) - допустимые отклонения: по вертикали - не более 5 % глубины заложения; по горизонтали - не более 1 % длины кожуха; - планировка площадки под рабочий и приемный котлованы (прораб, мастер) - соответствие ППР. 8.4. Контроль земляных работ при бестраншейной и открытой прокладке кожуха заключается в следующем: - определение размеров котлована (прораб, мастер) - для газопровода диаметром 1420 мм. Данные приведены в табл. 8.1.

Для обеспечения спуска рабочих в котлован наименьшая ширина между кожухом (конструкцией) должна быть не менее 0,7 м; - определение ширины траншеи по дну при открытом способе прокладки (прораб, мастер) - с вертикальными стенками без креплений: 1,5 D при укладке плетями или отдельными секциями; D + 0,8 м при укладке отдельными трубами; - проверка крутизны откосов котлованов и траншей (прораб, мастер) - наибольшая крутизна должна соответствовать данным, приведенным в табл. 5.1. Крутизна откосов котлованов и траншей глубиной более 5 м при грунтах, не предусмотренных табл. 5.1., должна устанавливаться проектом; - проверка крепления стенок котлованов и траншей (прораб, мастер) - стенки следует крепить в соответствии с данными табл. 8.2.

При возведении крепи верхняя ее часть должна выступать над бровкой выемки не менее чем на 15 см. Установку крепи выполнять по методу сверху вниз; - определение размеров монтажных приямков (мастер) - приямок должен иметь минимальные размеры, м: 1,0´(D + 1,2)´0,7 (длина, ширина, глубина). 8.5. Контроль качества сварочно-монтажных работ (прораб) должен производиться в соответствии со СНиП III-42-80* (Раздел 4. Контроль сварных соединений). 8.6. Контроль качества проведения предварительного испытания плети (прораб) должен производиться в соответствии со СНиП III-42-80* (Раздел 11. Испытание трубопроводов). 8.7. Контроль качества изоляционных работ (прораб) должен включать: - контроль повреждений заводского изоляционного покрытия кожуха и труб; - контроль восстановления поврежденных участков изоляционного покрытия кожуха и труб; - контроль качества изоляции сварных стыков, кожуха и труб (см. СНиП III-42-80*). 8.8. Контроль качества монтажа опорно-направляющих колец плети (мастер) должен устанавливать соответствие конструкции проекту и ТУ, расстояния между опорами проекту. 8.9. Электрический контакт между кожухом и трубной плетью не допускается. 8.10. Контроль глубины заложения участков газопроводов под железными дорогами (прораб, мастер) - глубина заложения должна быть не менее 2 м от подошвы рельса до верхней образующей защитного кожуха, а в выемках и на нулевых отметках, кроме того, не менее 0,5 м от дна кювета, лотка водоотводных канав или дренажа. 8.11. Контроль глубины заложения участков газопровода под автодорогами (прораб, мастер) - глубина заложения должна приниматься не менее 1,4 м от верха покрытия дороги до верхней образующей защитного кожуха, а в выемках и на нулевых отметках, кроме того, не менее 0,4 м от дня кювета, водоотводных канав или дренажа. 8.12. Контроль качества проведения испытания участка газопровода (II этап), см. п. 8.6 настоящего Свода Правил. 8.13. Контроль качества засыпки траншеи и котлованов (прораб, мастер) - присыпка производится мелкозернистым грунтом, засыпаются и подбиваются приямки и пазухи одновременно с обеих сторон, а затем плеть засыпается тем же грунтом на 0,2 м выше верха труб с обеспечением сохранности изоляции. Грунт в пределах дорожной насыпи отсыпается слоями и уплотняется. Последующая засыпка производится любым грунтом без крупных включений (размером 200 мм и более). Обратная засыпка траншей, на прилегающих к дороге участках, может выполняться без уплотнения грунта, но с отсыпкой валика, размеры которого определяются с учетом естественной осадки грунта. 8.14. Завершающим этапом контроля качества выполнения СМР по сооружению переходов магистральных газопроводов через железные и автомобильные дороги является оформление исполнительной документации (прораб), которая представляется двумя следующими актами, приведенными в приложениях 3 и 4 (правильность оформления актов по всем установленным в них позициям). 8.15. В местах пересечения или сближения газопровода с железными дорогами, где исходя из условий рельефа местности в случае повреждения газопровода возможно создание взрывопожароопасной обстановки, угрожающей безопасности движения поездов, следует устанавливать, по решению проектных организаций, устройства системы автоматического газового контроля (САГК). 9. Техника безопасности9.1. Строительно-монтажные и специальные строительные работы при строительстве переходов - подготовительные, земляные, погрузочно-разгрузочные, сварочно-монтажные, изоляционные, укладочные, по очистке полосок и испытания участков газопроводов и другие, в том числе по обслуживанию общестроительных и других машин и оборудования, должны выполняться в соответствии с действующими основополагающими в этой области документами РФ - Конституцией и законами, государственными стандартами системы стандартов безопасности труда (ССБТ), нормативными общегосударственными документами, нормативными документами Госстроя России (СНиП, ГОСТ, СП, РДС), документами субъектов РФ (ТСН), производственно-отраслевыми нормативными документами (СТП и СТО), а также документами Минздрава России, Госгортехнадзора России, надзорных организаций за безопасным производством СМР в газовой, трубопроводной, энергетической, автостроительной и других отраслях. Применительно к строительству указанных переходов основополагающими нормативными документами являются: СНиП III-4-80*. Техника безопасности в строительстве; СНиП III-42-80*. Магистральные трубопроводы. Правила производства и приемки работ; РД 102-011-89. Охрана труда. Организационно-методические документы. М. ВНИИСТ, 1989. Кроме того, по технике безопасности при строительстве переходов магистральных газопроводов через железные и автомобильные дороги рекомендуются следующие документы: ВСН 013-88. Строительство магистральных и промысловых трубопроводов в условиях вечной мерзлоты М., ВНИИСТ 1989, стр. 29 - 31; ВСН 006-89. Строительство магистральных и промысловых трубопроводов. Сварка. М.. ВНИИСТ, 1989, стр. 205 - 214; ВСН 008-88. Строительство магистральных и промысловых трубопроводов. Противокоррозионная и тепловая изоляция. М., ВНИИСТ, 1989, стр. 51; ВСН 011-88. Строительство магистральных и промысловых трубопроводов. Очистка полости и испытания. М., ВНИИСТ, 1989, стр. 87 - 88. 9.2. Правила техники безопасности, относящиеся к строительству переходов магистральных газопроводов через железные и автомобильные дороги, следующие: 9.2.1. На время сооружения перехода в его зоне для безопасного производства работ устанавливаются ограждения и вывешиваются предупредительные знаки, которые должны быть видны в любое время суток. 9.2.2. При эксплуатации машин горизонтального бурения и для продавливания защитного кожуха корпуса их должны быть заземлены. 9.2.3. Машины, материалы и оборудование около котлована располагаются за пределами призмы обрушения грунта. 9.2.4. При опускании в котлован оборудования или труб нахождение рабочих под грузом не допускается. 9.2.5. Спуск рабочих в котлован допускается только по переносным инвентарным лестницам. Откосы котлована должны иметь крутизну, указанную в ППР, или крепи стенок. 9.2.6. На рабочих местах в котловане должно применяться электроосвещение, рассчитанное на напряжение не более 12 В. Приямки для размещения рабочих под трубой должны иметь размеры, указанные в ППР. 9.2.7. Площадка работы машиниста установки горизонтального бурения должна быть надежно защищена. 9.2.8. Площадка (место) работы машиниста установки горизонтального бурения должна быть защищена на случай аварии арматуры высокого давления. 9.2.9. Как при горизонтальном бурении, так и при продавливании защитного кожуха скорость его подачи следует уменьшать по мере возрастания сопротивления грунта. 9.2.10. Между машинистом крана - трубоукладчика и машинистом установки горизонтального бурения или продавливания, а также между рабочими должна быть установлена надежная сигнализационная связь. 9.2.11. Перед началом работ машинист-оператор должен: - проверить наличие защитных ограждений движущихся частей; - проверить исправность электрооборудования; - проверить исправность гидроприводов; - осмотреть состояние всех узлов установки; - устранить замеченные неисправности. 9.2.12. Перед началом работы машинист-оператор установки для продавливания кожуха должен проверить: - исправность гидропривода; - арматуру высокого давления; - состояние упорной стенки; - состояние нажимных штанг и другого оборудования. 9.2.13. После осмотра установки машинист-оператор обязан проверить действие всех механизмов на холостом ходу. 9.2.14. Начинать бурение необходимо на первой скорости. Переходить на более высокие скорости шнека можно только после проверки исправности установки. 9.2.15. Во время работы установки необходимо следить за количеством грунта, поступающего из защитного кожуха. 9.2.16. По окончании смены машинист-оператор обязан: - установить рычаги управления в нейтральное положение; - отключить электродвигатели и принять меры, исключающие пуск посторонними лицами; - произвести осмотр всей установки и замеченные неисправности устранить, а о крупных - сообщить механику (прорабу). Приложение 1

График производства работ по продавливанию защитного кожуха диаметром 1720 мм, длиной 30 м комплексом КП-1721Приложение 2

Схема операционного контроля качества работ по строительству переходов магистральных газопроводов через автомобильные и железные дорогиПриложение

3

Приложение

4

СОДЕРЖАНИЕ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|