|

|

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ДИСПЕРСИЯ

ПОЛИВИНИЛАЦЕТАТНАЯ ТЕХНИЧЕСКИЕ

УСЛОВИЯ ГОСТ 18992-80 ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО УПРАВЛЕНИЮ Москва ГОСУДАРСТВЕННЫЙ

СТАНДАРТ СОЮЗА ССР

Срок действия с 01.01.82 до 01.01.97 Настоящий стандарт

распространяется на грубодисперсную гомополимерную поливинилацетатную дисперсию

- продукт полимеризации винилацетата в водной среде в присутствии инициатора и

защитного коллоида поливинилового спирта. Требования

настоящего стандарта являются обязательными (Измененная

редакция, Изм. № 3, 4, 5). 1. МАРКИ

1.1. В

зависимости от состава и назначения выпускают следующие марки дисперсии: непластифицированная

- Д 50Н, Д 51С, Д 51В; пластифицированная

- ДФ 50/5Н; ДФ 51/10С; ДФ 51/15С; ДФ 51/15В; ДФ 51/15ВП; ДФ 47/50В. Дисперсию марок

ДФ 51/10С; ДФ 51/15С, ДФ 51/15В и ДФ 47/50В выпускают высшего и первого сортов. (Измененная

редакция, Изм. № 2, 4). 1.2. Условное

обозначение грубодисперсной гомополимерной поливинилацетатной дисперсии состоит

из наименования продукта - ПВАД, марки и обозначения настоящего стандарта. В обозначении

марок первые две цифры указывают минимальное содержание сухого остатка до

пластификации дисперсии, а последующие - содержание пластификатора в пересчете

на сухой остаток в процентах. Буквенные

индексы до цифр обозначают: Д - дисперсия; Ф

- дибутилфталат или диизобутилфталат. Буквенные

индексы после цифр обозначают: Н - низковязкая;

С - средневязкая; В - высоковязкая; Л - лакокрасочная; П - полиграфическая. Пример

условного обозначения грубодисперсной гомополимерной поливинилацетатной

дисперсии марки Д 50Н: ПВАД Д 50Н ГОСТ

18992-80. (Измененная

редакция, Изм. № 4). 1.3.

Соответствие обозначений пластифицированных марок дисперсии настоящего

стандарта, ранее принятому, приведено в справочном приложении 1. 1.4. Основные

рекомендуемые области применения дисперсии по маркам указаны в табл. 1: Таблица 1

Примечание. Буквой О обозначено - основное применение, буквой Р -

рекомендуемое применение. (Измененная

редакция, Изм. № 4). 1.5. Марки

дисперсии, используемые в пищевой промышленности, а также изменение их

рецептур, должны быть разрешены Министерством здравоохранения СССР. Перечень марок

дисперсии, разрешенных Министерством здравоохранения СССР к применению в

качестве клея в пищевой промышленности, приведен в обязательном приложении 2. Таблица 2

Продолжение табл.

2.

Примечания: 1. По требованию потребителя

дисперсию изготовляют с вязкостью в более узких пределах. 2. Морозостойкость

определяют в зимний период с 15 сентября по 30 апреля. (Поправка,

ИУС 6-2003). 1.6. Допускается

применять марки дисперсии, указанные в табл. 1, в материалах и изделиях, используемых в промышленности

строительных материалов, в легкой и мебельной промышленности, в товарах бытовой

химии при согласовании нормативно-технической документации на эти материалы и

изделия с Министерством здравоохранения СССР. 2. ТЕХНИЧЕСКИЕ

ТРЕБОВАНИЯ

2.1. Дисперсия

должна изготовляться в соответствии с требованиями настоящего стандарта по

технологическому регламенту, утвержденному в установленном порядке. 2.2. По

показателям качества дисперсия должна соответствовать нормам и требованиям,

указанным в табл. 2. 2.3. Дисперсия

при расслоении после тщательного перемешивания должна сохранять однородность и

соответствовать нормам и требованиям, указанным в табл. 2. 2.2, 2.3.

(Измененная редакция, Изм. № 1). 2.4. 2.5.

(Исключены, Изм. № 4). 3. ТРЕБОВАНИЯ

БЕЗОПАСНОСТИ

3.1. При

использовании в производственных условиях, а также при высыхании

непластифицированной дисперсии происходит выделение в воздух винилацетата и

уксусной кислоты, а при использовании пластифицированной дисперсии происходит

выделение, кроме перечисленных веществ, пластификатора дибутилфталата или

диизобутилфталата. Винилацетат, кроме

того, обладает общетоксическим действием, дибутилфталат и диизобутилфталат

вызывают функциональные и органические изменения в центральной и периферической

нервной системе, могут проникать через кожу. винилацетата -

10 мг/м3, 3-й класс опасности; уксусной кислоты

- 5 мг/м3, 3-й класс опасности; дибутилфталата -

0,5 мг/м3, 2-й класс опасности; диизобутилфталата

- 1 мг/м3, 2-й класс опасности. 3.1-3.3. (Измененная

редакция, Изм. № 1). 3.4. Помещения,

предназначенные для работы с дисперсией, должны быть снабжены местной и

общеобменной вентиляцией. 3.5. Работу с

дисперсией, пластифицированной дибутилфталатом или диизобутилфталатом, при

непосредственном контакте проводят в резиновых перчатках. (Измененная

редакция, Изм. № 1, 4). 3.6.

Производство должно быть обеспечено техническими средствами контроля состояния

воздушной среды. 3.7. В пожарном

отношении дисперсия безопасна. 4. ПРАВИЛА ПРИЕМКИ

4.1. Правила приемки - по ГОСТ 9980.1-86. (Измененная

редакция, Изм. № 2). 4.2. Объем выборок и решающее правило - по ГОСТ 9980.1-86. 4.3. Размер

частиц дисперсии изготовитель определяет по требованию потребителя. (Измененная

редакция, Изм. № 4). 4.4. Показатели 4а, 5а,

6а и 8

табл. 2 определяют для марок ДФ

50/5Н, ДФ 51/10С, ДФ 51/15С, ДФ 51/15В, ДФ 51/15ВП, ДФ 51/10СЛ при поставке

дисперсии в зимнее время раздельно с пластификатором, при этом показатели 1, 3,

7, 9

и 10 табл. 2 определяют до пластификации дисперсии, а 2 и 11 табл. 2 после ее пластификации. (Измененная

редакция, Изм. № 2, 4). 4.5. Показатели 10, 11

табл. 2 изготовитель определяет по

требованию потребителя. (Измененная

редакция, Изм. № 4). 4.6. Допускается

у изготовителя качество поливинилацетатной дисперсии из хранилища определять

только по показателям 4, 5, 6

табл. 2 на пробах, отобранных из

транспортной тары. (Введен

дополнительно, Изм. № 4). 5. МЕТОДЫ ИСПЫТАНИЙ

5.2. Определение

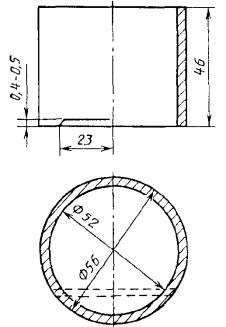

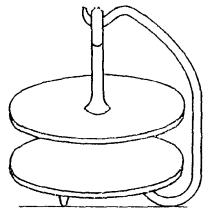

внешнего вида дисперсии 5.2.1. Приборы Приспособление

для нанесения дисперсии представляет собой полый цилиндр без дна и крышки

(кольцо) из нержавеющей стали с зазором 0,4-0,5 мм у нижнего основания (черт. 1). Стекло размером

20´7 см, толщиной

от 0,2 до 0,7 см. Приспособление

ставят на край стекла зазором наружу, внутрь наливают 3-4 см3

дисперсии. После растекания дисперсии по всей внутренней поверхности стекла

равномерно двигают приспособление по стеклу, выталкивая возможный излишек

дисперсии. Приспособление

для нанесения дисперсии Черт. 1 Нанесенную на

стекло дисперсию рассматривают в проходящем свете и визуально определяют

внешний вид. Внешний вид

дисперсии, подвергшейся воздействию низких температур (ниже 0 °С), определяют

после разогрева до 80 °С, тщательного перемешивания до гомогенного состояния и

охлаждения до (20±5) °С. 5.3. Определение

внешнего вида пленки Дисперсию

наносят на стекло, как указано в п. 5.2.2. Стекло помещают

на выверенную горизонтальную поверхность и выдерживают в течение 2-3 ч при

(20±5) °С. Высохшую пленку, не снимая со стекла, рассматривают в проходящем

свете. Пленка на среднем участке на расстоянии 14-15 см в длину без учета краев

в 2,5-3,0 см должна быть гладкой, однородной, прозрачной или слегка желтоватой.

Возможно наличие пузырьков воздуха. 5.2-5.3. (Измененная

редакция, Изм. № 4). 5.4. Определение

массовой доли остаточного мономера 5.4.1. Сущность

метода Метод основан на

некомпенсационном потенциометрическом титровании остаточного винилацетата

раствором брома в ледяной уксусной кислоте. 5.4.2. Аппаратура, посуда, реактивы рН-метр

милливольтметр рН-673, иономер ЭВ-74 или других типов с аналогичными

метрологическими характеристиками. Весы

лабораторные общего назначения 2-го класса по ГОСТ

24104-88. Колба

Кн-1-250-29/32 ТХС по ГОСТ 25336-82. Колба 2-1000-2

по ГОСТ 1770-74. Мешалка

магнитная любого типа. Пипетка 2-1-10 и

2-1-50 по ГОСТ 20292-74. Бюретка

1-2-25-0,1 или 7-2-10 по ГОСТ 20292-74. Стакан В-1-150

или Н-1-250 по ГОСТ 25336-82. Цилиндры 1-50 и

1-5 по ГОСТ 1770-74. Бром по ГОСТ

4109-79, раствор брома в ледяной уксусной кислоте концентрации с (1/2Br2) = 0,1 моль/дм3 (0,1

н.), готовят растворением 2,7 см3 брома в 1 дм3 уксусной

кислоты в колбе. Кислота уксусная

по ГОСТ 61-75. Вода дистиллированная

по ГОСТ

6709-72. Калий йодистый

по ГОСТ 4232-74, раствор с массовой долей 10 %. Натрий

серноватистокислый по ГОСТ 27068-86, раствор концентрации с (Nа2S2О3×5Н2О)

= 0,1 моль/дм3 (0,1 н.), готовят из фиксанала или по ГОСТ

25794.2-83. Крахмал по ГОСТ

10163-76, раствор с массовой долей 1 %,. готовят по ГОСТ 4517-87. Спирт этиловый

технический по ГОСТ 17299-78. 5.4.3. Проведение

испытания В стакан вливают

10-15 см3 дистиллированной воды и взвешивают с точностью до

четвертого десятичного знака, вносят 2-3 г дисперсии и вновь его взвешивают с

той же точностью. Затем приливают дистиллированной воды до объема 100 см3

и 5 см3 ледяной уксусной кислоты. Стакан закрывают пробкой, в отверстия

которой вставляют платиновый электрод типа ЭТПЛ-01М (измерительный) и

хлорсеребряный электрод типа ЭВЛ-1МЗ (вспомогательный), присоединенные к

рН-метру, и носик бюретки. Стакан с содержимым помещают на магнитную мешалку.

Переключатель диапазонов устанавливают в положение «-1¸14»,

переключатель рода работ - в положение «+mV», включают мешалку и, как только показания рН-метра становятся

стабильными, начинают титровать 0,1 моль/дм3 раствором брома в ледяной

уксусной кислоте. В начале титрования стрелка прибора медленно отклоняется

вправо. По мере приближения к точке эквивалентности эти отклонения становятся

более резкими. Титрование проводят до тех пор, пока стрелка прибора,

отклонившись от одной капли вправо, не установится на определенном делении

шкалы и не останется в таком положении в течение 30-40 с. Потенциал системы в

конце титрования должен находиться в пределах 800-850 мВ. После испытания

платиновый и хлорсеребряный электроды ополаскивают водой или этиловым спиртом. Платиновый

электрод хранят в дистиллированной воде, хлорсеребряный электрод - в насыщенном

растворе хлористого калия. 5.4.4. Обработка

результатов Массовую долю

остаточного маномера (X) в

процентах вычисляют по формуле

где V - объем раствора брома концентрации точно 0,1 моль/дм3,

израсходованный на титрование дисперсии, см3; К - поправочный

коэффициент 0,1 моль/дм3 раствора брома; 0,0043 - масса

винилацетата, соответствующая 1 см3 раствора брома концентрации точно

0,1 моль/дм3, г; m - навеска дисперсии, г. За результат

анализа принимают среднее арифметическое результатов двух параллельных

определений, абсолютное расхождение между которыми не превышает допускаемое

расхождение, равное 0,02 %, при доверительной вероятности Р = 0,95. Результат

определения округляют до второго десятичного знака. Поправочный

коэффициент 0,1 моль/дм3 раствора брома определяют следующим

образом: В коническую

колбу Кн-1-250 вливают 50 см3 дистиллированной воды, 10 см3

раствора брома в уксусной кислоте и 10 см3 йодистого калия. Колбу с

содержимым выдерживают в темном месте 10 мин и выделившийся йод оттитровывают

раствором тиосульфата натрия, добавляя к концу титрования раствор крахмала. Поправочный

коэффициент (К) раствора брома вычисляют по формуле

где V - объем раствора тиосульфата натрия концентрации точно 0,1

моль/дм3 (0,1 н.), израсходованный на титрование, см3. Поправочный

коэффициент раствора брома определяют один раз в двое суток. 5.4.2-5.4.4.

(Измененная редакция, Изм. № 4). 5.4.5.

Допускается определение показателя по приложению 5. (Введен

дополнительно, Изм. № 5). Допускается

определение массовой доли сухого остатка по приложению 4. (Измененная

редакция, Изм. № 4, 5). 5.5.1. Метод

А 5.5.1.1. Аппаратура,

приборы Пинцет или

тигельные щипцы. Шкаф сушильный с

автоматической регулировкой температуры с точностью ± 2 °С. Чашки из

алюминия или жести диаметром 80-90 мм, высотой 8-10 мм и толщиной стенок около

1 мм; наружная поверхность чашки должна быть ровной и гладкой. Эксикатор 2-250

по ГОСТ 25336-82. Кальций

хлористый, прокаленный. (Измененная

редакция, Изм. № 3). 5.5.1.2. Проведение

испытания В сушильный

шкаф, нагретый до (115±2) °С, помещают четыре чистые чашки (шарик термометра со

ртутью должен находиться на одном уровне с чашками) и выдерживают в нем 15 мин

(до постоянной массы). Затем чашки помещают в эксикатор, охлаждают до комнатной

температуры в течение 20 мин и взвешивают попарно с погрешностью не более

0,0002 г. На середину наружной поверхности одной чашки из пары помещают (1±0,1)

г дисперсии, накрывают ее поверхностью другой чашки, прижимают и взвешивают с

той же погрешностью. После

взвешивания дисперсию равномерно распределяют по всей поверхности трением одной

чашки о другую, избегая вытекания дисперсии за края чашки. Чашки разъединяют и

помещают в сушильный шкаф, нагретый до требуемой температуры сушки. При определении

сухого остатка в непластифицированной дисперсии чашки помещают в сушильный

шкаф, нагретый до (115±2) °С, и сушат в течение 15 мин; при определении

сухого остатка в дисперсии, пластифицированной дибутилфталатом или

диизобутилфталатом или дибутилсебацинатом, сушильный шкаф нагревают до (105±2)

°С и сушат в течение 15 мин. После высушивания чашки осторожно пинцетом или

тигельными щипцами вынимают из сушильного шкафа и помещают в эксикатор на 20

мин для охлаждения до комнатной температуры. Затем парные чашки соединяют

наружными поверхностями и взвешивают с погрешностью не более 0,0002 г. (Измененная

редакция, Изм. № 1, 4). 5.5.1.3. Обработка

результатов Массовую долю

сухого остатка (Х1) в процентах вычисляют по формуле

где m - масса пары чашек с сухим остатком, г; т2 - масса пары

чашек с навеской дисперсии до сушки, г; т1 - масса пары чашек,

г. За результат

анализа принимают среднее арифметическое результатов двух параллельных

определений, абсолютное расхождение между которыми не превышает допускаемое

расхождение, равное 0,3 %, при доверительной вероятности Р = 0,95. (Измененная

редакция, Изм. № 4). 5.5.2, 5.5.3. (Исключены,

Изм. № 4). 5.6. Определение

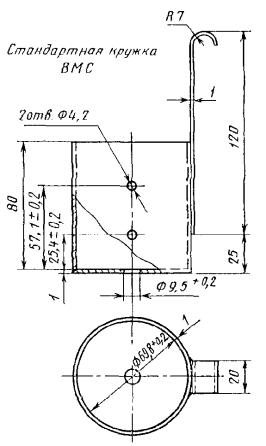

условной вязкости Кружка

стандартная ВМС, представляющая собой цилиндрический сосуд, изготовленный из

латуни или нержавеющей стали (черт. 2). Секундомер по

ГОСТ 5072-79. Термометр с

ценой деления не более 2 °С по ГОСТ 27544-87. (Измененная

редакция, Изм. № 4). 5.6.2. Проведение

испытания 5.6.2.1.

Условную вязкость по стандартной кружке ВМС определяют при (20±2) °С. Дисперсию

тщательно размешивают, наливают полную кружку, приподнимают ее и наблюдают за

уровнем дисперсии. Когда уровень дисперсии в кружке понизится и откроется

верхнее боковое отверстие, включают секундомер. Секундомер останавливают в тот

момент, когда уровень дисперсии достигает нижнего бокового отверстия. За показатель

вязкости принимают время истечения дисперсии от верхнего до нижнего отверстия

кружки, выраженное в секундах. За результат

анализа принимают среднее арифметическое результатов трех параллельных

определений, относительное расхождение между которыми не превышает допускаемое

расхождение, равное 10 % среднего результата, при доверительной вероятности Р

= 0,95. (Измененная

редакция, Изм. № 4). Неуказанные

предельные отклонения размеров Черт. 2 5.6.2.2. (Исключен, Изм. № 4). 5.7. Определение

динамической вязкости 5.7.1. Приборы Вискозиметр

ротационный Реотест любой марки. Термостат

водяной, поддерживающий температуру (25±1) °С. Цилиндр 1-100 по

ГОСТ 1770-74. (Измененная редакция,

Изм. № 3, 4). (Измененная

редакция, Изм. № 3). 5.7.3. Обработка

результатов Динамическую

вязкость (h), Па×с, вычисляют по

формуле

где a - показатель шкалы

вискозиметра; z - постоянная цилиндра, Па; f - фактор градиента сдвига, с. Величины z и f указаны в

инструкции на прибор. За результат

анализа принимают среднее арифметическое результатов двух параллельных

определений, относительное расхождение между которыми не превышает допускаемое

расхождение, равное 5 % среднего результата, при доверительной вероятности Р

= 0,95. (Измененная

редакция, Изм. № 1, 4). 5.9. Определение

совместимости дисперсии с пластификатором 5.9.1. Приборы, посуда и реактивы Электромотор

типа МШ-2 или другого типа. Мешалка из

нержавеющей стали или стекла, двухлопастная. Бюретка по ГОСТ

20292-74. Стакан

стеклянный по ГОСТ 25336-82. Дибутилфталат по

ГОСТ 8728-88. Диизобутилфталат

по нормативно-технической документации. (Измененная

редакция, Изм. № 1, 4). (200±10) г

дисперсии перемешивают в стакане в течение 2-3 мин мешалкой с частотой вращения

220-250 мин-1 и затем постепенно добавляют в течение 20-25 мин

требуемое количество пластификатора (в зависимости от марки). Совместимость

пластификатора с дисперсией проверяют каждые 30 мин нанесением дисперсии

стеклянной палочкой тонким слоем на стеклянную пластину. Отсутствие жирных

пятен пластификатора указывают на полную совместимость дисперсии с

пластификатором. Испытание проводят до полного совмещения дисперсии с

пластификатором. 5.10. Определение

морозостойкости 5.10.1. Сущность

метода Метод основан на

замораживании дисперсии при температуре минус (40±5) °С и оттаивании ее при

комнатной температуре. (Измененная

редакция, Изм. № 4). 5.10.2. Приборы, посуда и реактивы Камера

холодильная, обеспечивающая температуру (40±5) °С, или сосуд Дьюара,

охлаждаемый сухим льдом с ацетоном. Стаканы

полиэтиленовые с закрывающимися крышками вместимостью 250 см3 или

металлические цилиндры вместимостью 100 см3. (Измененная

редакция, Изм. № 1, 4). 5.10.3. (Исключен,

Изм. № 4). 5.10.4. Проведение

испытания Полиэтиленовый

стакан или металлический цилиндр заполняют (100±1) см3 непластифицированной

дисперсии, помещают в холодильник, где устанавливают температуру минус (40±5)

°С и выдерживают в таких условиях в течение 2 ч, после этого проводят

оттаивание дисперсии при температуре не ниже 20 °С в течение 2 ч. Замораживание и

оттаивание проводят не менее 4 раз, затем перемешивают дисперсию и визуально

определяют устойчивость к коагуляции: дисперсия не должна содержать

творожистого осадка (допускаются отдельные комочки). (Измененная

редакция, Изм. № 4). 5.11. Определение

осаждения при разбавлении 5.11.1. Сущность

метода Метод основан на

определении объема прозрачного водного слоя, образующегося при отстаивании

дисперсии, разбавленной до 20 %-ной концентрации, в течение 24 ч. Стакан В-400 или

Н-400 по ГОСТ 25336-82. Цилиндр 2-50 по

ГОСТ 1770-74. Вода

дистиллированная по ГОСТ 6709-72. (Измененная

редакция, Изм. № 1). 5.11.3. Проведение

испытания 20-25 г

поливинилацетатной дисперсии, взвешенной с погрешностью не более 0,01 г,

помещают в стакан, разбавляют дистиллированной водой до 20 %-ной концентрации и

тщательно перемешивают стеклянной палочкой. 50 см3 разбавленной

дисперсии вносят в измерительный цилиндр и оставляют в покое на 24 ч при комнатной

температуре, после чего замеряют объем отслоившегося прозрачного водного слоя. 5.11.4. Обработка результатов Осаждение при

разбавлении (Х3) в процентах вычисляют по формуле

где V - объем отслоившегося водного слоя, см3; V1 - исходный объем

поливинилацетатной дисперсии, см3. За результат

анализа принимают среднее арифметическое результатов двух параллельных

определений, абсолютное расхождение между которыми не превышает допускаемое

расхождение, равное 1 %, при доверительной вероятности Р = 0,95. (Измененная

редакция, Изм. № 4). 5.12. Определение

клеящей способности 5.12.1. Сущность метода Метод основан на

определении максимальной нагрузки, при которой расклеиваются образцы. Динамометр по

ГОСТ 13837-79 или машина разрывная со специальным устройством для закрепления

образца (максимальное усилие до 100 Н (10 кгс) с аналогичными метрологическими

характеристиками. Груз, создающий

давление около 0,001 МПа (0,01 кг/см2). Материал переплетный

(ледерин) по ГОСТ 8705-78, марка А. Кисть щетинная

конторская. 5.12.3. Подготовка

к испытанию Для испытания из

ледерина в долевом направлении вырезают две полоски длиной (100±0,5) мм и

шириной (15±0,5) мм. На изнаночную

сторону одной из полосок на участок длиной (20±0,5) мм от края полоски наносят

кистью тонким слоем дисперсию. Затем на нее

накладывают изнаночной стороной вторую полоску, точно совмещая края по всей

длине. Склеенные полоски помещают под груз и выдерживают в течение 1 ч при

комнатной температуре. Параллельно склеивают пять образцов. Перед испытанием

склеенные полоски выдерживают не менее 12 ч без груза при (20±2) °С. 5.12.2, 5.12.3. (Измененная

редакция, Изм. № 4). 5.12.4. Проведение

испытания В зажимы

разрывной машины закрепляют свободные концы ледериновых полосок и производят

разрыв. Скорость движения подвижного зажима при холостом ходе 7,2 м/ч (120

мм/мин). 5.12.5. Обработка

результатов Клеящую

способность дисперсии (Р), Н/м (кгс/см), вычисляют по формуле

где F - максимальная нагрузка, при которой расклеиваются образцы, Н

(кгс); b - ширина полоски, м (см). За результат

анализа принимают среднее арифметическое результатов пяти параллельных определений,

относительное расхождение между которыми не превышает допускаемое расхождение,

равное 20 % среднего результата, при доверительной вероятности Р = 0,95. (Измененная

редакция, Изм. № 4). 6. УПАКОВКА,

МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

(Измененная

редакция, Изм. № 4). 6.3. Транспортирование поливинилацетатной дисперсии - по ГОСТ

9980.5-86. Пластифицированную

дисперсию транспортируют при температуре не ниже 5 °С, непластифицированную -

не ниже минус 40 °С. В зимний период

пластифицированную дисперсию транспортируют в принадлежащих изготовителю или

потребителю цистернах с теплоизоляционным покрытием по ГОСТ

10674-82. Продолжительность транспортирования непластифицированной

дисперсии при температуре ниже 0 °С не должна превышать одного месяца. Пластифицированную

дисперсию в зимнее время поставляют раздельно с пластификатором, при этом к

обозначению марки дисперсии добавляют указание «В комплекте с пластификатором»

и дисперсию пластифицирует потребитель в соответствии с приложением 3. 6.2, 6.3.

(Измененная редакция, Изм. № 2, 4). (Измененная

редакция, Изм. № 2). 6.5. Замерзшую

непластифицированную дисперсию оттаивают в теплом помещении или разогревают в

таре до температуры не выше 80 °С без применения открытого огня и затем

тщательно перемешивают. (Измененная

редакция, Изм. № 1). 7. ГАРАНТИИ

ИЗГОТОВИТЕЛЯ

7.1.

Изготовитель гарантирует соответствие дисперсии требованиям настоящего

стандарта при соблюдении условий транспортирования и хранения. 7.2. Гарантийный

срок хранения дисперсии - 6 мес со дня изготовления. (Измененная

редакция, Изм. № 2, 4). ПРИЛОЖЕНИЕ

1

Справочное Соответствие

обозначений марок дисперсии

(Измененная

редакция, Изм. № 4). ПРИЛОЖЕНИЕ

2

Справочное

(Измененная

редакция, Изм. № 4). ПРИЛОЖЕНИЕ

3

Обязательное Инструкция по пластификации

дисперсии

Пластификацию

дисперсии проводят в емкостном аппарате из нержавеющей стали, алюминия или

эмалированном, снабженном перемешивающим устройством (мешалка рамного или

якорного типа с окружной скоростью перемешивания 3-5 м/с) при температуре 20-30

°С. Допускается проводить пластификацию при температуре 50 °С. В аппарат

загружают непластифицированную дисперсию, затем при работающей мешалке в

течение 1-2 ч порциями или непрерывно подают пластификатор. После окончания

загрузки всего количества пластификатора перемешивание продолжают в течение 3-4

ч. Полноту совместимости проверяют по п. 5.9

настоящего стандарта. Массу

пластификатора (m) в килограммах вычисляют

по формуле

где m - масса непластифицированной дисперсии, кг; X1 - массовая доля сухого остатка в

дисперсии, %; Х2 - массовая доля

пластификатора в пересчете на сухой остаток, %. (Измененная

редакция, Изм. № 4). ПРИЛОЖЕНИЕ

4

Рекомендуемое Определение сухого остатка при температуре 105 °СМС ИСО 1626-77 Пластмассы.

Водные дисперсии полимеров и сополимеров. Определение сухого остатка при

температуре 105 °С 1. Цель и область

применения Настоящий

стандарт устанавливает методику определения сухого остатка водных дисперсий при

температуре 105 °С. Методика подходит

для всех водных полимеров и сополимеров дисперсии, химически стабильных при

температуре испытания и не содержащих другие летучие вещества, например,

органические растворители. Остаток

непластифицированных водных полимерных и сополимерных дисперсий в основном

состоит из полимера и сополимера и небольшого количества добавок-эмульгаторов,

защитных коллоидов и др. Сухой остаток

пластифицированных дисперсий содержит в себе пластификатор. В условиях

температуры и времени, установленных настоящим стандартом, в продукте не должно

происходить никакой термической деградации, в противном случае следует

использовать другие условия и точно указать их в отчете. 2. Принцип Сушка в печи при

температуре 105 °С в течение 1 ч испытуемого количества дисперсии,

распределенной по поверхности в виде тонкого равномерного слоя, с последующим

взвешиванием сухого остатка. 3. Аппарат 3.1. Аппарат

для распределения и выпаривания Очень важно

равномерно распределить пленку толщиной 0,15 мм по поверхности, для чего можно

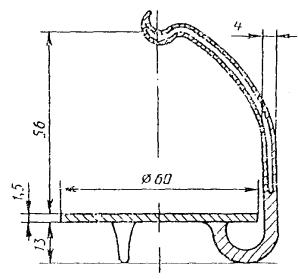

использовать один из перечисленных ниже приборов. 3.1.1 Аппарат А (черт. 1, 2, 3). Состоит из двух

стеклянных тарелок диаметром 60 мм; одна из которых снабжена держателем для

другой. Внутренние круговые поверхности тарелок должны быть совершенно плоские

и гладкие. Куски алюминиевой

фольги толщиной 0,1 мм прямоугольной формы размером 60´120 мм. Примечание. Аппараты, описанные в пп. 3.1.1 и 3.1.2,

рекомендуются для очень вязких дисперсий, потому что они способны размазывать

пленку автоматически. Металлическая или

стеклянная тарелка диаметром 70 мм с краем (минимальная высота 3 мм). Примечание. Аппарат рекомендуется для очень жидких дисперсий, так как

не допускает перелива. 3.2. Печь с естественной воздушной вентиляцией и контролируемой

температурой (105±2) °С. 3.3. Сушилка, состоящая из подходящего осушителя, например,

хлорида кальция или силикагеля. 3.4. Весы с

точностью до 0,0001 г. 4. Ход

определения 4.1. Использование

аппарата А 4.1.1. Устройство

(п. 3.1.1) (см. черт 3) помещают в печь (п. 3.2) с контролируемой температурой (105+2) °С. Через ~30 мин охлаждают в

сушилке (п. 3.3) в течение ~30 мин и

взвешивают с точностью до 0,0001 г. 4.1.2. С помощью

стеклянной палочки или маленькой лопаточки наливают (1+0,2) г дисперсии в центр

нижней тарелки. Для удобства верхнюю тарелку снимают. Верхнюю тарелку

кладут на нижнюю, слегка прижав ее. Дисперсия, зажатая между тарелками,

распределяется равномерно. Диаметр тарелок такой, что если в центр нижней

тарелки налито указанное выше количество дисперсии, то перелива можно избежать. Если дисперсия

очень жидкая, проверяют, нет ли перелива. Взвешивают все с

точностью до 0,001 г. 4.1.3. Разделяют

тарелки и подвешивают верхнюю на упор. Вес устройство

помещают в печь при контролируемой температуре (105±2) °С на (60+5) мин. 4.1.4. Устройство

вынимают из печи, помещают в эксикатор и охлаждают в течение ~30 мин. Взвешивают с

точностью до 0,0001 г (верхняя тарелка подвешена на упоре). 4.2. Использование

аппарата В 4.2.1. В печь (п.

3.2) помещают прямоугольник из

фольги (п. 3.1.2) на ~30 мин при

контролируемой температуре (105±2) °С. Охлаждают в эксикаторе (п. 3.3) в течение ~30 мин. Взвешивают с

точностью до 0,0001 г. 4.2.2.

Прямоугольник складывают вдвое, чтобы получился квадрат, отмечают сгиб, затем

раскрывают лист. В центр одного

квадрата наливают (1,0+0,2) г испытуемой дисперсии, аккуратно складывают лист

снова, и слегка прижимая пальцами, по возможности ровнее распределяют материал,

не допуская его вытекания из наружных кромок. Взвешивают с

точностью до 0,0001 г. 4.2.3. Полностью

раскрывают лист, помещают в печь с контролируемой температурой (105+2) °С на

(60+5) мин. 4.2.4. Вынимают лист

из печи, помещают в осушитель и охлаждают ~30 мин. Взвешивают лист с

точностью до 0,0001 г. 4.3. Использование

аппарата С 4.3.1. Тарелку

(п. 3.1.3) помещают в печь (п. 3.2) на ~30 мин с контролируемой

температурой (105+2) °С. Охлаждают в эксикаторе (п. 3.3) в течение 30 мин, затем взвешивают с точностью до

0,0001 г. 4.3.2. На тарелку

наливают (1,0+0,2) г дисперсии. Быстро все

взвешивают с точностью до 0,0001 г. 4.3.3. Дисперсию

по возможности быстрее распределяют по всей поверхности тарелки. 4.3.4. Тарелку

помещают в печь с контролируемой температурой (105+2) °С на (60+5) мин. 4.3.5. Тарелку

вынимают из печи. Дисперсия должна быть распределена полностью. В противном

случае желательно для проведения испытания использовать другой тип аппарата. Охлаждают тарелку

в эксикаторе (~30 мин). 4.3.6. Взвешивают

тарелку с точностью до 0,0001 г. 5. Обработка

результатов 5.1. Сухой

остаток при 105 °С испытуемой дисперсии выражается в виде процентного отношения

к первоначальной массе по формуле

где m0 - масса испытуемого количества дисперсии, г; m1 - масса сухого остатка, г. 5.2. Проведение

двух определений Результаты должны

согласоваться в пределах 0,5 % от абсолютного значения. В противном случае

следует проводить дополнительные определения до тех пор, пока два

последовательных результата не удовлетворят этому условию. 5.3. В качестве

окончательного результата принимают среднее результатов этих определений. 6. Запись

испытания В отчет по

испытанию следует включить: а) характеристику

испытуемого продукта; б) используемый

аппарат (А, В, С или другой); в) сухой остаток. Аппарат А Рис. 1. Нижняя

стеклянная тарелка Рис. 2. Верхняя

стеклянная тарелка Рис. 3.

Расположение тарелок Приложение

4 (Введено дополнительно, Изм. № 5). ПРИЛОЖЕНИЕ

5

Рекомендуемое ОПРЕДЕЛЕНИЕ БРОМНОГО

ЧИСЛА

МС ИСО 3499-76

«Пластмассы. Дисперсии водные гомополимеров и сополимеров винилацетата 1. Назначение и

область применения Настоящий

стандарт устанавливает метод определения бромного числа водных дисперсий

гомополимеров и сополимеров винилацетата. Примечание. В некоторых случаях, когда этот метод применяют к

немодифицированным дисперсиям гомополимеров винилацетата, можно рассчитывать

также и остаточное содержание мономера (п. 7,

примечание). 2. Определение Бромное число -

количество граммов свободного брома (Вr),

израсходованное в условиях испытания для 100 г пробы. 3. Сущность

метода Сущность метода

заключается в бромировании остаточного винилацетата и других присутствующих

веществ, которые подвергаются бромированию обработкой пробы в растворе кислоты

с избытком раствора бромат-бромида калия. Определение

излишков брома при добавлении раствора йодистого калия и титрования

освободившегося йода стандартным титрованным раствором тиосульфата натрия.

Расчет бромного числа. 4. Реактивы Для анализов

используют только реактивы установленной аналитической чистоты и

дистиллированную воду или воду эквивалентной чистоты. 4.1.

Метанол 4.2. Кислота соляная (Q = 1,18 г/см3). Примечание. Вместо раствора бромат-бромида калия можно использовать

бромную воду. 4.4. Калий

йодистый, раствор 200 г/дм3 4.5. Тиосульфат

натрия, стандартный титрованный 0,2 н. раствор. 5. Аппаратура Обычное

лабораторное оборудование, а также указанное в пп. 5.1-5.3. 5.1. Колбы

конические вместимостью 500 см3 со шлифованными притертыми

стеклянными пробками. 5.3. Весы с

точностью взвешивания до 0,01 г. 6. Проведение

испытания 6.1. Определение Пробу массой 7-9

г, взятую для испытания, помещают в коническую колбу и взвешивают с точностью

до 0,01 г. Добавляют 50 см3

воды, тщательно перемешивают и добавляют 200 мл метанола (п. 4.1). Добавляют 40 см3

соляной кислоты (п. 4.2), вставляют

притертую пробку, колбу тщательно встряхивают, чтобы перемешать содержимое.

Бюреткой (п. 5.2) добавляют

достаточное количество раствора бромата-бромида (п. 4.3), пока не появится устойчивая желтая окраска.

Продолжают добавлять раствор, чтобы количество его в миллилитрах составляло

целое число. Колбу плотно

закрывают пробкой, и реакция продолжается в течение 2 мин. В колбу добавляют

5 см3 раствора йодистого калия. Снова закрывают колбу для

предотвращения потери брома, встряхивают ее, и реакция продолжается еще 1 мин. Полученный йод

титруют стандартным титрованным раствором тиосульфата натрия до тех пор, пока

не исчезнет окраска. Примечание. Конец титрования определяют потенциометрически. Этот метод

представляет особую ценность, если конец титрования выражен нечетко. В этих же

условиях проводят второе определение. 6.2. Контрольный

опыт Контрольный опыт

проводят, используя те же количества реактивов, тот же объем раствора

бромат-бромида калия, ранее установленный во время определения, но без опытной

пробы. 7.1. Метод

расчета Бромное число (NBr) дисперсии вычисляют по формуле

где V1 - объем стандартного титрованного раствора тиосульфата натрия

для контрольного опыта, см3; V2 - объем стандартного титрованного

раствора тиосульфата натрия для определения, см3; Т - нормальность

стандартного титрованного раствора тиосульфата натрия (обычно 0,2 н.); m - масса пробы, г. Результаты

выражают с точностью до 0,1. Примечание. Если метод применяют для

немодифицированных дисперсий гомополимеров винилацетата, содержание остаточного

мономера в процентах от массы вычисляют по формуле

где V1, V2, Т и т - имеют те

же определения, что и в предыдущей формуле. 7.2. Воспроизводимость Результаты

испытаний, проводимых девятью лабораториями на семи дисперсиях, указаны в

таблице.

8. Протокол

испытания В протокол

испытания включают следующие данные: а) условные

обозначения испытуемой водной дисперсии; б) ссылку на

настоящий международный стандарт; в) результаты и

метод выражения бромного числа и остаточного содержания мономера; г) все

непредвиденные обстоятельства, замеченные во время испытания; д) любые

действия, не включенные в настоящий международный стандарт или рассматриваемые

как произвольные. Приложение 5 (Введено дополнительно, Изм. № 5). ИНФОРМАЦИОННЫЕ

ДАННЫЕ 1. РАЗРАБОТАН И ВНЕСЕН

Министерством химической промышленности СССР РАЗРАБОТЧИКИ Б.

И. Сажин, М. Э. Розенберг, В. В. Громова, В. М. Южин, С. С. Никитина, Л. Г.

Мазова 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ

Постановлением Государственного комитета СССР по стандартам от 30.12.80 № 6182 3. ВЗАМЕН ГОСТ 18992-73 4. ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. ПЕРЕИЗДАНИЕ (июль 1990 г.) с Изменениями № 1, 2, 3, 4,

утвержденными в октябре 1983 г., декабре 1986 г., сентябре 1988 г., марте 1990

г. (ИУС 2-84, 3-87, 12-88, 6-90) СОДЕРЖАНИЕ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|