|

|

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ СТРОИТЕЛЬСТВА (ГОССТРОЙ СССР) ИНСТРУКЦИЯ ПО ПРОЕКТИРОВАНИЮ И МОНТАЖУ СЕТЕЙ ВОДОСНАБЖЕНИЯ И КАНАЛИЗАЦИИ ИЗ ПЛАСТМАССОВЫХ ТРУБ СН 478-80 (с изменениями от 26 июня 1985 г.) Утверждена постановлением Государственного комитета СССР по

делам строительства от 31 июля 1980 г. № 117

Разработана СКТБ Энергопромполимер Минэнерго СССР, Союзводоканалпроектом Госстроя СССР, НИИ Мосстроя Главмосстроя при Мосгорисполкоме, Бальнеотехнической партией конторы Геоминвод Института курортологии и физиотерапии Минздрава СССР при участии НИИ санитарной техники Минстройматериалов СССР и ВНИИСТ Миннефтегазстроя. Отражает последние достижения отечественного и зарубежного опыта строительства и эксплуатации сетей из пластмассовых труб, а также данные научно-исследовательских институтов по гидравлическим исследованиям трубопроводов и фасонных частей. С вводом в действие настоящей Инструкции утрачивает силу «Инструкция по проектированию и монтажу водопроводных и канализационных сетей из пластмассовых труб» (СН 478-75). Для инженеров и техников, работающих в области водоснабжения и канализации.

Табл. 35, ил. 23.

В разработке Инструкции принимали участие: кандидаты техн. наук А. Я. Добромыслов, А. Л. Глезер, В. И. Гольдин (СКТБ Энергопромполимер); инж. И. Б. Монастырский (Союзводоканал-проект); кандидаты техн. наук Я. Б. Алескер, А. В. Сладков; инж. А. А. Отставнов (НИИ Мосстроя); канд. техн. Наук В. П. Евстафьев; инж. Л. Д. Павлов, (Геоминвод); канд. техн. наук К. И. Зайцев (ВНИИСТ); канд. техн. наук С. В. Ехлаков (НИИСТ).

Редакторы — инженеры Б. В. Тамбовцев, Н. А. Шишов (Госстрой СССР), кандидаты техн. наук А. Я. Добромыслов (СКТБ Энергопромполимер), Я. Б. Алескер, А. В. Сладков (НИИ Мосстрой), Л. Г. Слёз (МакИСИ). Опечатки в Инструкции СН 478-80

При издании Инструкции по проектированию и монтажу сетей водоснабжения и канализации из пластмассовых труб (СН 478-80) допущены следующие опечатки. 1. п. 1.8. Ссылку на п. 6.3 следует заменить на п. 6.5. 2. Табл. 4. В абзацах с двенадцатого по шестнадцатый области применения типов соединения пластмассовых труб следует читать:

способ соединения области применения

на свободных фланцах и то же, от 235 мм и выше приваренных сегментных упорах

на приварных фланцах напорные до давления 0,25 Мпа (2,5 кгс/см2) и безнапорные трубопроводы для присоединения к арматуре, металлическим фасонным частям и трубам диаметром от 50 мм и выше

на свободном фланце с напорные и безнапорные конусной отбуртовкой трубопроводы для присоеди- нения к арматуре, металлическим фасонным частям и трубам диаметром от 50 мм и выше

на накидной гайке с напорные и безнапорные конусной отбуртовкой трубопроводы для присоеди- нения к резьбовым частям арматуры, металлическим резьбовым деталям и санитарно-техническим приборам диаметром до 50 мм

на накидной гайке с то же формованным буртом

3. п. 11.14. После слов «Значения продольных усилий» дополнить словами «в тс». 4. Приложение 4. Под рядами I, II, III, IV и V следует читать соответственно «тип Л, тип СЛ, тип С, тип Т и тип ОТ». 5. Приложение 9. первый абзац следует читать: ПНП 160 Л — — — СЛ ¸ ¸ ¸ седьмой абзац следует читать: ПВП 280 Л — — — в глинах, суглинках и супесях СЛ ¸ до 4,5 — трубы укладывать при усло- С ¸ — до 1,5 вии уплотнения грунта восьмой абзац следует читать: ПВП 315 Л — — — в глинах, суглинках и супесях СЛ ¸ до 4,5 — трубы укладывать при усло- С ¸ ¸ ¸ вии уплотнения грунта

ПВП 355 Л — — — в песках трубы укладывать СЛ до 6 до 6 до 5,5 при условии простого уплот- нения грунта; в суглинках, супесях и глинах укладывать только на спрофилированное основание при условии тщательного уплотнения грунта

С ¸ ¸ ¸ в глинах трубы укладывать при условии уплотнения грунта

ПВП 400 Л — — — то же СЛ до 6 до 6 до 5 С ¸ ¸ ¸

ПВП 450 Л — — — то же СЛ до 6 до 6 до 4

Постановлением Госстроя СССР от 25 мая 1990 г. № 51 утверждено и с 1 июля 1990 г. Введено в действие разработанное ВНИИ ВОДГЕО Госстроя СССР с участием ЦНИИЭП инженерного оборудования Госкомархитектуры при Госстрое СССР публикуемое ниже изменение № 1 СНиП 3.05.04—85 «Наружные сети и сооружения водоснабжения и канализации», утвержденного постановлением Госстроя СССР от 31 мая 1985 г. № 73. Этим же постановлением признаны утратившими силу с 1 июля 1990 г.: раздел 11 Инструкции по проектированию и монтажу сетей водоснабжения и канализации из пластмассовых труб (СН 478-80), утвержденной постановлением Госстроя СССР от 31 июля 1980 г. № 117; разделы 16, 17 и 18 приложения к постановлению Госстроя СССР от 11 мая 1983 г. № 92 «Об изменении Инструкции по проектированию и монтажу сетей водоснабжения и канализации из пластмассовых труб СН 478-80».

Требования настоящей Инструкции должны выполняться при проектировании и монтаже наружных и внутренних сетей водоснабжения и канализации, прокладываемых с применением пластмассовых труб наружным диаметром до 630 мм из полиэтилена низкой плотности (ПНП), полиэтилена высокой плотности (ПВП), поливинилхлорида (ПВХ) полипропилена (ПП). Настоящая Инструкция не распространяется на проектирование внутреннего противопожарного водопровода и трубопроводов, транспортирующих абразивные среды (песок, золу, шлак). В Инструкции приведены особенности проектирования и монтажа водопроводных и канализационных сетен из указанных пластмассовых труб, обладающих специфическими свойствами. А. ПРОЕКТИРОВАНИЕ

ВОДОПРОВОДНЫХ И КАНАЛИЗАЦИОННЫХ СЕТЕЙ 1. Общие указания 1.1. При проектировании сетей водопровода и канализации следует принимать пластмассовые трубы, изготовленные методом непрерывной шнековой экструзии, и фасонные части к ним, изготовленные из того же материала по соответствующим техническим условиям.

Таблица 1

1.2. Основные физико-механические свойства пластмассовых труб при температуре +20° С приведены в табл. 1, а химическая стойкость — в табл. 2. При замерзании жидкости в полиэтиленовых трубах они не разрушаются, а увеличиваются в диаметре. При оттаивании жидкости трубы вновь приобретают прежний размер. 1.3. Для сетей водопровода, водостоков и наружных сетей канализации следует применять напорные трубы и фасонные части из ПВП, ПНП, ПП и непластифицированного ПВХ. Сортаменты напорных труб и литых фасонных частей приведены в прил. 1—7. Для внутренних безнапорных трубопроводов следует применять канализационные трубы и фасонные части из

Таблица 2

Условные обозначения: С— стоек, УС — условно-стоек, НС — не стоек.

ПВП, ПНП, ПВХ. Сортаменты канализационных труб и фасонных частей приведены в прил. 8.

Примечания: 1. При выборе

труб и фасонных частей по сортаментам, приведенным в прил. 1—8, необходимо

также использовать данные заводов-изготовителей о номенклатуре изделий, выпускаемых

в данное время. 2. Для пластмассовых

трубопроводов допускается применение фасонных частей, изготовляемых из

пластмассовых труб методами сварки и формования, а также металлических фасонных

частей и переходных элементов 3. Пластмассовые сварные

фасонные части для напорных трубопроводов, прокладываемых из труб типов Л, СЛ,

С, должны изготовляться из труб на один тип выше, а для труб типа Т — из металла

или труб типа Т с последующим усилением сварных швов. 1.4. Для сетей водопровода и канализации допускается применение других видов пластмассовых труб и фасонных частей, в том числе зарубежного производства; при этом при подаче по ним воды на хозяйственно-питьевые нужды требуется дополнительное согласование с органами санитарно-эпидемиологической службы. Применение указанных труб должно осуществляться с учетом рекомендаций поставщиков. 1.5. Для выполнения неразъемных соединений необходимо применять трубы и фасонные части из однородного полимерного материала. Применение труб и фасонных частей из разнородных материалов для выполнения неразъемных соединений не допускается. 1.6. При транспортировке по трубам воды и нетоксичных жидкостей (к которым материал труб химически стоек), имеющих температуру до 20° С, давление в трубопроводе нс должно превышать: для труб типа Л (легкий) — 0,25 МПа (2,5 кгс/см2); СЛ (среднелегкий) — 0,4 МПа (4 кгс/см2); С (средний) — 0,6 МПа (6 кгс/см2); Т (тяжелый) — 1 МПа (10 кгс/см2). 1.7. Выбор материала и типа труб следует производить с учетом условий работы трубопроводов, температуры и агрессивности транспортируемых жидкостей, а также срока службы трубопроводов по графикам на рис. 1—4. При транспортировке жидкостей с токсичными свойствами, к которым материал труб химически стоек, и нетоксичных сред, к которым материал труб условно стоек, рабочее давление следует определять по графикам на рис. 1—4, с учетом коэффициентов, приведенных в табл. 3. Изменение срока службы трубопровода не влияет на величину коэффициента. В системах безнапорной канализации для труб из ПВП и ПНП допускается (при залповых расходах жидкости) кратковременное повышение температуры транспортируемой среды до 100° С, в трубах из ПВХ-100 — до 65° С. 1.8. При подземной прокладке пластмассовых трубопроводов в обычных и особых природных и климатических условиях (сейсмические районы, просадочные грунты, подрабатываемые территории, вечномерзлые грунты) должны соблюдаться требования по транспортировке, разгрузке, хранению, монтажу и сварке труб, приведенные в пп. 6.1, 6.3, 6,6, 8.19, 10.15 и 11.4 настоящей Инструкции. При этом при температуре наружного воздуха ниже минус 10°С рекомендуется применять трубы из ПВП и ПНП. Пластмассовые трубы типа Л при минусовой температуре наружного воздуха для напорных трубопроводов применять не рекомендуется. 1.9. Основным расчетом пластмассовых труб при действии внешних нагрузок является расчет на деформацию поперечного сечения труб (укорочение вертикального диаметра) с учетом отпора грунта.

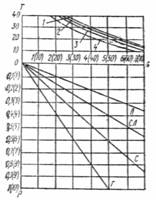

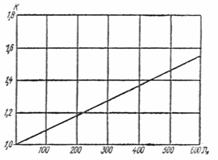

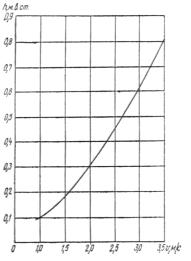

Рис. 1.

Номограмма для определения рабочего давления в трубопроводе из ПНП в

зависимости от срока службы трубопровода и температуры транспортируемой среды

Л, СЛ, С, Т — типы труб; Р — величина

допустимого рабочего давления в трубе, МПа (кгс/см2); Т — температура транспортируемой среды, °С; s

— величина напряжений в теле трубы, МПа (кгс/см2). Срок службы

трубопровода: 1 — 11,4 года; 2 — 15 лет; 3 — 25 лет; 4 — 50 лет.

Допустимые значения относительного укорочения вертикального диаметра сечения трубы при расчете на деформацию должны составлять для труб из ПВП и ПНП — 5%, ПП — 4%, ПВХ — 3,5%.

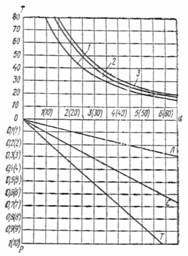

Рис. 2. Номограмма для определения рабочего

давления в трубопроводе из ПВП в

зависимости от срока службы трубопровода и температуры транспортируемой среды

Л, СЛ, С, Т — типы труб; Р — величина допустимого рабочего давления в

трубе, МПа (кгс/см2); Т — температура

транспортируемой среды, °С; s

— величина напряжений в теле трубы, МПа (кгс/см2). Срок службы трубопровода: 1 — 11,4 года; 2 — 15

лет; 3 — 25 лет; 4 — 50 лет.

Рис. 3.

Номограмма для определения рабочего давления в трубопроводе из ПП в

зависимости от срока службы трубопровода и температуры транспортируемой среды

Л, С, Т — типы труб; Р — величина допустимого рабочего давления в трубе, МПа (кгс/см2);

Т — температура транспортируемой

среды, °С;

s — величина напряжений в теле трубы, МПа

(кгс/см2). Срок службы трубопровода: 1 — 50 лет; 2 — 25 лет; 3 — 11,4 года.

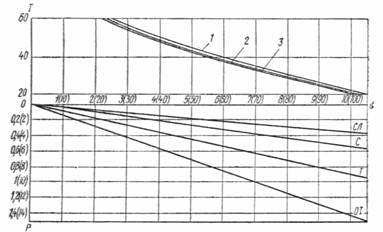

Рис. 4.

Номограмма для определения рабочего давления в трубопроводе из ПВХ-100 в

зависимости от срока службы трубопровода

СЛ, С, Т, ОТ — типы труб; Р — величина допустимого рабочего давления в трубе, МПа (кгс/см2);

Т — температура транспортируемой

среды, °С;

s —величина напряжений в теле трубы, МПа

(кгс/см2). Срок службы трубопровода: 1 — 11,4 года; 2 — 30

лет; 3 — 50 лет.

Таблица 3

1.10. Максимальная глубина заложения пластмассовых труб при укладке сетей канализации не должна превышать величин, указанных в прил. 9; для сетей водопровода из труб типа С и Т — не более 3,5 м. При необходимости укладки труб на большей глубине или труб другого типа следует производить их расчет па прочность. 1.11. Глубина заложения сетей водопровода из пластмассовых труб должна быть на 0,5 м больше расчетной глубины проникания в грунт нулевой температуры. Минимальная глубина заложения должна быть не менее 1 м до верха трубы, проложенной под поверхностью с интенсивным движением транспорта, и до 0,7 м — под поверхностью с незначительным движением транспорта.

Примечание. При

соответствующем обосновании теплотехническими расчетами и расчетами на

прочность минимальная глубина заложения может быть уменьшена, но должна быть не

менее 0,5 м. 1.12. Для устройства канализационных стояков в жилых зданиях следует применять канализационные трубы и фасонные части диаметрами 50, 90 и 110 мм. 1.13. Для устранения передачи усилий на пластмассовые трубопроводы от установленной арматуры надлежит предусматривать ее самостоятельное крепление к строительным конструкциям или санитарно-техническим приборам. 1.14. Выбор типа соединений труб следует производить в зависимости от конкретных условий работы и прокладки трубопроводов, а также материала труб и вида фасонных частей. Неразъемные соединения труб из ПВП, ПНП, ПП должны выполняться при помощи сварки контактным нагревом; труб из ПВХ — склеиванием или газовой прутковой сваркой. Фланцевые соединения и соединения с накидной гайкой должны предусматриваться, как правило, только в местах установки на трубопроводе арматуры или присоединения к оборудованию. Эти соединения должны быть расположены в местах, доступных Для осмотра и ремонта. Типы соединений пластмассовых труб приведены в табл. 4.

Таблица 4

1.15. Величину температурного удлинения трубопровода Dl следует определять по формуле

где a — коэффициент линейного расширения, принимаемый для: ПВП и ПНП — 2,2×10-4; ПВХ — 0,8×10-4; ПП — 1,1×10-4, °С-1; Dt — максимальная разность температур во время монтажа трубопровода и в период его эксплуатации, °С; l — первоначальная длина трубопровода в момент укладки, м.

2. Гидравлический расчет напорных и безнапорных трубопроводов 2.1. Определение потерь напора i по длине напорных трубопроводов следует производить по формулам:

где lн — коэффициент сопротивления трения по длине напорного трубопровода; vср — средняя скорость течения жидкости, м/с; g — ускорение свободного падения, м2/с; Dp — расчетный диаметр трубопровода, м, равный: Dp = 0,5 (2Dн + DDн – 4S – 2DS); Dн — наружный диаметр трубопровода, м; DDн — допуск на наружный диаметр трубопровода, м; S —толщина стенки трубы, м; DS — допуск на толщину стенки трубы, м; bн — число подобия режимов течения жидкости;

vt — коэффициент кинематической вязкости жидкости при температуре t °С, м2/с.

Примечания: 1. При bн £ 1 (ламинарный режим течении) формулы (2) — (4) недействительны; при bн > 2 (квадратичная область

гидравлических сопротивлений турбулентного режима течения жидкости) следует

принимать bн = 2. 2. Допускается производить

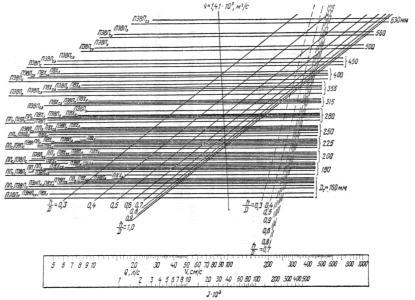

гидравлический расчет напорных пластмассовых трубопроводов по номограмме (рис.

5). Правила пользования

номограммой следующие. Для решения системы уравнений

постросна номограмма из выровненных точек. Она состоит

из семейства дуг Dp и

параллельных шкал q, t, v,

1000it и 1000i10, где i10 и it — значения i при t = 10° С и некотором значении t, отличном от 10° С. На номограмме приведен

ключ пользования. Пусть по заданным значениям Dp и

q требуется найти значение v

и значения i при t = 10° С и некотором значении t, отличном от 10° С. Перемещая линейку по

номограмме, находим такое положение линейки, при котором край ее касается

заданной дуги Dp и

проходит через заданную точку шкалы q. В

пересечении края линейки со шкалами v

и 1000i10 читаем ответы v и 1000i10. Далее вращаем край линейки около найденной точки

шкалы 1000i10 до тех пор, пока

Рис. 5.

Номограмма для гидравлического расчета напорных трубопроводов из пластмассовых

труб

он не пройдет через заданную точку шкалы t. Ответ 1000it читаем в точке пересечения края линейки со шкалой

1000it. Пример.

Определить по номограмме значения v

и i при t = 10° С и i при t = 40° С в трубе из полиэтилена

высокой плотности типа СЛ с наружным диаметром Dн = 50 мм (внутренний диаметр Dp =

46 мм), если труба пропускает расход q = 3,5 л/с. По номограмме с

помощью двух наложений линейки находим v = 2,1 м/с, 1000i10 = 110 и 1000i40 = 100. Следовательно, i = 110 при t = 10° С и i = 100 при t = 40° С. При расчете напорных канализационных

трубопроводов, транспортирующих бытовые стоки, следует учитывать вязкость v = 1,41×10-6 м2/с,

что соответствует температуре воды 7° С. 3. Коэффициент кинематической

вязкости воды в зависимости от температуры следует принимать по табл. 5.

Таблица 5

2.2. Величину коэффициента сопротивления стыкового соединения, выполненного сваркой встык, следует определять по формуле

где А — коэффициент, равный 0,25 Dp при при Dгр — высота грата, определяемая в соответствии с п. 8.6, мм;

Re’ = Re × 10-4; (5) В — коэффициент, равный 1,6 для труб диаметром до 50 мм и 1,3 — больше 50 мм.

Примечание. Допускается

суммарные потери напора в прямолинейном трубопроводе, с учетом сварных стыковых

соединений hпр, определять по формуле hпр = Kil, (6) где К —

коэффициент, определяемый по графику (рис. 6); l — длина расчетного участка,

м.

Рис. 6.

Значение коэффициента К в зависимости

от наружного диаметра трубопровода

Для всех остальных типов стыковых соединений коэффициент К в формуле (6) следует принимать равным 1.1. 2.3. Величину коэффициента сопротивления односегментных колен, изготовленных контактной сваркой встык, следует определять по формуле

где A’ —

коэффициент, равный 11 при при т — показатель степени, равный: при Dр £ 50 мм при Dр > 50 мм

Примечания: 1. Допускается

потери напора h1 в односегментном колене

определять в зависимости от скорости движения жидкости по графику (рис. 7). 2. Суммарные потери напора в

отводах, установленных на расчетном участке, следует определять по формуле h0 = h1

n, (8)

где п —

количество отводов.

2.4. Суммарные потери напора па расчетном участке сети следует определять по формуле h = Kil + h1 n. (9)

2.5. Гидравлический расчет безнапорных канализационных трубопроводов следует производить по формуле

где i — уклон трубопровода; lб — коэффициент сопротивления трения по длине безнапорного трубопровода, равный:

где vср — средняя скорость течения жидкости, м/с; Вб — параметр, равный:

R — гидравлический радиус, соответствующий расчетному наполнению трубопровода, м; v20 — коэффициент кинематической вязкости воды при температуре +20° С, принимаемый по табл. 5; vt — коэффициент кинематической вязкости воды при температуре t°С.

Примечания: 1. При половинном

и полном наполнениях трубопровода, а также при приближенных расчетах

допускается определять параметр Вб

по формуле 2. При Вб £ 1

(ламинарный режим течения) формулы (10) — (12) недействительны: при Вб > 2 (квадратичная область гидравлических сопротивлений

турбулентного течения жидкости) следует принимать Вб = 2. 3. При расчетном наполнении

трубопровода, равном или более 0,3 его диаметра, допускается пользоваться

таблицами, приведенными в «Методике гидравлического расчета самотечных

канализационных трубопроводов из пластмасс. Расчетные таблицы» (М., ЦИНИС

Госстроя СССР, 1976), а также номограммой рис. 8, составленной для бытовых

сточных вод с кинематической вязкостью vt = 1,4 × 10-6 м2/с. 4. Правила пользования

номограммой следующие. Линейку накладывают на номограмму таким образом, чтобы

расчетное значение уклона трубопровода (шкала уклонов — нижняя шкала линейки)

совпало с линией вязкости на номограмме. Далее перемещают линейку вверх или

вниз по номограмме (расчетное значение уклона трубопровода все время остается

на линии вязкости) до совпадения расчетных значений расхода жидкости (шкала

расходов —

верхняя шкала линейки) и наполнения (наклонные линии 2.6. При определении проектного уклона безнапорного трубопровода расчетное значение i следует умножить на коэффициент потерь напора в стыковых соединениях канализационных труб, равный: для сварных соединений пластмассовых труб диам. 50—63 мм — 1,1; диам. 75—90 мм — 1,08; диам. 110—160 мм — 1,07; диам. 225—630 мм — 1,06; для раструбных соединений пластмассовых труб диам. 50—110 мм — 1,017; диам. 110—225 мм —1,015; диам. 225—630 мм — 1,01.

Рис. 7. Потери

напора в односегментном колене

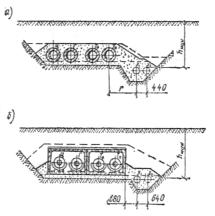

3. Проектирование наружных трубопроводов 3.1. Способ прокладки трубопроводов из пластмассовых труб, как правило, следует предусматривать подземный. Допускается параллельная прокладка пластмассовых водопроводов без теплоизоляции при совмещенной прокладке с трубопроводами горячего водоснабжения и теплоснабжения, укладываемых в земле или канале (рис. 9). При этом расстояние r между осями пластмассового водопровода и ближайшего теплопровода и минимальную глубину заложения водопровода hмин следует принимать по табл. 6. Допускается также подземная прокладка пластмассовых водопроводов без теплоизоляции в каналах или туннелях отдельно или совместно с другими инженерными

Рис. 8. Номограммы для гидравлического расчета пластмассовых канализационных труб

Таблица 6

Примечания: 1. При укладке

трубопроводов горячего водоснабжения или теплоснабжения в канале (рис. 9)

расстояние в свету между наружной поверхностью труб водопровода и стенкой канала

надлежит принимать 600 мм. 2. При соответствующем

теплотехническом расчете допускается совмещенная прокладка в земле или канале и

по другим проектным вариантам. При этом температура на наружной поверхности

пластмассового трубопровода в период эксплуатации не должна превышать

максимальной температуры транспортируемой среды.

Рис. 9. Схемы

совмещенной прокладки пластмассовых трубопроводов: а — в земле; б — в канале; Ц и Г — циркуляционный и подающий

трубопроводы горячего водоснабжения; То

и Тп — обратный и подающий трубопроводы теплоснабжения Х1 и Х2 — первая и

вторая труби холодного водопровода.

коммуникациями (рис. 10). При этом температура воздуха в каналах или туннелях в период эксплуатации не должна бить ниже 5° С и выше 35° С. При максимальной температуре воздуха в канале или туннеле температура питьевой воды в пластмассовом трубопроводе не должна повышаться более чем на 2° С. 3.2. Для напорных пластмассовых трубопроводов с неразъемными соединениями (сварными, клеевыми), укладываемых в грунт, линейная компенсация, как правило, не предусматривается.

Примечания: 1. Для снижения

температурных напряжений в трубопроводе при прокладке в летнее время следует

предусматривать укладку трубопроводов в траншею «змейкой». 2. Для напорных

пластмассовых трубопроводов, соединяемых в раструб, уплотняемых резиновым

кольцом, линейная компенсация не учитывается.

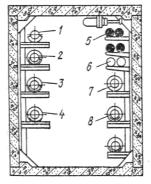

Рис. 10. Схема

размещения трубопроводов водоснабжения из пластмассовых труб в туннеле

1 —

газопровод; 2 — трубопровод горячего

водоснабжения циркуляционный; 3 — трубопровод горячего водоснабжения

подающий; 4 — трубопровод холодного

водоснабжения из труб ПВХ; 5 —

силовой кабель; 6 — телефонные

кабели; 7 — трубопровод отопления

обратный; 8 — трубопровод отопления

подающий

3.3. Для трубопроводов с неразъемными соединениями, прокладываемых в каналах или туннелях, а также наземно или надземно на опорах, линейная компенсация производится с помощью расстановки креплений и специальных компенсирующих деталей, предусмотренных в пп. 4.9—4.11.

Примечание. При прокладке

пластмассовых трубопроводов в каналах через 18—20 м следует устанавливать

неподвижные крепления.

3.4. Расстояние между опорами при открытой прокладке горизонтальных пластмассовых труб с неразъемными соединениями, а также при прокладке в каналах или туннелях следует принимать по табл. 7. При прокладке труб с раструбными соединениями на резиновых кольцах расстояния между креплениями принимаются по этой же таблице, если соединения расположены на опорах, а при расположении раструбных соединений между опорами, расстояния, приведенные в таблице, следует уменьшить на 30%.

Примечание. Для труб из ПВХ

типов Л, СЛ и С расстояния между опорами следует принимать такими же, как для

труб из ПВП и ПП соответственно типов СЛ, С и Т.

3.5. Расстояния между креплениями при прокладке вертикальных пластмассовых труб с неразъемными соединениями следует определять по табл. 8.

Таблица 7

Продолжение табл. 7

Примечание. При расчете

принималось gтр = gс

= 0,96 г/см3 и j = 0,005.

Таблица 8

3.6. Для канализационных трубопроводов с неразъемными соединениями при расстоянии между смотровыми колодцами до 25 м компенсация достигается за счет перемещения концов труб в колодцах; при расстоянии 25—40 м необходимо предусматривать на трубопроводе раструбное соединение, уплотняемое резиновым кольцом и выполняющее функции компенсатора. При больших расстояниях между колодцами необходимо предусматривать несколько раструбных соединений. 3.7. При параллельной прокладке участки водопроводных линий из пластмассовых труб следует проектировать выше канализационных трубопроводов. При невозможности обеспечить прокладку выше канализационного трубопровода, транспортирующего агрессивные, токсичные, пахучие жидкости, водопровод следует проектировать из стальных труб. 3.8. При пересечении с канализацией па расстоянии, меньшем 0,4 м (по вертикали в свету), водопроводы из пластмассовых труб должны проектироваться в футлярах из стальных труб. Расстояние от обреза футляра до пересекаемого трубопровода должно быть не менее 5 м в каждую сторону в глинистых грунтах и 10 м в крупнообломочных и песчаных грунтах. 3.9. При пересечении водопроводов из пластмассовых труб с теплопроводами и кабелями пластмассовые трубы следует заключать в футляры из асбестоцементных или металлических труб. Расстояние от стенок футляра до кабеля пли стенки основания перекрытия канала теплосети должно быть не менее 0,5 м. 3.10. Водопроводы из пластмассовых труб при пересечении с железными и автомобильными дорогами, а также с трамвайными путями следует прокладывать в футлярах в соответствии с указаниями глав СНиП по проектированию наружных сетей и сооружений водоснабжения и канализации. Длина концов футляра, выступающих за пределы пересекаемого сооружения, должна быть не менее 1,5 м. Внутренний диаметр футляра должен быть больше наружного диаметра трубы на 200 мм. 3.11. Ширина траншеи по дну при прокладке водопровода и канализации должна приниматься в соответствии с требованиями главы СНиП по производству работ по возведению земляных сооружений. При этом необходимо предусматривать уплотнение грунта пазух траншеи. 3.12. На поворотах прокладку полиэтиленовых трубопроводов по пологой кривой следует принимать в соответствии с требованиями главы СНиП по производству работ наружных сетей и сооружений водоснабжения, канализации и теплоснабжения. При этом рекомендуется принимать радиус кривизны; 30D — для труб из ПНП, 120D — для труб из ПВП, 200D — для труб из ПП, 300D — для труб из ПВХ. 3.13. При конструировании водопроводов и напорной канализации с раструбными соединениями на резиновых кольцах в местах поворота, ответвлений и тупиковых участков должно предусматриваться устройство упоров. 3.14. Крепление арматуры к стенкам и днищу колодца, туннеля или канала следует производить при помощи анкерных болтов и полухомутов или замоноличиванием бетоном не подлежащих замене деталей, например пожарных подставок или металлических трубных вставок, с помощью которых осуществляется присоединение пластмассового трубопровода к задвижкам, вантузам, клапанам и т. д. 3.15. Соединение пластмассовых труб с трубами из других материалов (стальными, чугунными, асбестоцементными и т. д.) следует выполнять на фланцах. В качестве уплотняющего материала фланцевых соединений следует применять мягкую эластичную резину толщиной 4—6 мм.

Примечание. Фланцевые

соединения, как правило, следует устанавливать в колодцах. При соответствующем

обосновании допускается установка фланцевых соединений непосредственно в грунте

с обеспечением мер по защите их от коррозии (например, путем заливки соединения

битумно-резиновой холодной мастикой). 3.16. Пересечение пластмассовым трубопроводом стенок водопроводного колодца или фундамента зданий следует предусматривать с помощью стального или пластмассового футляра. Зазор между футляром и трубопроводом заделывается белым канатом, пропитанным раствором низкомолекулярного полиизобутилена в бензине в соотношении 1 : 1. Этот же тип заделки следует применять и для концов футляров.

Примечания: 1. В случае

применения для заделки зазора просмоленного каната или пряди пластмассовую

трубу следует обмотать полихлорвиниловой или полиэтиленовой пленкой в 2— 5

слоев. 2. Допускается производить

заделку асбестовым материалом (тканью, шнуром) с герметизацией концов футляра

гернитом. 3.17. Пластмассовые трубопроводы должны быть защищены от попадания прямых солнечных лучей. 4. Проектирование внутренних трубопроводов 4.1. Применение пластмассовых трубопроводов для внутренних сетей определяется проектом. Для систем внутренней бытовой канализации пластмассовые трубопроводы следует применять преимущественно в домах с санитарно-техническими кабинами или блоками, доставляемыми на строительную площадку в готовом для монтажа виде. 4.2. Для обеспечения пожарной безопасности многоэтажных зданий различного назначения при применении пластмассовых труб для систем внутренней канализации и водостоков необходимо соблюдать следующие условия: а) прокладку канализационных и водосточных стояков следует осуществлять скрыто в монтажных коммуникационных шахтах, штрабах, каналах и коробах, ограждающие конструкции которых, за исключением лицевой панели, обеспечивающей доступ в шахту, короб и т. п., должны быть выполнены из несгораемых материалов; б) лицевую панель следует изготовлять в виде открывающейся двери из сгораемого материала при применении труб из поливинилхлорида и из трудносгораемого материала - при применении труб из полиэтилена. Примечание. Допускается применение сгораемого материала для лицевой панели при полиэтиленовых трубах, но при этом дверь должна быть неоткрывающейся. Для доступа к арматуре и ревизиям в этом случае должно предусматриваться устройство открывающихся люков площадью не более 0,1 м2 с крышками; в) в подвалах зданий при отсутствии в них производственных складских и служебных помещении, а также на чердаках и в помещениях санузлов жилых зданий прокладку канализационных и водосточных пластмассовых трубопроводов допускается предусматривать открыто; г) места прохода стояков через перекрытия должны быть заделаны цементным раствором на всю толщину перекрытия; д) участок стояка

выше перекрытия на 8-10 см (до горизонтального отводного трубопровода) следует

защищать цементным раствором толщиной 2-3 см; е) перед заделкой стояка раствором трубы должны обертываться без зазора рулонным гидроизоляционным материалом (Измененная редакция. Изм.

№ 1). 4.3. К местам прокладки пластмассовых трубопроводов должен быть обеспечен легкий доступ посредством установки дверок, съемных щитов, решеток и т.п. 4.4. Трубопроводы не должны примыкать вплотную к поверхности строительных конструкций. Расстояние в свету между трубами и строительными конструкциями должно быть не менее 20 мм. 4.5. Расстояние в свету между пластмассовыми трубами и параллельно проложенными стальными трубами отопления и горячего водоснабжения должно быть не менее 100 мм. Пластмассовые трубы должны проходить,

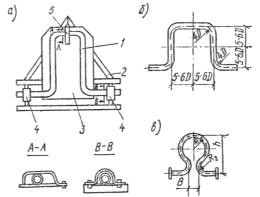

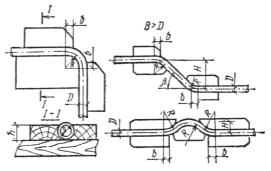

Рис. 11.

Устройство а, размеры П-образного

компенсатора для труб диам, до 50 мм б;

и лирообразного компенсатора в 1— пластмассовый трубопровод; 2 — жесткий каркас; 3 — опора; 4 —

направляющие хомуты; 5 —

компенсационный хомут

как правило, ниже труб отопления и горячего водоснабжения. Расстояние в свету между пересекающимися пластмассовыми трубами и стальными трубами отопления и горячего водоснабжения должно быть не менее 50 мм. 4.6. В местах прохода через строительные конструкции пластмассовые трубы необходимо прокладывать в футлярах. Длина футляра должна на 30—50 мм превышать толщину строительной конструкции. Расположение стыков в футлярах не допускается. 4.7. Расстояние между креплениями на горизонтальных и вертикальных участках напорного трубопровода следует принимать в соответствии с табл. 7 и 8. 4.8. Конструкцию П-образных и лирообразных компенсаторов для труб из ПВХ следует принимать в соответствии с рис. 11. 4.9. Для труб наружным диаметром до 50 мм при расстоянии между неподвижными креплениями менее 12 м размеры П-образного компенсатора допускается принимать в соответствии с рис. 11. 4.10. Размеры лирообразного компенсатора для трубопровода длиной до 12 м следует принимать по рис. 11, при этом: R1 = 5D, R2 = 3,5D; b =3D; h = 15D, где D — наружный диаметр трубы.

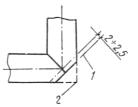

Рис. 12.

Соединение труб из ПВХ с резиновыми кольцами (а) и клеевые (б и в)

1 — гладкий конец трубы; 2 — конец трубы с раструбом; 3 — резиновое уплотнительное кольцо; 4 — монтажная метка; 5 — клеевой шов; 6 — зазор для компенсации температурных удлинений 4.11. На канализационных трубопроводах, соединяемых при помощи раструбов с резиновыми уплотнительными кольцами, воспринимающими температурные удлинения, установку компенсаторов предусматривать не следует. 4.12. Компенсация температурных удлинений при использовании сварных и клеевых соединений должна обеспечиваться с помощью соединений с резиновыми уплотнительными кольцами, вставляемыми в обычный или компенсационный (удлиненный) раструб. 4.13. При скрытой прокладке канализационных трубопроводов в местах установки на трубопроводе ревизий и прочисток следует предусматривать смотровые люки с дверцами. 4.14. Вытяжную часть стояка канализации рекомендуется выполнять из пластмассовых труб. 4.15. Следует предусматривать жесткое и прочное крепление санитарных приборов, приемников бытовых сточных вод, а также водосточных воронок к строительным конструкциям. 4.16. Склеивание гладких концов труб из ПВХ (рис. 12) с раструбами, имеющими желобки под резиновые кольца, допускается только при использовании зазорозаполняющих клеев (на поверхность желобка клеи не наносится). Склеивание концов труб с гладкими раструбами следует производить с помощью клеев, заполняющих и не заполняющих зазоры между поверхностями

Рис. 13. Узел

соединений раструбного конца детали из ПВХ с гладким концом полиэтиленовой

трубы

1 — раструбный конец с

желобком детали из ПВХ; 2 — клеевой

шов; 3 — переходной патрубок из ПВХ; 4 — гладкий конец полиэтиленовой трубы; 5 — уплотнительное

кольцо из резины марки 3311

соединяемых элементов, при этом зазоры следует принимать в соответствии с указаниями п. 10.2 настоящей Инструкции. 4.17. Для соединения гладких концов деталей из ПВП наружными диаметрами 107,5—108,3 и 48,6—49,2 мм с раструбами труб из ПВХ наружными диаметрами соответственно 110—110,6 и 50—50,4 мм следует использовать переходные патрубки, на которых формуется раструб (рис. 13). 4.18. Для соединения гладких концов деталей наружными диаметрами 110—110,6 и 50—50,4 мм из ПНП, ПВП, ПП и ПВХ с раструбами деталей из ПВП наружными диаметрами 107,5—108,3 и 48,6—49,2 мм следует предусматривать калибровку гладких концов на размеры соответственно 107,5—108,3 и 48,6—49,2 мм. Соединение уплотняется резиновыми уплотнительными кольцами. 4.19. Соединение сварных разводок с канализационными стояками, а также соединение разводок между собой в условиях строящегося объекта надлежит производить на раструбе с резиновым уплотнительным кольцом. При соединении разводок между собой допускается применение двухраструбных муфт, .при этом муфты необходимо закреплять. 4.20. Выпуски унитазов следует соединять с пластмассовыми канализационными трубами соединительными патрубками с резиновыми манжетами. 4.21. Гладкие концы чугунных деталей (выпуски трапов, водосточные воронки и т. п.) следует соединять с пластмассовыми трубами соединительными раструбными патрубками с резиновыми кольцами с последующим заполнением зазора раствором на расширяющемся цементе. 4.22. Гладкие концы труб из ПНП, ПВП, ПП, ПВХ с раструбом чугунной канализационной трубы того же диаметра следует соединять круглым резиновым кольцом с последующим заполнением раструба раствором расширяющегося цемента. При отсутствии колец допускается применение соединений с заделкой раструба просмоленной прядью и раствором расширяющегося цемента, при этом внутрь конца пластмассовой детали следует запрессовать в нагретом состоянии отрезок стальной трубы. Поверхность труб из ПВХ на длине раструба надлежит очищать растворителем, покрывать слоем клея и обсыпать песком, а поверхность деталей из ПНП, ПВП и ПП следует оплавлять, после чего также покрывать песком. 4.23. Пластмассовую трубу с керамической канализационной трубой того же диаметра надлежит соединять раструбной вставкой с отбуртованным гладким концом. Раструбную щель следует заделывать льняной прядью, пропитанной раствором полиизобутилена в бензине (соотношение 1:1) с последующим заполнением зазора раствором на расширяющемся цементе. 4.24. Пластмассовые отводные трубы наружным диаметром 40 мм от сифонов умывальников, моек и ванн к сети внутренней канализации диаметром 50 мм следует присоединять с помощью перехода 50х40 мм или переходной резиновой детали. 4.25. Канализационные стояки, смонтированные в санитарно-технических кабинах, следует соединять междуэтажной вставкой, выполненной в виде отрезка пластмассовой канализационной трубы. 4.26. Соединение пластмассового водосточного стояка с чугунной водосточной воронкой следует предусматривать на пластмассовых или стальных переходных деталях. Соединение стального патрубка с пластмассовой трубой следует выполнять с помощью компенсационных патрубков, уплотняемых резиновыми кольцами, а также на фланцах с использованием полиэтиленовых втулок под фланцы или патрубков с утолщенным буртом. В зависимости от вида соединения воронки со стояками (прямого или с отступом) стальные переходные детали следует предусматривать прямыми или изогнутыми с устройством для прочистки стояка. 4.27. Соединение водосточных стояков со стальными отводными трубопроводами, прокладываемыми в подвалах зданий для открытого выпуска дождевых вод на отмостку здания, следует производить, используя фланцевые соединения или переходные детали. 4.28. Для водосточных стояков необходимо применять пластмассовые канализационные трубы но ГОСТ 22689—77 или напорные трубы из ПВП, ПНП и ПВХ типов, указанных в табл. 9.

Таблица 9

4.29. Максимальную водосборную площадь F, м2, приходящуюся на один водосточный стояк, выполненный из ПВП, ПНП и ПВХ диаметром 75—125 мм типа Л, СЛ и С, следует определять по графикам на рис. 14 в зависимости от интенсивности дождя в л/с с 1 га для данной местности продолжительностью 20 мин при периоде однократного превышения расчетной интенсивности, равной одному году (q20). 4.30. Для прокладки водосточных стояков из ПВП следует предусматривать соединения с резиновыми уплотнительными кольцами, из ПВХ — клеевые и соединения с резиновыми уплотнительными кольцами. Трубы из ПНП в системах внутренних водостоков следует применять в виде бухт-стояков полной заводской готовности. Допускается сварная конструкция бухт-стояков из труб диаметром 75 и 90 мм типа СЛ. 4.31. Для компенсации температурных удлинении водосточных стояков из ПВХ с клеевыми соединениями необходимо предусматривать одно компенсационное соединение с резиновым уплотнительным кольцом на пять—восемь этажей. Компенсацию температурных удлинении стояков из ПНП следует предусматривать за счет укладки труб «змейкой» в штробах и шахтах.

Рис. 14. График

для определения водосборной площади F в зависимости от типоразмера пластмассовых водосточных стояков 5. Крепление пластмассовых трубопроводов 5.1. Для пластмассовых трубопроводов следует применять подвижные крепления, допускающие их перемещения в осевом направлении, и неподвижные крепления, не допускающие таких перемещений. Неподвижные крепления должны направлять удлинения трубопроводов в сторону компенсаторов (для ПВХ) и гнутых деталей, обеспечивая минимальное силовое воздействие на узлы пересечения и другие элементы трубопроводов. Неподвижные крепления на трубах из ПВП, ПНП, ПП и ПВХ следует выполнять с помощью приваренных (для ПВП, ПНП и ПП) или приклеенных (для ПВХ) к телу трубы упорных колец — для труб диаметром до 160 мм, сегментов — для труб диаметром больше 160 мм. Если необходимо обеспечить перемещение трубопровода только в одном направлении, достаточно наличия кольца (сегментов) с одной стороны. Неподвижное крепление трубопровода на опоре путем сжатия трубы не допускается. В качестве подвижных креплений следует применять хомуты, внутренний диаметр которых должен быть на 1—3 мм больше наружного диаметра монтируемого трубопровода. 5.2. Расстановку неподвижных креплений следует принимать из условия, чтобы температурные изменения участков трубопроводов не превышали их компенсирующую способность. Расстояния от

осей тройников до креплений на трубопроводе из ПВХ следует принимать не менее

12 D, для труб из ПВП и ПП — 6 D, из ПНП —

3 D. Расстояние от концов отводов до креплений следует принимать равным

где К — коэффициент, принимаемый равным: для труб из ПВХ — 30, из ПВП и ПП — 10, из ПНП — 5; Dl — удлинение, которое необходимо компенсировать; Dн — наружный диаметр трубы.

5.3. Расстояние между неподвижными креплениями следует принимать не более 400 D. 5.4. Для восприятия линейной компенсации трубопроводов значительной протяженности, не имеющих поворотов, на трубах из ПВХ с неразъемными соединениями следует предусматривать установку П- и лирообразных компенсаторов. Компенсация линейных удлинений труб из ПВП, ПНП, ПП обеспечивается продольным изгибом при прокладке их на сплошной опоре, ширина которой должна допускать возможность изгиба трубопровода при перепаде температур. Использовать компенсирующую способность фасонных деталей, сваренных из труб, не допускается. 5.5. Трубопроводы диаметром до 110 мм включительно допускается прокладывать на сплошном основании, делая разрывы в местах установки разъемных соединений. 5.6. При переходе горизонтального трубопровода в вертикальный расстояние от поворота до первого крепления на горизонтальном участке следует устанавливать в соответствии с табл. 10. При прокладке труб диаметром

Таблица 10

до 110 мм включительно на сплошном основании такое же расстояние следует принимать от основания до вертикального трубопровода. У конца основания между ним и трубой следует предусматривать резиновую прокладку. 5.7. Горизонтальные участки трубопроводов следует крепить к сплошному основанию с помощью хомутов через каждые 2 м. 5.8. Вертикальные участки трубопроводов, как правило, следует закреплять с помощью крепления, устанавливаемого под раструбом фасонной детали или фланцевого соединения. При отсутствии их крепления следует устанавливать под приваренными к трубе кольцами или сегментами, выполненными из трубы того же типа и диаметра. 5.9. Длина незакрепленных на сплошном основании участков горизонтальных трубопроводов в местах поворотов и присоединения их к аппаратам, оборудованию, фланцам не должна превышать 0,5 м. 5.10. Между трубопроводом и хомутом или подвеской следует помещать прокладку из мягкого материала (резина), приклеиваемую к креплению клеем 88Н (ТУ 38-105-540-73). Ширина прокладки должна превышать ширину хомута или подвески не менее чем на 10 мм. 5.11. Расстановку креплений на трубопроводе системы внутренней бытовой канализации следует предусматривать из условия: крепления должны направлять удлинения трубопровода в сторону соединений; используемых в качестве компенсаторов (рис. 15)

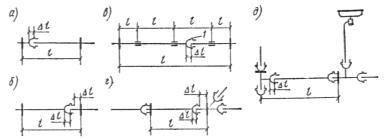

Рис. 15.

Варианты расстановки креплений на канализационном трубопроводе а — неподвижное крепление; б — подвижное крепление, в — зазор для компенсации температурных

удлинений; г и д — расстояния между

креплениями; 1 — компенсационный

(удлиненный) раструб

крепление, устанавливаемое на гладком конце трубы или фасонной части, должно располагаться от раструба на расстоянии, допускающем температурные удлинения трубопровода; на патрубках, используемых для присоединения к сети унитазов и трапов, а также на отводных трубах от пластмассовых сифонов установку креплений предусматривать не следует; на трубопроводах рекомендуется установка одного разъемного соединения с резиновым уплотнительным кольцом между двумя неподвижными креплениями. При этом удлинение трубопровода не должно превышать компенсирующей способности соединения. 5.12. Расстояние между креплениями на горизонтальных трубопроводах внутренней бытовой канализации и внутренних водостоков должно быть не более 10 D, на вертикальных — 20 D, где D — наружный диаметр трубы. 5.13. Трубопроводная арматура и металлические фасонные части, находящиеся на трубопроводе, должны иметь самостоятельное крепление, предотвращающее передачу веса на трубопровод. Усилия, возникающие при пользовании арматурой в процессе ее эксплуатации, не должны передаваться на трубопровод. 5.14. Крепление трубопроводов следует покрывать антикоррозионным покрытием. Б. МОНТАЖ ВОДОПРОВОДНЫХ И КАНАЛИЗАЦИОННЫХ СЕТЕЙ 6. Общие указания 6.1. Пластмассовые трубы должны храниться на стеллажах в закрытых помещениях или под навесами, а в условиях строительной площадки — в тени или под навесом в горизонтальном положении или укладываться в штабеля. Высота штабеля не должна превышать: для труб из ПНП типов Т, С и СЛ — 2,3 м; из ПВП и ПН — 2,8 м; из ПВХ — 2,6 м; для труб из ПНП типа Л — 1,5 м; из ПВП и ПП — 2 м; из ПВХ — 1,7 м. Хранить пластмассовые трубы и фасонные части в закрытом помещении следует не ближе 1 м от нагревательных приборов. 6.2. Пластмассовые трубы и фасонные части необходимо оберегать от механических нагрузок и ударов. Поверхности пластмассовых труб необходимо оберегать от нанесения царапин. При перевозке пластмассовые трубы необходимо укладывать на ровную поверхность транспортных средств, предохраняя от острых металлических углов и ребер. 6.3. При перевозке труб длиной более 8 м длина свешивающихся с кузова машины или прицепа концов труб не должна превышать 1,5 м. 6.4. Узлы трубопровода надлежит доставлять на объекты строительства, как правило, в контейнерах, в которых детали трубопроводов должны быть закреплены. На контейнерах должна быть надпись «Не бросать». 6.5. Транспортировка, погрузка и разгрузка пластмассовых труб из ПВП, как правило, производится при температуре наружного воздуха не ниже минус 20° С; ПНП минус 30° С, а ПВХ и ПП минус 10° С. Так как трубы из ПВХ и ПП имеют повышенную хрупкость при отрицательных температурах, их транспортирование при температуре до минус 20° С допускается при использовании пакетов или других устройств, обеспечивающих фиксацию труб, а также при принятии особых мер предосторожности. 6.6 Пластмассовые трубы и трубозаготовки, доставляемые на объект в зимнее время, перед их применением в зданиях должны быть предварительно выдержаны при положительной температуре не менее 2 ч.

7. Трубозаготовительные работы Организация трубозаготовительных работ

7.1. Изготовление деталей и отдельных узлов трубопроводов должно производиться на заводах монтажных заготовок или трубозаготовительных мастерских с учетом их транспортабельности и сохранности при перевозках, а на монтажной площадке должны осуществляться сборка и сварка (склеивание) трубопроводов из готовых узлов с минимальным числом соединений. 7.2. Сборку элементов узлов следует производить в кондукторах, обеспечивающих фиксацию положения отдельных элементов узлов трубопроводов и облегчающих сборку. 7.3. При сборке фланцевых соединений следует применять мягкие эластичные прокладки из резины. Сборку резьбовых соединений рекомендуется выполнять специализированным монтажным инструментом, конструкция которого должна исключать механическое повреждение деталей. 7.4. Соединения должны испытываться гидравлическим способом на герметичность: безнапорные трубопроводы — на давление 0,2 кгс/см2; напорные трубопроводы — на давление, в 1,5 раза большее максимального рабочего, но не менее 2 кгс/см2; продолжительность испытания 2 мин. 7.5. Отклонения габаритов заготовительных деталей трубопроводов от заданных не должны превышать ±2 мм, узлов — ±5 мм. Перед отправкой на монтаж узлы следует маркировать путем нанесения маркировки на конец узла цветной водостойкой краской на расстоянии 200—300 мм от края. Механическая обработка пластмассовых труб

7.6. Разметку пластмассовых труб следует производить на специальном стеллаже или в желобе. 7.7 Резку пластмассовых труб следует выполнять: на станках с дисковыми пилами толщиной 1,5—2 мм с шагом зубьев 3—4 мм и разводкой зубьев 0,5—0,6 мм на сторону; частота вращения диска для ПВП, ПНП, ПП должна быть 2000¸3000 об/мин; ПВХ — 600¸800 об/мни, для чистого обреза торца необходимо применять пилы бсз развода зубьев с равномерно уменьшающейся к центру диска толщиной; на разметочно-отрезных станках; на станках гильотинного типа для тонкостенных труб; электроприводными ножовками (длина полотна ножовки должна быть 450—500 мм, толщина 1,5 мм, высота зубьев 1,5—2 мм, развод зубьев 0,5—0,7 мм); труборезом с пневматическим приводом, у которого в качестве режущего инструмента применяется отрезной резец; вручную ножовками для резки металлов, мелкозубыми плотницкими пилами и столярными ножовками. 7.8. Отклонение от угла реза не должно превышать 0,5 мм — для труб с наружными диаметрами до 50 мм, 1 мм — для труб наружным диаметром 50—160 мм и 2 мм — для труб наружным диаметром более 160 мм. 7.9. Сверление отверстий диаметром до 50 мм в пластмассовых трубах надлежит производить на сверлильных станках перовыми и спиральными сверлами, циркульными резцами и специальными трубными сверлами. Сверление отверстий диаметром свыше 50 мм — циркульными резцами или трубными сверлами. В процессе сверления сверло необходимо периодически выводить из отверстия для его охлаждения и удаления стружки. 7.10. Для снятия фасок на концах труб надлежит применять механизированные и ручные приспособления, режущим инструментом которых являются специальные фрезы, резцовые головки с несколькими ножами или резцы. Формование пластмассовых труб 7.11. В результате формования труб осуществляются отбортовка, калибровка, а также получаются утолщенные бурты, гладкие и с желобками под резиновые кольца раструбы и вытяжка отростков на трубах для тройников и крестовин. 7.12. Нагрев и размягчение пластмассовых труб следует производить в ваннах с глицерином, гликолем, трансформаторным маслом (последнее — только для ПВХ) и т. п., нагревателях с инфракрасными излучателями или в воздушных печах. Температура нагрева должна устанавливаться в заданных режимах с помощью терморегулятора. 7.13. Температуру теплоносителя (глицерина или воздуха) внутри нагревательного устройства следует выбирать в соответствии с данными, приведенными в табл. 11.

Таблица 11

7.14. Ванны с нагревательной жидкостью должны иметь устройства (типа подвижной решетки), регулируемые по высоте ванны, для установки и поддержки труб на требуемую длину нагреваемого участка. Для уменьшения испарения нагретой жидкости ванна должна снабжаться съемной крышкой. 7.15. В качестве инфракрасных излучателей для нагрева труб следует использовать стержневые, U-образные и другие электрические нагреватели (ТЭНы).

Примечание. Допускается

применение нагревательных устройств с навивкой спирали.

7.16. Для получения направленного лучистого потока инфракрасные излучатели надлежит помещать в рефлектирующие устройства. 7.17. Односторонний нагрев допускается для труб с толщиной стенки до 3—3,5 мм. При большей толщине стенки излучатели следует устанавливать как снаружи, так и внутри трубы. 7.18. Теплоотдача установки с инфракрасным нагревом должна регулироваться изменением расстояния между излучателями или уменьшением подаваемого на ТЭНы напряжения. Для равномерного нагрева инфракрасными излучателями трубы в поле облучения нужно вращать со скоростью 3—4 об/мин.

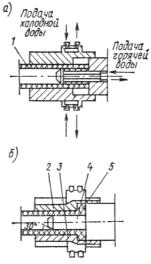

Рис. 16. Схема

формования отбортовки

а — положение до формования; б

— положение по окончании формования; 1

— дорн; 2 — прижимной фланец; 3 — труба; 4 — труба с отбортовкой

Рис. 17. Схема

формования утолщенною бурта на конце трубы

а — положение до начала

формования; б — положение по

окончании формования; 1 — труба; 2 — верхняя полуматрица; 3 — нижняя полуматрица; 4 — пуансон; 5 — труба с отформованным утолщенным буртом

7.19. Для поточной обработки труб следует применять конвейерную установку, в которой вращение труб при их поступательном движении вдоль излучателей осуществляется за счет прижимного элемента. 7.20. Нагрев концов труб в воздушных печах следует производить путем подачи потока горячего воздуха на наружную и внутреннюю поверхности труб. 7.21. Отбортовку на трубе следует формовать вдвигаемым внутрь пуансоном и прижимным фланцем, оформляющим наружную поверхность отбортовки (рис. 16). 7.22. Для формования утолщенных буртов следует использовать разъемную пресс-форму (рис.17). 7.23. Гладкий раструб на трубе следует формовать дорном, вдвигаемым в нагретую размягченную трубу. Станки для формования должны иметь упорные кольца для снятия охлажденной трубы с дорна. Калибровку концов труб следует выполнять в цилиндрической гильзе с прижатием стенок труб к гильзе с помощью расположенной в ней надуваемой резиновой камеры.

Примечание. Допускается

формование раструба непосредственно трубой со снятой фаской на конце, при этом

(для труб из ПВХ) необходимо фиксировать взаимное положение раструба и трубы

для сохранения одинакового зазора по периметру склейки.

7.24. Для формования раструбов с желобком под резиновое кольцо следует применять механический дорн — подвижной конус, в пазах которого находятся специальные клинья с выступами для формования желобка. 7.25. Вытяжку отростков на трубах надлежит производить в нагретом состоянии при помощи тянущего механизма и пуансона. 7.26. Размеры всех формующих элементов следует назначать с учетом усадки отформованного изделия после охлаждения. Рабочие поверхности всех формовочных инструментов должны быть отполированы. 7.27. Поверхность готового изделия должна быть ровной и гладкой. Допускаются незначительные следы от формующего и калибрующего инструмента. На поверхности и по торцу трещины и раковины не допускаются. Разная толщина на раструбах, должна находиться в пределах допусков на толщину стенки грубы. Гнутье труб

7.28. Гнутые детали пластмассовых (преимущественно из ПВХ) трубопроводов (отводы, утки, скобы, компенсаторы и др.) надлежит изготавливать из труб тех же типов, методом гнутья, в размягченном состоянии на трубогибочных станках или в шаблонах. 7.29. Гнутье труб без наполнителя

допускается при отношении толщины стенки к наружному диаметру трубы s/Dн не менее 0,06 при

радиусе гнутья по оси трубы, равном или более 3,5—4 Dн . 7.30. Температура жидкости в нагревательной ванне для гнутья должна составлять: для труб из ПНП 105±5°С; из ПВП 125±5°С; из ПП 170±5°С; из ПВХ 125±5°С. При нагреве труб в термошкафах температура воздуха должна составлять: для труб из ПНП — 135±10°С; из ПВП 150±10°С; из ПП 185±10°С; из ПВХ 160±10°С. 7.31. Время нагрева пластмассовых труб при гнутье приведено в табл. 12.

Таблица 12

7.32. При гнутье на трубогибочных станках зазор между обкатывающим роликом и трубой должен быть не более 10% размера наружного диаметра трубы. Скорость

гнутья должна составлять 2—4 об/мин. При гнутье труб по шаблону (рис. 18)

следует принимать: Н ³

0,7D; b ³ D; R ³ 4D. 7.33. При угле изгиба 90° трубы следует перегибать на 6° для ПНП и на 10° для ПВП и ПП. При других углах изгиба следует рассчитать величину перегиба исходя из указанных выше значений. Отклонение угла изгиба от заданного не должно превышать ±3°.

Рис. 18.

Шаблоны для получении гнутых деталей 7.34. Охлаждение согнутых труб следует производить сжатым воздухом или водой в фиксированном положении до температуры плюс 28—30° С. 7.35. В качестве наполнителей при гнутье труб следует использовать резиновый жгут, гибкий металлический или резиновый шланг, набитый песком или раздуваемый сжатым воздухом. В отдельных случаях в качестве наполнителя допускается применять чистый речной песок, нагретый до температуры 100°С. Концы труб после заполнения песком должны заглушаться пробками. 8. Сварка пластмассовых труб 8.1. Соединения труб из ПВП, ПНП и ПП должны выполняться при помощи сварки контактным нагревом (стыковой, раструбной). Стыковая сварка рекомендуется для соединения между собой труб и фасонных частей наружным диаметром более 50 мм и толщине стенки более 4 мм, раструбная сварка — для труб наружным диаметром до 160 мм и стенками любой толщины. 8.2. При сварке необходимо подбирать трубы и фасонные части по партиям поставки. Необходимо обращать основное внимание на размер наружного диаметра трубы и ее эллипсность. При стыковой сварке максимальная величина несовпадения кромок не должна превышать 10% номинальной толщины стенки трубы; наружный диаметр (или периметр) трубы не должен быть ниже номинального. Внутренний диаметр раструба фасонных частей должен быть меньше номинального наружного диаметра свариваемой трубы в пределах допуска по ОСТ 6-05-367-74. 8.3. При стыковой сварке непосредственно перед нагревом свариваемые поверхности торцов труб должны подвергаться механической обработке для снятия возможных загрязнений и окисной пленки, образовавшейся от воздействия кислорода воздуха и солнечной радиации. После механической обработки между торцами труб, приведенными в соприкосновение с помощью центрирующего приспособления, не должно быть зазоров, превышающих 0,5 мм для труб диаметром до 110 мм и 0,7 мм — для больших диаметров. Концы труб при раструбной сварке должны иметь наружную фаску под углом 45° на 1/3 толщины стенки трубы. 8.4. Сварку пластмассовых труб встык в монтажных условиях следует производить, как правило, на сварочных установках, обеспечивающих механизацию основных процессов сварки и контроль технологического режима. Допускается применение ручной сварки в мало-удобных местах (траншеи, туннели, каналы, колодцы, штробы внутри зданий и т.д.) с использованием устройств для торцовки и центровки, а также нагревательных элементов. Нагревательные элементы для стыковой сварки должны быть, как правило, электрическими. Постоянная температура на рабочей поверхности нагревателя должна поддерживаться терморегулятором или автотрансформатором.

Примечание. Для

предотвращения налипания расплавленного материала при сварке труб из ПВП, ПНП

и ПП нагреватель следует покрывать чехлом из теплостойкого антиадгезионного

покрытия (стеклоткани, предварительно пропитанной политетрафторэтиленом),

пленкой из этого материала или кремнийорганического лака.

8.5. При контактной стыковой сварке с применением монтажных приспособлений подлежат выполнению следующие операции: установка и центровка труб в зажимном центрирующем приспособлении; торцовка труб и обезжиривание торцов; нагрев и оплавление свариваемых поверхностен; удаление сварочного нагревателя; сопряжение разогретых свариваемых поверхностен под давлением (осадка); охлаждение сварного шва под осевой нагрузкой. 8.6. Основными параметрами процесса стыковой сварки являются: температура рабочих поверхностей нагревателя, продолжительность нагрева, глубина оплавления, величина контактных давлений при оплавленни и осадке (табл. 13). Высота внутреннего и наружного

Таблица 13

Таблица 14

Примечание. Длину дорна l следует принимать равной

глубине раструба фасонной части плюс 1 мм, а глубину гильзы — равной длине

дорна.

валиков после сварки должна быть не более 2—2,5 мм при толщине стенки трубы до 5 мм и не более 3—5 мм при толщине стенок 6—20 мм. 8.7. Для соединения труб из ПНП с раструбными фасонными частями и труб из ПНП, ПВП нПП с формованными раструбами следует применять контактную раструбную сварку, которая осуществляется при помощи металлического нагревательного приспособления, состоящего из гильзы для оплавления наружной поверхности конца трубы и дорна для оплавления внутренней поверхности раструба (рис. 19).

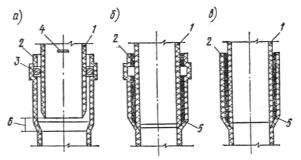

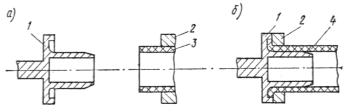

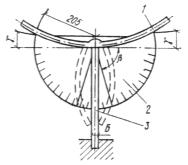

Рис. 19.

Приспособление для контактной раструбной сварки полиэтиленовых труб и фасонных частей а — положение до начала сварки;

б —

положение после сварки; 1 — труба; 2 — ограничительный хомут, 3 — гильза приспособления; 4 — дорн приспособления; 5 — раструб фасонной части

Размеры дорна при раструбной сварке пластмассовых труб приведены в табл. 14. Для каждого диаметра труб и фасонных частей требуются отдельное приспособление или съемный комплект гильз и дорнов, изготовляемых из стали марки 45 или дюралюминия марки Д16. 8.8. Контактная раструбная сварка включает следующие операции: установку ограничительного хомута на расстоянии от торца трубы до края хомута, равном глубине раструба фасонной части плюс 2 мм. При этом внутренний диаметр хомута должен приниматься на 0,2 мм меньше номинального наружного диаметра свариваемой трубы; установку раструба на дорне; установку гладкого конца трубы в гильзе до упора в ограничительный хомут; нагрев в течение заданного времени свариваемых деталей, одновременное снятие деталей с дорна и гильзы; соединение деталей между собой с выдержкой до отвердения оплавленного материала. При сварке поворот деталей относительно друг друга после сопряжения деталей не допускается. После каждой сварки необходима очистка рабочих поверхностей дорна и гильзы от налипшего полиэтилена или пропилена. 8.9. Основные параметры, определяющие прочность раструбного сварного соединения, — температура нагревательных элементов и продолжительность нагрева деталей — приведены в табл. 15.

Таблица 15

Примечание. Время выдержки

под осевой нагрузкой до частичного отвердения материала должно составлять

примерно 20—30

с. 8.10. При производстве сварочных работ должны обеспечиваться прочность и плотность сварных стыков. Проверка качества сварных соединений трубопроводов должна производиться путем: проверки размеров сопрягаемых деталей и размеров рабочих элементов нагревателя, осуществляемой до начала сварочных работ, а также рабочего состояния применяемых при сварке приспособлений; операционного контроля, осуществляемого в процессе сборки и сварки трубопроводов; внешнего осмотра сварных стыков; испытания на одноосное растяжение (отдир) и изгиб. 8.11. Операционный контроль должен предусматривать: проверку надлежащей подготовки сварочных работ, очистку поверхностей труб и фасонных частей от загрязнений, влаги и т.д.; контроль технологии сварки (температура нагревателя, продолжительности нагрева деталей и т.д.). 8.12. Внешнему осмотру подлежат все сварные стыки для выявления: перекосов в соединении; перегрева материала стенок свариваемых деталей; зон непровара (пустот) между сваренными деталями; недостаточного или слишком значительного .валика, а также несимметричности и неравномерности его по периметру (у соединений, полученных стыковой сваркой). Внешний вид сварных соединений должен удовлетворять следующим требованиям: отклонение величины углов между осевыми линиями трубопровода и фасонной части в месте стыка не должно превышать 10°; наружная поверхность раструбов фасонных частей, сваренных с трубами, не должна иметь трещин, складок или других дефектов, вызванных перегревом деталей; у кромки раструба фасонной части, сваренной с трубой, должен быть виден сплошной (по всему периметру) валик оплавленного материала, слегка выступающий за торцовую поверхность раструба и наружную поверхность трубы; наружный валик сварного шва должен быть симметричным и равномерно распределенным по ширине и всему периметру трубы; высота валика должна быть не более 2,5 мм для труб с толщиной стенки до 10 мм и 3—4 мм для труб с толщиной стенки более 10 мм, а смещение кромок сварного соединения не должно превышать 10% номинальной толщины стенки свариваемой трубы. 8.13. С целью настройки сварочного оборудования, а также уточнения технологических параметров сварки следует производить механические испытания образцов, вырезанных из сварных швов. Испытания сварных образцов производят по истечении 24 ч после сварки и 16 ч после вырезку линейных образцов. 8.14. Сварные стыковые соединения испытываются на статический изгиб и растяжение. Сварные соединения в раструб испытываются на отдир. Для испытания сварных соединений на статический изгиб и на отдир стыки разрезают по оси трубы на полоски со сварным швом или сварной муфтой посередине. Размеры сварных образцов для испытания на изгиб или отдир приведены в табл. 16.

Таблица 16

8.15. Испытывать образцы на статический изгиб рекомендуется по схеме, показанной на рис. 20. Изгиб осуществляется за 3—5 с. Полный условный угол изгиба a определяют как сумму углов 2b и 2g. При хорошем качестве сварного шва не менее 80% испытываемых образцов не должно разрушаться при изгибе на полный условный угол a = 180°. 8.16. При испытании на отдир образец зажимается на 1/3 — 1/2 длины сварного соединения, после чего производится изгиб свободной части образца на отдир трубы от раструба фасонной части и на отдир раструба фасонной части от трубы. При этом сварные соединения не должны расслаиваться по линии соединения сварного шва.

Рис. 20. Схема

испытания пластмассовых труб на статический

изгиб 1—сварной образец; 2 — шкала угломера; 3 —

деревянное ребро

8.17. Испытания на растяжение следует производить на разрывных машинах, обеспечивающих измерение и отсчет нагрузки при растяжении с точностью не менее 1 % измеряемой величины. Скорость перемещения зажимов разрывной машины должна составлять 50 мм/ /мин. Методы обработки результатов механических испытаний должны приниматься согласно ГОСТ 14359—69*. 8.18. Линейные образцы (лопатки) для испытания на растяжение для труб диаметром 50 мм и более должны иметь форму и размеры в соответствии с ГОСТ 11262—76. При этом валик шва с обеих сторон не снимается. При меньшем диаметре на растяжение испытываются трубные образцы длиной 235±1 мм со сварным соединением посередине. Перед началом испытания следует производить измерение ширины и толщины образца с обеих сторон сварного шва с точностью до 0,1 мм. Для расчета принимается минимальная величина поперечного сечения образца. 8.19. При работе на открытом воздухе место сварки следует защищать от атмосферных осадков и пыли. Контактную сварку труб следует проводить при температуре окружающего воздуха не ниже: минус 10° С — для ПНП и ПВП; 0° С — для ПП. При более низких температурах сварку надлежит осуществлять в утепленный укрытиях. В случае выхода конца трубы за пределы укрытия на трубы следует устанавливать съемные заглушки. 8.20. Соединение труб из ПВХ может выполняться при помощи газовой прутковой сварки (стыковой, раструбной). Как правило, газовая прутковая сварка должна применяться при изготовлении сварных фасонных частей из трубных заготовок. 8.21. Для газовой прутковой сварки применяются электрические или газовые (прямого и косвенного нагрева) горелки, обеспечивающие нагрев газа-теплоносителя (воздуха или азота) в требуемых температурных пределах. Электрические горелки должны иметь мощность электронагревательных элементов 300—600 Вт и быть рассчитаны на работу при давлении воздуха 0,015—0,06 МПа (0,15—0,6 кгс/см2) и расходе до 5 м3/ч. 8.22. Для сварки труб из ПВХ должен применяться сварочный пруток по МРТУ 6-05-1160-69 «Прутки сварочные из винипласта» (одинарный — диаметр 3 мм и сдвоенный сложного профиля — 6Х3 мм). Число валиков сварочного прутка, необходимых для заполнения шва, зависит от величины шва и диаметра сварочного прутка. 8.23. Перед газовой прутковой сваркой соединений встык следует производить снятие фаски на концах соединяемых деталей на 1/3 толщины стенки под углом 25—30° при толщине стенки до 6 мм и под углом 35— 45° при толщине стенки более 6 мм. 8.24. При сварке должны соблюдаться следующие условия: температура воздуха у сопла горелки должна быть равна 230—270° С;

Рис. 21.

Порядок укладки сварочных прутков в шов

а — при стыковом соединении, б — при соединении в раструб

нагрев свариваемых поверхностей должен производиться равномерно до появления на поверхности мелких пузырьков и небольшой волны расплавленной массы прутка и основного материала; сварочный пруток нагревается до более высокой температуры, чем соединяемые, поверхности; угол наклона прутка при подаче его в шов должен быть равен 90°; сила вдавливания прутка в шов должна составлять 14—16 Н (1,4—1,6 кгс) для одинарного сварочного прутка 3 мм и 24—26 Н (2,4—2,6 кгс) для сдвоенного прутка сложного профиля 6Х3 мм; расстояние от наконечника горелки до свариваемых поверхностей должно быть равно 5—10 мм; угол наклона наконечника горелки к поверхности сварного шва должен быть равен 20—45°; правильное распределение тепла осуществляется за счет непрерывного покачивания сопла-горелки и подачи струи горячего воздуха попеременно на пруток и свариваемые поверхности; корень шва должен быть проведен одинарным прутком диаметром 3 мм; средняя скорость укладки сварочного прутка диаметром 3 мм должна составлять 12—15 м/ч; для обеспечения равномерного распределения напряжений в шве укладку прутков в соединении следует выполнять в последовательности, показанной на рис. 21; вытяжка сварочного прутка, уложенного в шов, не должна превышать 20%. 8.25. Механические испытания образцов на растяжение, в соответствии с пп. 8.17 и 8.18, следует производить в случаях, указанных в п. 8.13.

Примечание. Допускаемое

давление в трубопроводе из ПВХ при наличии сварных фасонных частей следует

принимать не более 50% от номинального для применяемого типа трубы.

8.26. При работе на открытом воздухе следует руководствоваться п. 8.19, температура окружающего воздуха при сварке ПВХ должна быть не ниже +5° С. 9. Изготовление сварных фасонных деталей

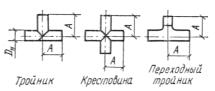

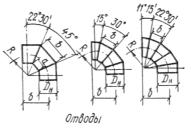

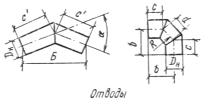

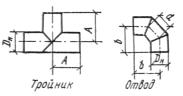

9.1. Применение сварных фасонных частей из труб (отводов, колен, тройников, крестовин и переходных тройников) допускается при отсутствии соответствующих частей, изготовленных методом литья.

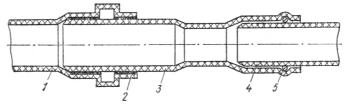

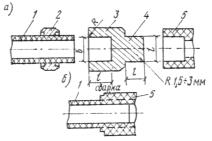

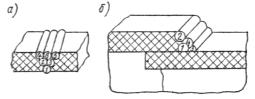

Рис. 22. Схема

процесса изготовления фасонных частей

контактной стыковой сваркой а — отводов и колен, б — тройников; в — крестовин

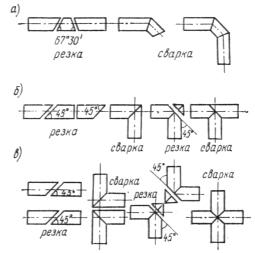

9.2. Фасонные части для труб из ПВП, ПНП и ПП следует изготовлять контактной стыковой сваркой, а для труб из ПВХ — газовой прутковой сваркой. 9.3. Технология изготовления отводов, колен, тройников и крестовин для труб из ПВП, ПНП и ПП контактной стыковой сваркой включает следующие операции (рис. 22): резку труб на заготовки; очистку концов труб от загрязнений и торцовку; сварку (отводов и колен); отрезку вершины угольника (для тройников и крестовин); сварку (тройников и крестовин); 9.4. Для изготовления фасонных частей контактной стыковой сваркой следует применять специальное оборудование и приспособления, обеспечивающие правильное взаимное расположение деталей, при этом должны соблюдаться требования, изложенные в п. 8.3. Для торцовки следует использовать двустороннюю фрезу, снабженную сменными резцами. 9.5. При изготовлении тройников и

крестовин отрезать вершину сваренного угольника и приваривать к нему трубу или

сваривать угольники между собой необходимо после полного остывания предыдущего

сварного шва. При отрезке вершины угольника линию реза необходимо смещать на

2—2,5 мм от точки пересечения осей в сторону вершины угольника (рис. 23) для

компенсации осадки труб при оплавлении и сварке. 9.6. Сварные отводы, как правило, должны иметь от одного до трех секторов. Радиус кривизны сварного отвода должен составлять 1—1,5 наружного диаметра трубы.

Рис. 23.

Отрезка вершин угольника при изготовлении тройников и крестовин

1 — линия реза; 2 — вершина угольника 9.7. Переходные тройники для труб из ПВП, ПНП и ПП изготовляют, приваривая контактной сваркой к горловине (полученной методом формования вытяжкой) ответвление. Ответвление следует приваривать к горловине не раньше чем через 8 ч после ее формования. Указанные переходные тройники применяют при температуре транспортируемой среды не выше 30°С. 9.8. Размеры фасонных частей, изготовляемых контактной стыковой сваркой из труб ПВП, ПНП и ПП, приведены в прил. 11—13. 9.9. Технология изготовления отводов, колен, тройников и крестовин для труб из ПВХ газовой прутковой сваркой включает следующие операции: резку труб на заготовки; подготовку деталей под сварку (аналогично подготовке деталей для металлических труб) с учетом п. 8.22; газовую прутковую сварку. 9.10. Нормативная документация на фасонные части, изготовляемые из труб ПВХ методом газовой прутковой сварки, приведена в прил. 13. 9.11. При отсутствии специальных требований к испытанию сварных фасонных частей режимы их испытания должны соответствовать режимам испытания всего трубопровода.

10. Склеивание труб из ПВХ 10.1. Трубы из ПВХ между собой и с фасонными частями должны склеиваться враструб. Длину нахлестки клеевых соединений, а также потребность в материалах для склеивания труб и фасонных деталей из ПВХ (на 100 соединений) следует принимать в соответствии с табл. 17.

Таблица 17

10.2. Для получения клеевых соединений труб из ПВХ между собой и с фасонными частями следует применять: клеи, не заполняющие зазоры (при разности диаметров склеиваемых элементов DD до 0,1 мм), с предварительной калибровкой склеиваемых концов труб; зазорозаполняющие клеи (DD до 0,6 мм), не требующие предварительной калибровки концов труб. 10.3. Для склеивания труб и фасонных частей из ПВХ без зазора между склеиваемыми поверхностями рекомендуются следующие составы клея (в частях по массе): а) перхлорвиниловая смола — 14—16; метиленхлорид — 86—84; б) перхлорвиниловая смола — 14—16; метиленхлорид — 76—72; циклогексанон — 10—12. При склеивании труб диаметром более 100 мм, а также при склеивании труб различных диаметров при повышенной температуре (более 25°С) и повышенных скоростях движения воздуха в зоне монтажа следует применять второй состав клея. 10.4. При приготовлении клея, не заполняющего зазоры, в монтажных условиях объемное соотношение метиленхлорида и неуплотненной перхлорвиниловой смолы принимается равным 1 : 1. 10.5. В состав зазорозаполняющего клея должны входить тетрагидрофуран (растворитель ПВХ), поливинилхлоридная смола, окись кремния.

Примечание. Из клеев

отечественного производства в качестве зазорозаполняющего может быть

использован клей ГИПК-127 (ТУ 6-05-251-95-79). 10.6. Склеивание труб и фасонных частей из ПВХ состоит из следующих операций: подготовки концов труб и раструбов под склеивание; склеивания, отверждения соединений. 10.7. Подготовка концов труб и раструбов должна предусматривать: шероховатость склеиваемых поверхностей и обезжиривание их органическими растворителями — при склеивании без зазора; обезжиривание — при склеивании с зазором. 10.8. Шероховатость внутренней поверхности раструба и наружной поверхности калиброванного конца трубы обеспечивается применением шлифовальной шкурки с крупностью абразивного зерна № 10-16. 10.9. Для обезжиривания склеиваемых поверхностей труб и фасонных частей следует применять метиленхлорид. 10.10. Перед склеиванием без зазора должна проверяться плотность сопряжения деталей, в зависимости от которой склеивание производится одним или двумя слоями клея. 10.11. При склеивании без зазора клей следует наносить на две трети глубины раструба и на всю длину калиброванного конца равномерным тонким слоем. При склеивании с зазором клей следует наносить тонким слоем на раструб и толстым слоем на конец трубы в осевом направлении. 10.12. Лишний клей, вытесняемый из пространства между склеиваемыми поверхностями, должен немедленно удаляться. 10.13. Банки с клеями и сосуды с растворителями должны иметь герметичные крышки и пробки. 10.14. Склеенные стыки в течение 5 мин не должны подвергаться механическим воздействиям. Склеенные узлы и плети перед монтажом должны выдерживаться не менее 2 ч. Гидравлические испытания трубопровода следует осуществлять не ранее 24 ч после склеивания. 10.15. Склеивание труб и фасонных частей из ПВХ должно производиться при температуре не ниже + 5°С. Место, где выполняются клеевые работы, должно быть защищено от ветра и атмосферных осадков.

11. Прокладка подземных трубопроводов Земляные работы 11.1. Земляные работы следует производить в соответствии с требованиями глав СНиП по производству работ по земляным сооружениям и наружным сетям и сооружениям водоснабжения, канализации и теплоснабжения.

Примечание. Грунт в основании

под пластмассовой трубой и для присыпки не должен содержать кирпича, камня и

щебня. 11.2. При обратной засыпке пластмассовых трубопроводов над верхом трубопровода следует предусматривать защитный слой толщиной 30 см из мягкого местного грунта, не содержащего твердых включений (щебня, камней, кирпичей и т.д.). При этом применение ручных и механических трамбовок непосредственно над трубопроводом не допускается.

Примечания: 1. При устройстве

защитного слоя места соединений трубопровода следует оставлять незасыпанными. 2. В зимнее время устройство

защитного слоя должно производиться незамерзшим грунтом. Монтажные работы