|

|

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО ДЕЛАМ СТРОИТЕЛЬСТВА ИНСТРУКЦИЯ СН 277-80 Утверждена Москва Стройиздат 1981 Содержит указания по

изготовлению ячеистых бетонов и изделий из них. Приведены требования к

материалам, защите арматуры и закладных деталей от коррозии; подбор состава

ячеистобетонной смеси и ее приготовление; формование изделий и их

тепловлажностная обработка; укрупнительная сборка составных панелей; отделка

стеновых изделий и составных панелей, контроль качества изделий и правила их

приемки, а также хранение и транспортирование изделий. Разработана НИИЖБом Госстроя

СССР с участием БВ НИИЖБ и институтов: ВНИИСтром, ВНИИЖелезобетона,

НИПИСиликатобетона Минстройматериалов СССР, УралпромстройНИИпроекта Госстроя

СССР. В Инструкции использованы

материалы МИСИ им. Куйбышева, Воронежского ИСИ, Горьковатого ИСИ,

УралНИИстройпроект, НИИ по строительству Госстроя ЭССР. Для инженерно-технических

работников производственных проектных организаций. Табл. 19, ил. 2. Редакторы -

инж. С. М. Гунько (Госстрой СССР), канд. техн. наук А. Т. Баранов, архит. Т. В.

Косточкина (НИИЖБ).

Содержание 1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1.

Настоящая Инструкция предназначена для руководства при изготовлении в заводских

условиях армированных и неармированных изделий и конструкций (именуемых в

дальнейшем - изделие) из ячеистого бетона всех разновидностей. 1.2.

Изделия должны удовлетворять требованиям соответствующих стандартов и рабочих

чертежей. Испытание ячеистого бетона должно производиться по ГОСТ 12852.0-77,

ГОСТ 12852.1-77, ГОСТ

10180-79, ГОСТ 12852.3-77-12852.6-77. 1.3.

Изготовление изделий должно производиться по утвержденным в установленном

порядке технологическим картам, составленным применительно к условиям

конкретного производства, сырья и вида изделий. 1.4.

При изготовлении изделий следует соблюдать правила техники безопасности и

производственной санитарии на предприятиях ячеистого бетона, а также правила

противопожарной техники. 2. МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

2.1.

В качестве вяжущих для приготовления ячеистого бетона следует применять: а) портландцемент, шлакопортландцемент

марки М400 с содержанием трехкальциевого силиката не менее 50 % и

трехкальциевого алюмината не более 6 %. Начало схватывания должно наступать не

позднее 2 ч, а конец схватывания - не позднее 4 ч после затворения. Удельная

поверхность цемента должна быть 2500-3000 см2/г для

конструктивно-теплоизоляционного и 3000-4000 см2/г для

теплоизоляционного ячеистого бетона. По остальным свойствам цемент должен

удовлетворять требованиям ГОСТ 10178-76.

Не допускается применение цемента с добавкой трепела, глиежа, трассов, глинита,

опоки, пепла; б)

известь-кипелку кальциевую не ниже 3-го сорта, удовлетворяющую требованиям ГОСТ 9179-77,

а также дополнительным требованиям: содержание активных СаО+МgО

должно быть не менее 70 %, «пережога» - не более 2 %, скорость гашения 5- 15

мин. Тонкость помола извести должна быть с удельной поверхностью 5500-6000 см2/г,

определенная по прибору ИСХ;

в) цементно-известковое

(известково-цементное) на основе цемента, удовлетворяющего требованиям п. 2.1а

и извести - п. 2.1б. Соотношение между цементом и известью устанавливают

экспериментально, исходя из соотношения, приведенного в п. 4.2 настоящей Инструкции; г) известково-белитовое с

содержанием свободной СаО - 35-45 % и двухкальциевого силиката - не менее 30 %.

Удельная поверхность должна быть 4000-5000 см2/г. Время гидратации

вяжущего должно быть 8-20 мин; д) шлак доменный

гранулированный совместно с активизаторами твердения или в составе смешанного

вяжущего. Шлак должен удовлетворять требованиям ГОСТ

3476-74, а также дополнительно не содержать закиси марганца более 1,5 %,

сульфидной серы более 0,1 %; модуль активности для основного и нейтрального

шлака должен быть не менее 0,4 и модуль основности не менее 0,9. Для помола

пригоден гранулированный шлак, не содержащий плотных камневидных кусков и

посторонних примесей. Влажность при поступлении на склад не должна превышать 15

%. Удельная поверхность смешанного вяжущего на основе извести и шлака должна

быть не менее 5000 см2/г; с) шлакощелочное, содержащее

молотый гранулированный шлак, отвечающий требованиям п. 2.1д и едкую щелочь,

удовлетворяющую ГОСТ 2263-71*.

Допускается взамен едкой щелочи применять щелочной плав. Количество едкой

щелочи (Nа2О или К2О) или щелочного

плава в шлакощелочном вяжущем устанавливают путем подбора состава; ж) высокоосновное зольное

(от сжигания горючего сланца, каменного и бурого угля) с содержанием СаО не

менее 30 % (в том числе свободной СаО 15-25 %), SiO2 - 20-30 %, SO3 -

не более 6 % и суммарного количества К2О+Na2О - не более 3 %. Удельная

поверхность должна бить 3000-3500 см2/г. 2.2.

В зависимости от вида исходного сырья состав вяжущих для приготовления

ячеистого бетона следует назначать по табл.

1. 2.3.

В качестве кремнеземистого компонента для приготовления ячеистого бетона

следует применять: а) кварцевый песок,

удовлетворяющий требованиям ГОСТ 8736-77, с

содержанием кварца не менее 85 %, слюды не более 0,5 %, илистых и глинистых

примесей не более 3 % и не более 1 % глинистых примесей типа монтмориллонита.

Допускается применение полевошпатового песка с содержанием кварца не менее 60

%; б) тонкодисперсные вторичные

продукты обогащения руд, содержащие SiO2 не менее 60 %, железистых

минералов не более 20 %, сернистых соединений в пересчете на SO3 не более 2 %, едкой щелочи

в пересчете на Na2O не более 2 %, пылевидных,

глинистых частиц не более 3 %, слюды не более 0,5 %; в) удельная поверхность,

см2/г, молотого песка и вторичных продуктов обогащения руд в шламе

для ячеистого бетона должна быть: 1500-2000 для объемной массы

800 кг/м3 2000-2300 » » » 700

кг/м3 2300-2700 » » » 600

кг/м3 2700-3000 » » » 500

кг/м3 и ниже г) плотность песчаного шлама

из грубомолотого песка должна быть не менее 1,6 кг/л. Плотность шлама песка

нормального помола (при вибрационном способе формования изделий) 1,68 кг/л;

плотность шлама вторичных продуктов обогащения руд должна быть 1,75-1,8 кг/л.

2.4.

Кислая зола-унос ТЭС с электрофильтров от сжигания углей должна иметь

стекловидных и оплавленных частиц не менее 50 %; потери при прокаливании должны

быть не более 3 % для золы бурых углей и не более 5 % для золы каменных углей.

Удельная поверхность зол бурого угля должна быть не менее 4000 см2/г

и не более 5000 см2/г - для

каменноугольных. Зола должна выдерживать испытания на равномерность изменения

объема. 2.5.

Карбонатные материалы следует применять с удельной поверхностью 2500-5000 см2/г

в количестве 20-30 % массы цемента. 2.6.

В качестве волокнистой добавки следует применять асбест 5-го и 6-го сортов,

удовлетворяющий требованиям ГОСТ 12871-67*. 2.7.

Вода должна удовлетворять требованиям ГОСТ 23732-79. 2.8.

В качестве газообразователя должна применяться водная суспензия алюминиевой

пудры. Водную суспензию следует изготавливать из алюминиевой пудры ПАП-1,

отвечающей требованиям ГОСТ 5494-71, или

пасты, приготовленной на основе пудры ПАП-1, в условиях, обеспечивающих

взрывобезопасность. 2.9.

В качестве пенообразователя следует применять клееканифольный,

смолосапониновый, ПО-6 и другие вещества, пена из которых удовлетворяет

требованиям п. 4.3 настоящей Инструкции. 2.10.

Материалы для приготовления пенообразователей должны удовлетворять требованиям:

клей костный - ГОСТ

2067-71*, клей мездровый - ГОСТ 3252-75*, канифоль

сосновая - ГОСТ

19113-73, натр едкий - ГОСТ 2263-71*. 2.11.

Химические добавки и поверхностно-активные вещества (ПАВ), применяемые для

регулирования процесса структурообразования, нарастания пластической прочности

и ускоренного твердения ячеистобетонной смеси, а также и для ее пластификации,

должны удовлетворять требованиям: гипс

двуводный - ГОСТ

4013-74, поташ - ГОСТ 4221-76, сода

кальцинированная - ГОСТ 5100-73*,

триэтаноламин, тринатрийфосфат, жидкое стекло - ГОСТ 13078-67*,

сульфанол, детергент советский марки ДС-РАС, контакт нефтяной черный

рафинированный марки КНЧР. Расход химических добавок в

ПАВ должен назначаться в зависимости от вида вяжущего и уточняться опытным

путем. 2.12.

Арматурная сталь для арматурных каркасов, сеток и закладных деталей должна

удовлетворять требованиям ГОСТ

10922-75. 2.13.

Выбор материалов для защиты арматуры от коррозии, защитно-отделочных слоев и

покрытий стеновых изделий и составных панелей, технология их изготовления

должно назначаться в соответствии с требованиями разделов 3 и 9,

а также приложений 1

и 3

настоящей Инструкции. 3. ЗАЩИТА АРМАТУРЫ ОТ КОРРОЗИИ

3.1. Арматурные

каркасы и сетки в изделиях из ячеистого бетона необходимо защищать

антикоррозионными покрытиями. Поверхности каркасов и сеток перед нанесением

покрытия должны быть сухими, без следов ржавчины и масла. 3.2.

В качестве антикоррозионных покрытий следует применять холоднобитумную,

цементно-полистирольную, горячую ингибированную сланцебитумную цементную или

латексно-минеральную мастики. Приготовление и нанесение мастик должны

производить в соответствии с прил.

1. 3.3.

Мастика, нанесенная на каркасы и сетки, должна быть высушена в естественных

условиях или подогретым воздухом и должна выдерживать транспортировку и укладку

в формы без поврежденной сплошности покрытия. 3.4.

Антикоррозионные покрытия должны удовлетворять следующим требованиям: прочность на удар не менее

10 кг/см2 по ГОСТ

4765-73; эластичность не более 20 мм

по ГОСТ 10086-77; при косом срезе острым ножом

вдоль поверхности арматуры не должно происходить отслоения покрытия за

пределами среза. 3.5.

Если сплошность покрытия на каркасе нарушена, он должен подвергаться повторной

защите. 3.6.

Закладные детали в изделиях должны быть защищены металлизационными алюминиевыми

покрытиями со специальной обработкой в соответствии с требованиями главы СНиП II-28-73

«Защита строительных конструкций от коррозии» и с указаниями в рабочих чертежах

на изделие. 4. ПОДБОР СОСТАВА ЯЧЕИСТОБЕТОННОЙ СМЕСИ

4.1.

Подбор состава ячеистобетонной смеси должен производиться лабораторией предприятия

при изменении требований проектных характеристик бетона или исходного сырья и

технологии производства. Кроме того, в процессе работы предприятия лаборатория

должна производить корректировку состава смеси в связи с возможными колебаниями

свойств сырья. Таблица 2

4.2. Подбор

состава ячеистобетонной смеси для опытных замесов должен назначаться с учетом

исходных значений отношения С массы

кремнеземистого компонента к массе вяжущего, приведенных в табл. 2. Отношение Ссв массы кремнеземистого

компонента к массе известково-цементного вяжущего устанавливают расчетом по

формуле:

где Сц

и Си - отношение массы

кремнеземистого компонента соответственно к массе цемента и извести (в расчете

на 100 % СаО+МgО); n - доля цемента в вяжущем,

которая находятся в пределах 0,35-0,7

по массе. 4.3. Пена по качеству должна

удовлетворять следующим требованиям: выход пор К не менее 15,

коэффициент использования a не ниже 0,8. 4.4.

Расчет газообразователя или водного раствора пенообразователя Рп на замес производят по

формуле: где Пг - пористость,

определенная расчетным путем: a - коэффициент использования

парообразователя; К - выход пор (отношение

объема пены или газа к массе порообразователя, л/кг); V - заданный объем

ячеистобетонной смеси. 4.5.

Водотвердое отношение (В/Т) должно

назначаться для каждого состава, исходя из требований к текучести и температуре

смеси, указанных в таблицах 3 и 4. Таблица 3

4.6.

Пористость Пг следует

рассчитывать по формуле

где gс - заданная объемная масса

ячеистого бетона в сухом состоянии, кг/м3; Кс - коэффициент увеличения

массы ячеистого бетона за счет связанной воды; W - удельный

объем сухой смеси, л/кг; В/Т - водотвердое отношение. 4.7.

Удельный объем сухой смеси следует определять на основании опытного замеса и

рассчитывать по формуле

гае 4.8.

В качестве исходных значений при расчетах по формулам (2) и (3) принимают: Кс = 1,1; a = 0,85; К

= 1390 л/кг при использовании алюминиевой пудры и К = 20 л/кг при использовании пены. 4.9.

Расход материалов на замес определяют по формулам:

где Рсух -

расход материалов на замес, кг; gс - объемная масса ячеистого

бетона, высушенного до постоянного состояния, кг/м3; Кс - коэффициент увеличения

массы в результате твердения за счет связанной воды. Для предварительных

расчетов принимают равным 1,1; V - заданный объем

одновременно формуемых изделий, увеличенный с учетом образования «горбушки» на

7-10 % для индивидуальных форм и 3-5 % для массивов, л; Рвяж -

масса вяжущего, кг; Рц -

масса цемента, кг; n -

доля цемента в смешанном вяжущем; Ри - масса извести, содержащей

100 % СаО, кг; Риф -

масса извести с фактическим содержанием СаО, кг; Аф - фактическое содержание

СаО в извести, %; Рв -

масса воды, кг; Рк - масса кремнеземистого

компонента, кг. 4.10.

На основании соответствия результатов испытаний образцов из опытных замесов

ячеистобетонной смеси требуемым показателям по объемной массе и прочности при

сжатии ячеистого бетона следует назначать рабочий состав ячеистобетонной смеси. 4.11.

После производственной проверки рабочего состава ячеистобетонной смеси должны

быть составлены таблицы расхода материалов на 1 м3 бетона и на

замес, а также технологические карты производства изделий. 5. ПРИГОТОВЛЕНИЕ ЯЧЕИСТОБЕТОННОЙ СМЕСИ

5.1.

Приготовление газобетонной смеси следует производить в гидродинамическом

смесителе или вибросмесителе СМС-40Б. 5.2.

Последовательность загрузки материалов в гидродинамический смеситель для

газобетонной смеси должна быть следующей: песчаный шлам + вода + вяжущее +

добавки или вода + сухой песок + вяжущее + добавки. После 2 мин перемешивания в

смеситель подают заданное количество водной суспензии алюминиевой пудры, и

смесь перемешивают еще 1-2 мин. 5.3.

Последовательность загрузки материалов в вибросмеситель должна быть следующей:

сначала загружают песчаным шлам и воду и перемешивают 30 с, затем добавляют

вяжущее и водную суспензию алюминиевой пудры. Интенсивность виброперемешивания

должна быть 300 -1000 см2/с3. 5.4.

Приготовление пенобетонной смеси следует производить в двухбарабанной

пенобетономешалке СМ-578. В одном барабане из водного раствора пенообразователя

в течение 5 мин приготавливают пену, в другом в течение 5 мин раствор из

вяжущего, кремнеземистого компонента и воды. Пену выгружают в барабан с

раствором, и смесь перемешивают не менее 2 мин. Пенобетонная смесь нескольких

замесов выгружается для усреднения в промежуточный бункер, затем в раздаточный

кюбель для заполнения форм. В промежуточном бункере пенобетонная смесь не

должна находиться более 20 мин. 5.5.

Дозирование вяжущего и кремнеземистого компонента следует производить по массе

весовыми дозаторами с точностью ±1 % для вяжущего и ±2 % для кремнеземистого

компонента. 5.6.

При добавлении в ячеистобетонную смесь асбеста (3-5 % массы сухих материалов)

его необходимо предварительно распушить в смесителе. Смесители должны

промываться после каждой рабочей смены и при длительных перерывах в работе. 6. ФОРМОВАНИЕ ИЗДЕЛИЙ

6.1.

Формование изделий следует производить в соответствии с технологической схемой

принятого способа производства. 6.2.

Стальные формы для формования изделий или крупных массивов должны удовлетворять

требованиям ГОСТ 13886-73* и других действующих стандартов на стальные формы.

Поддон и бортоснастка должны быть тщательно очищены, смазаны и подогреты до

температуры 40°С.

При формовании изделий с применением отделочного материала, укладываемого на

дно формы, поддон не смазывается. 6.3.

Для смазки форм следует применять материалы следующих составов: петролатумно-керосиновая

смесь: 1 часть петролатума и 2,5 части керосина; солидол (ГОСТ 4366-76) или

автол в смеси с керосином в соотношении по массе 1:1; смесь кулисного и машинного

масел в соотношении по массе 1:3. Смазку следует наносить из

расчета 150 г на 1 м2 смазываемой поверхности форм. 6.4.

При установке в формы арматурные каркасы, сетки и закладные детали не должны

иметь искривлений стержней и механических повреждений. Укрупнительную сборку

каркасов следует производить в специальных кондукторах. Закладные детали и

арматурные каркасы должны быть закреплены в форме для предупреждения их сдвига

во время заливки ячеистобетонной смеси и ее вспучивания. Отклонение от проектного

положения размещения арматурного каркаса в форме не должно превышать допустимых

пределов, указанных в ГОСТе или рабочих чертежах на изделия. 6.5.

Для обеспечения требуемой толщины защитного слоя бетона (не менее 25 мм)

арматурные каркасы и сетки следует размещать на подкладках-фиксаторах. 6.6.

Форму следует заполнять за один прием. Высоту заполнения формы газобетонной

смесью h следует рассчитывать по

формуле

где Kг - коэффициент, учитывающий

высоту «горбушки» после вспучивания; h0 - высота формы, см; gя - объемная масса

газобетонной смеси, кг/л; gр - объемная масса растворной

смеси, кг/л. При литьевом способе

формования коэффициент Кг принимают равным 1,1 и

1,05 при вибрационном и при литьевом способе формования массивов высотой 60 см. 6.7.

При формовании изделий или массивов по литьевому способу необходимо соблюдать

следующие требования: а) при изготовлении изделий

с отделочным слоем из поризованного раствора с добавкой ПО-6 и СНВ заливка

газобетонной смеси на этот слой должна производиться не ранее 30 мин и не

позднее 1 ч после его укладки; при заливке непосредственно на ковры с керамической

или коврово-мозаичной стеклянной плиткой - не ранее 30 мин после окончания

фиксации ковров, в форме; б) формы с ячеистобетонной

смесью после вспучивания следует выдерживать на постах заливки при температуре

15-20°С до приобретения требуемой

пластической прочности. Для ускорения достижения требуемой пластической

прочности формы со смесью следует выдерживать 1,5-2 ч в термокамерах при

температуре 70-80°С.

Контроль пластической прочности ячеистобетонной смеси осуществляют при помощи

пластомера (прил.

2); в) образовавшуюся после

вспучивания газобетонной смеси «горбушку» срезают или прикатывают. Срезка

«горбушки» должна осуществляться механизированным способом при достижении

поверхностным слоем пластической прочности в 100-150 г/см2, прикатка

«горбушки» - при пластической прочности поверхностного слоя 150-200 г/см2. 6.8.

Формование газобетонных изделий вибрационным способом следует производить в соответствии

с «Инструкцией по изготовлению изделий из ячеистого автоклавного бетона по

комплексной вибрационной технологии». 6.9.

Отходы ячеистого бетона-сырца, полученные в результате срезки «горбушки» и

разрезки массива должны перемешиваться с водой в растворомешалке и

перекачиваться в специальный шламбассейн для повторного использования. 6.10.

Изделия из пенобетонной смеси, формуемые литьевым способом, следует перед

тепловлажностной обработкой выдерживать в помещении при температуре воздуха

18-20°С не менее 8 ч. При этом

поверхность изделий необходимо предохранять от интенсивного высыхания. 6.11.

Подъем, транспортировку и укладку на вагонетки форм с отформованными изделиями

необходимо производить шарнирными траверсами, предотвращающими перекос форм.

Применение гибких строп не допускается. Подъем массива ячеистого

бетона-сырца следует производить захватами, обеспечивающими необходимые условия

обжатия массивов ячеистого бетона-сырца в период извлечения его из форм и

подачи на стол резательной машины. 6.12.

При изготовлении изделий по резательной технологии необходимо учитывать

следующие требования: а) поверхности плоскостей

дна формы и стола резательной машины не должны иметь перепады более чем на 1

мм/м для мелкоштучных неармированных изделий и 0,4 мм/м для крупноразмерных

армированных изделий; б) подъем и опускание

массива должны осуществляться плавно, без резких толчков и ударов; в) до снятия

предварительного обжатия массив ячеистого бетона-сырца должен равномерно

прилегать к поверхности рабочего стола резательной машины, а масса захвата

должна передаваться на фиксирующее устройство; г) для предотвращения

неравномерного изменения пластической прочности ячеистобетонной смеси по всему

объему массива, время выдержки с момента раскрытия бортов формы до его разрезки

не должно превышать 10 мин. 6.13.

Пластическая прочность ячеистобетонной смеси в массиве к началу разрезки должна

быть 300-350 г/см2. В случае подъема массива с бортами формы

пластическая прочность измеряется в середине «горбушки». 6.14.

До открытия бортов формы необходимо снять кондуктор, фиксирующий арматурные

каркасы. Величина предварительного

обжатия в нижней плоскости массива (на уровне 1/3 его

высоты) должна быть 250-300 г/см2. 6.15.

Для продольно-вертикальной и горизонтальной разрезки следует применять

устройства, оборудованные гладкими струнами диаметром 0,8-1,2 мм из пружинной

проволоки класса I по ГОСТ

9389-75. Скорость резания должна

составлять 5-7 м/мин. Если режущие струны совершают колебательные движения и

отсутствуют упоры в зоне выхода струн из массива, скорость резания должна быть

не более 0,15 м/мин. 6.16.

При поперечной разрезке должны применяться резательные устройства с

колебательными движениями струн. При разрезке «снизу вверх» следует применять

гладкие струны диаметром 0,8-1 мм. При разрезке «сверху вниз» следует применять

струны диаметром до 1,2 мм со спиральной навивкой из струны диаметром 0,3-0,5

мм. Поперечную разрезку «снизу вверх» осуществляют перед продольно-вертикальной

и горизонтальной разрезкой. 6.17.

При горизонтальной разрезке массива

ячеистого бетона-сырца больше чем на трех уровнях режущие струны следует

устанавливать на расстоянии не менее 400 мм друг от друга. Количество струн,

устанавливаемых одна под другой, должно быть таким, чтобы местное опускание

пакета разрезанных изделий в одной вертикальной плоскости не превышало 2-3 мм. Одновременно с

продольно-вертикальной и горизонтальной разрезкой следует производить

калибровку боковых поверхностей, вырезку пазов и снятие фасок. «Горбушку» следует удалять

одновременно с продольной и горизонтальной разрезкой массива ячеистого

бетона-сырца. 7. ТЕПЛОВЛАЖНОСТНАЯ ОБРАБОТКА РАСПАЛУБКА

ИЗДЕЛИЙ

7.1.

Для твердения отформованных изделий следует применять автоклавную обработку,

пропаривание или электропрогрев. Пропаривание и электропрогрев следует

применять только для изделий, изготовленных на основе цемента или доменных

шлаков. Допускается двухстадийная тепловлажностная обработка изделий - сначала

пропаривание, а затем автоклавная обработка. 7.2.

В начальный период запаривания из автоклава следует удалить воздух продувкой

паром. Повышение температуры в автоклаве до 100-105°С должно производиться

равномерно в течение 0,7-1,5 ч. Время продувки автоклава можно увеличить до

достижения в центре изделия температуры 70°С и более. Пар в автоклав следует

подавать через детурбуляционное устройство. 7.3.

Режимы автоклавной обработки представлены в табл. 5; они могут быть уточнены в заводских условиях с

учетом специфических свойств применяемых материалов. Допускается применение

автоклавной обработки при пониженном давлении пара при условии получения

ячеистого бетона с физико-техническими свойствами, отвечающими требованиям действующих ГОСТ на изделия, а

также, если это экономически оправдано для производства. Не допускаются спады

давления в период подъема, выдержки. Колебания давления в автоклаве не должны

превышать 0,2 ат. Процесс управления режимом автоклавной обработки должен быть

автоматизирован. 7.4.

Величина минимально допустимого остаточного давления в автоклаве (максимального

наружного избыточного давления) должна быть указана в паспорте автоклава или в

разрешении завода-изготовителя на его эксплуатацию в условиях разряжения.

Примечание. В графе 8 над чертой дана продолжительность автоклавной обработки при начальной температуре более 70°С в центре изделия к моменту выдержки; под чертой - продолжительность автоклавной обработки при начальной температуре менее 70°С. 7.5.

При кассетном способе производства газобетонных изделий перед автоклавной

обработкой следует проводить пропаривание изделий в кассетах в течение 7 ч для

приобретения газобетоном прочности при сжатии не менее 5 кгс/см2.

Пар в кассету следует подавать через 2 ч после вспучивания газобетона. При

использовании многоместных кассет пропаривание следует вести по режиму 2+2+3 ч,

а при двухместных - по режиму 2+4+1 ч (подъем температуры в бетоне до 95-100°С + прогрев с подачей пара +

охлаждение при закрытых бортах). Распалубку изделий и перенос

их на автоклавные вагонетки следует производить сразу после окончания

пропаривания. 7.6.

При пропаривании в индивидуальных формах изделий из ячеистого бетона,

изготовленного с применением портландцемента, температура выдержки в

пропарочных камерах должна составлять 85±5°С, а со шлакопортландцементом 90±5°С. Режимы пропаривания изделий

приведены в табл. 6. Таблица 6

7.7.

После тепловлажностной обработки изделия должны выдерживать в формах до

распалубки в течение 2 ч в помещении с температурой не менее 18°С. 8. УКРУПНИТЕЛЬНАЯ СБОРКА СОСТАВНЫХ ПАНЕЛЕЙ

8.1.

Укрупнительную сборку составных стеновых панелей из отдельных изделий следует

осуществлять на заводе. 8.2.

Укрупнительную сборку составных панелей производят в горизонтальном или

вертикальном положениях с помощью клеевых составов и стальных тяжей натяжения

или крепежно-монтажных устройств. Качество клеящего состава должно быть

регламентировано специальными техническими условиями и регулярно проверяться. 8.3.

Укрупнительную сборку составных панелей с помощью стальных тяжей натяжения

следует производить на специальных кантователях или стендах со следующей

последовательностью операций: сначала укладывают (устанавливают) изделия, на

сопрягаемые грани которых наносят клеевые составы, затем устанавливают в

заранее изготовленные отверстия стальные тяжи с шайбой и гайкой и производят

притяжку изделий и натяжение тяжей. После отделки поверхности изделий,

установки оконных блоков, подоконников и т.п. производят повторное натяжение

тяжей (подтяжку). Величины первоначального и последующего натяжения должны быть

указаны в чертежах на составные панели и технических условиях. Натяжение

следует производить тарированным гайковертом или другим устройством. 8.4.

Составные панели, изготовленные согласно чертежам, должны удовлетворять

требованиям ГОСТ

11118-73. 8.5.

В процессе сборки составных панелей штучному контролю ОТК подлежат скрытые

работы по соединению изделий между собой (особенно по креплению простенков к

поясам и перемычкам) и по креплению тяжей или иных крепежно-монтажных

устройств. 8.6.

Схемы испытаний прочности основных соединений панелей и порядок их проведения

должны быть приведены в рабочих чертежах составных панелей. 9. ОТДЕЛКА СТЕНОВЫХ ИЗДЕЛИЙ И

СОСТАВНЫХ ПАНЕЛЕЙ

9.1.

Отделку поверхностей стеновых изделий и составных панелей следует назначать по табл. 7. Она должна удовлетворять

требованиям табл. 8. Вид отделки

изделий и панелей должен быть указан в рабочих чертежах. 9.2. Отделка наружных

поверхностей в период формования стеновых изделий должна производиться

каменными дроблеными или плиточными материалами, укладываемыми в формы перед

заливкой их ячеистобетонной смесью или укладкой промежуточного слоя

поризованного раствора толщиной 2-3 см. Состав поризованных растворов приведен

в табл. 9. В качестве парообразующей

добавки следует применять пенообразователь ПО-6 с добавкой сернокислого железа

(ГОСТ 9603-69), СНВ, или сульфонал с добавкой жидкого стекла. Поризованные растворы

следует приготавливать в растворомешалке с числом оборотов 120-150 в мин в

следующей последовательности: вода + добавка + вяжущее + наполнитель. Время

перемешивания должно быть 2-8 мин. 9.3.

Дробленые материалы - гранит, мрамор, доломит, известняк (ГОСТ

22756-77, ГОСТ 8268-74)

фракцией 10-20 мм, выдерживающие 35

циклов морозостойкости, следует укладывать на саморазрушающиеся клеи, на

подстилающий слой из песка влажностью 6-8 % или на смесь песка с гипсом (в

соотношении 4:1) и воды. Толщина подстилающего слоя должна быть вдвое меньше

крупности дробленого материала. При формовании изделий из виброгазобетона

каменные дробленые материалы должны быть сухими, и после укладки закреплены

синтетическим латексом СКС-65ГП (ГОСТ 10564-75)

или акриловой эмульсией МБМ-5с. Расход закрепляющих

материалов 0,2 л на 1 м2. Установку арматурных каркасов и заливку

виброгазобетона следует производить не ранее чем через 1,5 ч после нанесения

латекса. При изготовлении изделий с орнаментом из каменных дробленых материалов

на дно формы следует установить стальные шаблоны. 9.4.

Для получения рельефной поверхности ячеистого бетона или поризованного раствора

на дно формы следует устанавливать стальные, асбестовые, бетонные матрицы или

укладывать рельефообразующие материалы, закрываемые синтетической пленкой,

которая должна быть защемлена бортами формы. Угол наклона граней рельефа матриц

должен быть не более 60°, а глубина западающего рельефа должна составлять не

более 10 % толщины панелей. На рельефную поверхность после распалубки панелей

должно быть нанесено защитно-отделочное покрытие.

9.5.

Коврово-мозаичную стеклянную плитку размером 22´22 мм (ГОСТ

17057-80) со швом между плитками 5,5 мм, керамическую плитку (глазурованную

и неглазурованную) размером 48´48 мм (ГОСТ 17657-72 и 13996-77)

со швом не менее 7 и плитку типа «брекчия» следует укладывать на дно формы с

последующей заливкой ее виброгазобетонной смесью или укладкой промежуточного

слоя из поризованного раствора (при литьевом способе формования).

Предварительно на дно формы следует укладывать крафт-бумагу (ГОСТ 8273-75). Ковры на

бумаге закрепляют клеем из галерты. Указанная ширина швов между плитками должна

быть сохранена и в период стыковки ковров в форме. При отделке торца изделий

ковер наклеивают на борт формы с одновременным перегибом и приклеиванием нижней

его части ко дну формы, а верхней - к горизонтальной плоскости борта. При

формовании стеновых изделий с отделкой по вибрационному способу время вибрации

не должно превышать 5 мин. 9.6.

Окончательную обработку наружной поверхности стеновых изделий (удаление

масляных пятен, бумаги, клея, песка, неприставших каменных материалов, вскрытие

цементной пленки) производят после их распалубки. Для получения гладкой

поверхности следует применять фрезеровальные машины, мозаично-шлифовальные

С-475 и С-420. Очистку бумаги, клея, песка и частиц каменных материалов

производят механическими щетками. 9.7. Отделку наружных

поверхностей стеновых изделий после распалубки и составных панелей следует

производить готовыми водоэмульсионными стиролбутадиеновыми красками Э-КЧ-112 и

поливинилацетатнымн Э-ВА-17 (ГОСТ

20833-75), цементно-перхлорвиниловыми (ЦПХВ), органосиликатными ВН-30,

эмалями на основе хлорсульфированного полиэтилена ХП-799 и кремнийорганическими

КО-174, а также приготавливаемыми на предприятии ячеистого бетона (согласно прил.

3) поливинилацетатными красками различной модификации ПВАЦ, ПВАГ, ПМС,

ПВАМ, цементными с добавкой дисперсии ПВА 50 %-ной (ГОСТ

18992-73*) и декоративными присыпками (крошка стекла, мрамора, гранита и

др.) фракцией 1,2-1,6; 1,7-2 мм по клею на основе дисперсии ПВА-Э-ВА-5189 и

ПВАЦ, на основе акриловой эмульсии МБМ-5с и синтетического латекса СКС-65 ГП (ГОСТ

10564-75) - КДОСИ, Декор, АЦС. Кроме того, отделку производят декоративным

раствором толщиной 3 мм. Отделка должна производиться

в помещениях с температурой воздуха не ниже +8°С. 9.8.

Поверхность стеновых изделий, подлежащая отделке после распалубки, должна

отвечать требованиям ГОСТ

11118-73. Влажность ячеистого бетона в поверхностном слое до 5 мм при

нанесении красок на органических растворителях должна быть не более 8 %.

Влажность бетона при отделке водоэмульсионными красками и составами не ограничивается. 9.9. Поверхность изделий и

составных панелей, полученную после резки массива ячеистого бетона струной и не

подвергающуюся дополнительной механической обработке до нанесения

защитно-отделочного покрытая, следует огрунтовать лаком ХВ-784 (ГОСТ

7313-75*) или АК-113. 9.10. Систему наружных

защитно-отделочных покрытий с гладкой и шероховатой фактурой следует назначать

по табл. 10. 9.11.

Систему наружных защитно-отделочных покрытий с декоративной присыпкой следует

назначать по табл. 11. 9.12.

Состав водоэмульсионных грунтовок, шпаклевок, клея, закрепляющего или

отделочного слоев следует приготовлять в смесителях СБ-43, С-716, С-365, СО-11,

С-411А, акустической быстроходной мешалке (АУРК). Составы на растворителях

следует приготовлять или разводить в герметически закрытых смесителях или

красконагнетательных бачках С-383, С-764. Готовые составы должны быть

однородны, не иметь сгустков, комков, загрязнений. 9.13.

Грунтовочные и отделочные составы следует наносить при давлении 2-3 ат с

помощью пистолетов-распылителей КРВ-2, О-45, С-592, соединенных с

красконагнетательным бачком С-411, или пистолета ГСХ (Р-68), установки С-562. Шпаклевочные составы с

цементом, молотым песком или крупным наполнителем следует наносить из пистолета

ГСХ (Р-68), при давлении 3-4,5 ат, установки С-562 и другими устройствами. Декоративные присыпки

следует наносить пневматическим распылителем типа «крошкомет» при давлении 1-2

ат или электростатическим лотковым распылителем типа «Декостат» при напряжении

80-110 кВт. 9.14. Гидрофобизацию поверхности

следует производить в один слой в окрасочных камерах при температуре воздуха не

ниже +5°С

раствором 10 %-ной водной эмульсии кремнийорганической жидкости 136-41 (ГОСТ

10834-76) или 10 %-ным раствором жидкости 136-41, приготовленным путем

растворения ее в уайт-спирите (ГОСТ 3134-78) или керосине (ГОСТ

4753-68*) в соотношении 1:9 (по массе), а также кремнийорганическими жидкостями

ГКЖ-10 (ГОСТ 13032-77)

или 5 %-ным раствором ГКЖ-11 (ГОСТ 13004-77).

Сушку гидрофобизированной поверхности производят в течение 48 ч при температуре

не ниже +10°С,

при более высокой температуре продолжительность сушки сокращается.

9.15.

Декоративный раствор вязкостью 14-18 см (по Суттарду) следует наносить в два

слоя на поверхность, огрунтованную эмульсией МБМ-5с, дисперсией ПВА 50 %-ной

или латексом СКС-65ГП вязкостью 15-20 с по ВЗ-4 (марка грунтовки должна

соответствовать полимерной основе декоративного раствора). Состав и способ

приготовления даны в прил. 3. 9.16.

Ковровую керамическую плитку (глазурованную и неглазурованную) после распалубки

панелей следует приклеивать

полимерцементным клеем состава, приведенного в прил. 3. 9.17.

Отделку внутренних поверхностей при формовании стеновых изделий «лицом вверх»

следует производить поризованным раствором согласно п. 9.2 настоящей Инструкции. Раствор следует укладывать на

дно формы слоем толщиной 50-70 мм. Заливку ячеистой смеси следует производить

не позднее 1 ч после укладки раствора. При формовании стеновых

изделий «лицом вниз» верхний слой свежеотформованного бетона необходимо

уплотнить и после распалубки изделий нанести лакокрасочный материал или

пропитать поверхность ячеистого бетона битумными составами. 9.18.

Выбор системы защитных лакокрасочных покрытий для внутренних поверхностей

изделий следует производить в соответствии с проектом и по табл. 7 настоящей Инструкции. 9.19.

При нанесении защитных лакокрасочных покрытий необходимо пользоваться основными

правилами производства и приемки работ, изложенными в главе СНиП II-28-73. 10. КОНТРОЛЬ КАЧЕСТВА ИЗДЕЛИЙ И ПРАВИЛА ИХ

ПРИЕМКИ

10.1.

Лаборатория предприятия обязана производить контроль и анализ качества

поступающих на предприятие материалов и полуфабрикатов. Отдел технического контроля

предприятия должен производить приемку готовых изделий, а также анализ причин

брака. 10.2.

Поступающие на предприятие материалы и полуфабрикаты принимают партиями, при

этом в каждой партии проверяют по методикам, указанным в соответствующих

ГОСТах, технических условиях и настоящей Инструкции, следующие свойства: а) минералогический состав

цемента, вид гидравлической добавки и марку - по паспорту, тонкость помола,

активность и сроки схватывания - по ГОСТ 310.1-76 - ГОСТ

310.4-76; б) содержание С2О

+ MgO в извести, содержание «пережога» - по прил. 4; сроки

гашения, тонкость помола - по ГОСТ 22688-77; в) тонкость помола

известково-песчаной смеси следует проверять в соответствии с прил.

5; г) содержание в

высокоосновной золе СаО, SiO2, SO3 и суммарное количество (К2О

+ Na2О) определяют химическим анализом; удельная поверхность - по

ПСХ; д) модули активности и

основности доменного гранулированного шлака - по паспорту; е) содержание в кварцевом

песке кварца, слюды, илистых и глинистых примесей - по ГОСТ 8735-75, ГОСТ

5382-73; ж) дисперсность золы, потери

при прокаливании, набухание, содержание стекловидной фазы; и) фракционный состав

декоративной присыпки - соответствие требованиям п.

9.7 настоящей Инструкции; к) вязкость грунтовочных,

шпаклевочных и закрепляющих составов,

клеев и лакокрасочных материалов - соответствие требованиям пп. 9.9 и 9.10; л) марку и содержание

активного алюминия в алюминиевой пудре - по прил. 6; м) качество пенообразователя

- по паспорту. 10.3. При контроле

производственных процессов лаборатория проверяет: а) дисперсность песка, золы,

гипса и других материалов в порядке, предусмотренном технологической картой, но

не реже одного раза в смену; б) плотность и температуру

шлама согласно прил. 7; в) текучесть поризованного

отделочного раствора и вязкость раствора, а также температуру, смеси в момент

разлива ее в формы и после вспучивания (из каждого третьего замеса); г) объемную массу

ячеистобетонной смеси (в каждой третьей форме); е) высоту вспучивания смеси

(в каждой третьей форме); ж) пластическую прочность

ячеистого бетона-сырца перед прикаткой «горбушки» и резкой массива согласно прил.

2; з) режим тепловлажностной

обработки изделий (для каждой запарки, пропарки); и) тщательность очистки и

смазки форм и плотность закрытия бортов (в каждой форме); к) правильность нанесения на

дно формы подстилающего слоя песка, равномерность уложенных каменных,

керамических материалов и коврово-мозаичных стеклянных плиток (один раз в

смену); л) правильность технологии

приготовления состава красок и клеящей основы (один раз в смену); м) свойства

защитно-отделочных покрытий 1 раз в квартал или при изменении материалов. 10.4.

Для оценки стабильности технологических процессов на предприятии необходимо

результаты контроля качества материалов и производственных процессов ежемесячно

подвергать статистической обработке, согласно прил.

8 и сопоставлять их соответствие с нормируемыми показателями табл. 12. При изменении сырья и

параметров производства лаборатория обязана вносить необходимые коррективы в

технологию изготовления изделий. 10.5.

При приемке готовых изделий проверке ОТК подлежат: а) объемная масса, прочность

при сжатии ячеистого бетона, поризованного раствора в изделиях (в каждой

партии); б) влажность изделий (в

каждой партии); в) морозостойкость ячеистого

бетона и поризованного раствора (при изменении состава бетона, раствора); г) размеры изделий, толщина

защитного слоя арматуры, наличие, выколов, трещин и других видимых дефектов (в

каждой партии);

д) цвет и размещение отделочных материалов в соответствии с утвержденным эталоном-изделием, установленным в цехе отделки; е) наличие отслоения

отделочного слоя, керамической и стеклянной плитки, определяемого по глухому

звуку при простукивании молотком всей поверхности слоя или плитки; ж) наличие разнотонности,

просвечивания нижележащего слоя и

вздутий. Объемная масса, прочность

при сжатии, морозостойкость и влажность изделий определяют по соответствующим

ГОСТам. 10.6.

Изделия принимают партиями. Размер партий устанавливается в соответствующих

нормативных документах. Партия считается принятой, если показатели качества

изделий удовлетворяют требованиям соответствующих ГОСТов. 11. ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ ИЗДЕЛИЙ

11.1.

Готовые изделия из ячеистого бетона должны быть защищены от увлажнения и

храниться на крытом складе или под навесом в соответствии с требованиями ГОСТ

11118-73, ГОСТ

19570-74, ГОСТ 5742-76. 11.2.

Стеновые изделия и составные панели должны храниться в кассетах в вертикальном

положении. Стойки кассет следует размещать от торца панели на расстояние не

менее 0,2 м. При транспортировании

стеновые панели из ячеистого бетона объемной массы 600 кг/м3 и

менее, а также все панели с отделочным слоем следует устанавливать в

вертикальном положении в специальные контейнеры. Зазор между изделиями и

панелями должен быть 30-50 мм. 11.3.

Панели перекрытий должны храниться на деревянных прокладках в штабелях, имеющих

не более шести рядов по высоте. Зазор между панелями должен быть не менее 30

мм. 11.4.

Теплоизоляционные изделия, рассортированные по маркам, следует хранить в

контейнерах. При отсутствии контейнеров в штабелях не более шести рядов по

высоте с деревянными прокладками толщиной не менее 25 мм и шириной 70 мм. 11.5.

Погрузку и выгрузку изделий следует производить специальными подъемными

механизмами. ПРИЛОЖЕНИЕ 1

СОСТАВЫ, ПРИГОТОВЛЕНИЕ АНТИКОРРОЗИОННЫХ

МАСТИК И НАНЕСЕНИЕ ПОКРЫТИЙ НА АРМАТУРУ

1.

Цементно-битумная мастика 1. Цементно-битумная мастика

должна состоять из нефтяного битума марки БН-1 (ГОСТ 6617-76),

растворителя - уайт-спирита (ГОСТ 3134-78) и наполнителя -

портландцемента. 2. Соотношение компонентов

мастики в частях по массе должно быть: битум - 1, портландцемент - 4,6,

уайт-спирит - 1,4-1,7. 3. Мастику следует

приготавливать в шаровой мельнице, выполненной во взрывобезопасном исполнении в

следующей последовательности: раздробленный на куски, просеянный через сито с

ячейками 10 мм битум и отдозированные количества растворителя и цемента должны

загружать и перемешивать в течение 2 ч. 4. Приготовленная мастика

должна храниться в плотно закрытых емкостях или в мельнице. 5. Вязкость готовой мастики

должна быть 130-150 с (по ВЗ-4 при t=20°С). Вязкость мастики

корректируют добавлением растворителя. После выдержки мастики в цилиндре с

диаметром 100 мм и высотой 500 мм в течение суток на дне не должно образоваться

плотного осадка. 6. Мастику перед подачей в

расходные баки следует перемешать и профильтровать через сито с размером ячеек

0,6 мм. 7. Мастику на арматурные

каркасы следует наносить напылением в электрическом поле высокого напряжения

или окунанием их в ванну с мастикой. В последнем случае состав мастики должен

быть более вязким. 8. Наносить мастику в

электрическом поле необходимо в следующей последовательности: навеска

арматурных каркасов на конвейер, транспортировка в зону действия распылителей,

напыление мастики, сушка покрытия, съем каркасов с конвейера и их

складирование. 9. Сушку покрытия следует

производить при температуре 60-70°С в сушильной камере в течение 10-15 мин, при

этом должны удаляться пары уайт-спирита. Сушка при температуре 18-23°С должна быть не менее 24 ч. 10. Толщина покрытия при

однократном и при двукратном нанесении должна быть не менее: 0,2-0,3 мм - в

электрическом поле; 0,3-0,5 мм - после окунания. 2.

Цементно-полистирольная мастика 11. Цементно-полистирольная

мастика должна приготавливаться из полистирола (ГОСТ

20282-74*), растворителя-метаксилола, ксилола (ГОСТ 9949-76) или скипидара

(ГОСТ 1571-76)

и наполнителя - портландцемента. 12. Соотношение компонентов

мастики в частях по массе должно быть: полистирол - 20, растворитель - 80,

портландцемент - 130-200. Допускается применять вместо

полистирола и органического растворителя кубовые остатки производства стирола в

количестве 100 вес. ч. 13. Мастику следует

приготавливать в шаровой мельнице или растворосмесителях. При изготовлении в

растворосмесителе вначале должен приготавливаться полистирольный клей

растворением полистирола в растворителе. Затем при непрерывном перемешивании

добавляют небольшими порциями цемент и перемешивают до получения однородной

массы. При приготовлении мастики в

мельнице сначала должны загружать растворитель и полистирол, а затем цемент.

Смесь должна перемешиваться в течение 1 ч до получения однородной по

консистенции мастики объемной массы 1400-1500 кг/м3. 14. Вязкость полистирольного

клея и кубовых остатков должна проверяться при изготовлении каждой новой порции

мастики и соответствовать 45-55 с по ВЗ-4. Объемную массу мастики

следует проверять 1 раз в смену, а также каждой вновь приготовленной порции

мастики. 15. Нанесение покрытий на

каркасы следует производить путем их окунания в мастику. 16. При перерывах в работе

емкость с мастикой должна быть закрыта крышкой или рулонным материалом. Емкость

для мастики следует очищать не реже 2 раз в год. 17. Сушка покрытия должна

производиться в закрытых камерах при температуре 60-70°С и течение 8-10 мин, а при

температуре 18-23°С

не менее 6-8 ч. 18. Толщина покрытия на

арматуре должна быть не менее 0,5 мм. 3.

Ингибированная сланцебитумно-цементная мастика 19. Ингибированная

сланцебитумно-цементная мастика должна состоять из сланцевого битума БС-V, портландцемента

и ингибитора СФИ. 20. Соотношение компонентов

мастики в частях по массе должно быть: сланцевый битум - 1, портландцемент -

2,3-2,7, ингибитор СФИ - 0,03. 21. Приготовление мастики

следует осуществлять в реакторе в количестве, соответствующем однократному

наполнению накопительной емкости, в следующей последовательности. В реактор загружают куски

битума и доводят их до полного расплавления, а затем перекачивают насосом в

смесительный бак автоматизированной установки. Ингибитор СФИ,

отдозированный по объему, добавляют в расплавленный битум и перемешивают в

течение 10 мин. Цемент добавляют в

смесительный бак отдельными порциями и следят за тем, чтобы температура смеси

была не ниже 140°С.

При снижении температуры ниже 140°С электродвигатель мешалки должен

автоматически отключаться во избежание поломки и вновь включаться только при

достижении температуры 140°С. По окончании введения цемента и тщательного

перемешивания смеси мешалку следует выключать, а температуру смеси повышать до

155°С 22. Нанесение покрытия на

арматурные каркасы осуществляют окунанием их в горячую мастику. 23. Извлеченные из мастики

каркасы необходимо выдерживать над ней в течение 10-15 с. При стекании смеси

допускается образование вытянутых капель в виде игл. Для предотвращения образования

при стекании избытка смеси сплошной пленки «бороды» следует снизить вязкость

смеси повышением ее температуры. 24. Отвердевание покрытия

должно наступать при температуре окружающего воздуха 20°С через 6 мин. 25. Толщина покрытия

независимо от количества окунаний каркаса в мастику должна быть 0,6±0,1 мм. ПРИЛОЖЕНИЕ 2

ОПРЕДЕЛЕНИЕ ПЛАСТИЧЕСКОЙ ПРОЧНОСТИ ЯЧЕИСТОГО БЕТОНА-СЫРЦА

Пластическую прочность

газобетонного сырца следует определять с помощью переносного конического

пластометра пружинного типа. Перед определением

необходимо проверять плавность перемещения конуса и нулевое положение стрелки

индикатора. Не допускается к применению индикатор с отклонением стрелки от

нулевого показания более ±0,05

мм или индикаторы со свободно перемещающимся стержнем. Пластическая прочность

газобетона-сырца должна определяться на верхней грани изделия на расстоянии не

менее 20 см от борта формы. Поверхность бетона в месте испытания должна быть

ровной без каверн и включений твердых частиц. Место и время определения пластической

прочности должны быть указаны в технологической карте. При замере конус

устанавливают перпендикулярно поверхности бетона и медленно вдавливают рукой в

сырец до полного погружения, при этом следует брать показания с точностью до

0,1 мм. Пластическую прочность сырца

Rпл, кгс/см2, вычисляют по формуле

где Р - жесткость

пружины, кгс/см; п - показание индикатора, см. Величину пластической

прочности следует определять как среднее арифметическое из трех испытаний.

Описание пластометра непружинного типа и правила пользования приведены в

«Инструкции по изготовлению изделий из ячеистого автоклавного бетона по

комплексной вибрационной технологии». ПРИЛОЖЕНИЕ 3

СОСТАВЫ КРАСОК И ИХ ПРИГОТОВЛЕНИЕ

1. Полимерцементные краски

следует приготавливать путем перемешивания латекса СКС-65ГП с добавками и сухой

смесью. Смесь латекса с добавками приготавливают в мешалке путем перемешивания

поочередно вводимых: латекса СКС-65ГП (ГОСТ 10564-75)

30,6 %, 1,8 % ОП-7 (ГОСТ 8433-57),

1,3 % КМЦ (2,5 %-ного раствора) и 1,3 % жидкого калиевого стекла (ГОСТ

13078-67*). Предварительно ОП-7 и порошок КМЦ затворяются водой, первый в

соотношении 1:2, второй - 1:3 (по массе) и выдерживаются 24 ч. В приготовленную

смесь при перемешивании небольшими порциями добавляют 15 % белого

портландцемента, 18,4 % сухого песка крупностью до 0,5 мм, 30,6 % измельченного

газобетона, пигменты согласно колеру и затем 1 % жидкости ГКЖ-11 (ГОСТ

13004-77). Готовую краску процеживают. Срок годности 3-4 ч. 2. Цементные краски следует

приготавливать путем затворения и перемешивания 75 % белого (ГОСТ 965-78) или

цветного (ГОСТ 10178-76)

портландцемента, 15 % извести-пушонки (ГОСТ 9179-77), 10 %

дисперсии ПВА 50 %-ной, 3 % хлористого кальция (ГОСТ 450-77), 1

% стеарата кальция, белил (ГОСТ 202-76*) и пигментов (по

колеру) с водой в количестве 0,4-0,6 л на 1 кг сухой смеси. 3. Поливинилацетатцементные

краски ПВАЦ, ПВАГ, ПМС и ПВАМ следует приготавливать в мешалках путем

перемешивания в течение 5-10 мин сначала дисперсии ПВА 50 %-ной (ГОСТ

18992-73*) и воды, затем сухих компонентов согласно табл. 13. Таблица 13

Поливинилацетатцементную

краску ПВАЦ с повышенным содержанием полимера следует приготавливать в мешалках

СО-11, С-868 в следующей последовательности: сначала загружают дисперсию

полимера (0,7 частей по массе), пластификатор

дибутилфталат (ГОСТ 2102-67) в количестве 15 % (массы дисперсии

непластифицированной) и половину воды затворения (0,2-0,3 частей по массе),

затем при непрерывном перемешивании добавляют цемент (1 часть по массе), песок

(1 часть по массе), остальную воду и перемешивают в течение 10 мин. 4. Декоративный раствор

следует приготавливать в смесителях с числом оборотов 80-100 в мин со следующей

последовательностью загрузки компонентов: вода, стабилизатор, акриловая

эмульсия МБМ-5с или латекс СКС-65ГП (50-70 % требуемого количества) или

дисперсию ПВА 50 %-ную, затем сухие компоненты в количестве, указанном в табл.

14. После 2 мин перемешивания в смесь добавляют остальное количество эмульсии

пли латекса и еще перемешивают 2-3 мин. Консистенция раствора должна быть 10-12

см по конусу СтройЦНИЛ. Таблица 14

5. Состав для клеящей основы

КДОСИ следует приготавливать в мешалках путем перемешивания в течение 5 мин

последовательно загружаемых компонентов, указанных в табл. 15. ОСД (отверждающую

стабилизирующую добавку) приготавливают путем тщательного перемешивания в

мешалке в течение 5-15 мин до гомогенного состояния ОП-7 (15 %), эпоксидной

смолы ЭД-5 пли ЭД-6 (ГОСТ 19587-74)

(29 %), спиртов жирных синтетических (21 %), КМЦ или триполифосфата натрия (6

%), нитрорастворителя 646 (14 %) и воды (15 %). В состав КДОСИ (цементный)

можно вводить песок фракцией до 0,6 мм в соотношении 1:3¸4 (КДОСИ: песок).

Жизнеспособность составов 8 ч. Таблица 15

6. Состав для клеящей основы

Декор и АЦС следует приготавливать в мешалках путем смешивания компонентов,

указанных в табл. 16, в следующей последовательности: полимерные связующие, 25

%-ный раствор казеинового клея, затем цемент, пигмент и наполнители. Полученный

состав процеживают или пропускают через краскотерку. Приготовленный состав

следует применять через 20-30 мин после изготовления, периодически перемешивая. Таблица 16

7. Состав полимерцементного

клея для послеавтоклавного приклеивания керамической плитки дан в табл. 17.

Жизнеспособность клея не менее 8 ч. Вязкость клея перед употреблением должна

быть в пределах 22-24 см по Суттарду. Расход 3-3,5 кг на 1 м2

поверхности. Таблица 17

ПРИЛОЖЕНИЕ 4

ОПРЕДЕЛЕНИЕ «ПЕРЕЖОГА»

В ИЗВЕСТИ

Титрованием раствора в

соответствии с ГОСТ

22688-77 определяют содержание в извести активных СаО + МgО,

затем этот раствор в колбочке, накрытой часовым стеклом, кипятят 10-15 мин.

После кипячения раствор в горячем состоянии снова титруют соляной кислотой до

получения нейтральной среды. По количеству соляной

кислоты, V мл, израсходованной на

второе титрование, устанавливают (%) количество извести - «пережога» по формуле

где 2,804 - количество окиси кальция,

соответствующее 1 мл. 1 N

раствора соляной кислоты, умноженное на 100; к - поправка к титру I N

раствора соляной кислоты; Р - навеска извести, г. ПРИЛОЖЕНИЕ 5

ОПРЕДЕЛЕНИЕ УДЕЛЬНОЙ ПОВЕРХНОСТИ ПЕСКА В

ТОНКОМОЛОТЫХ СМЕСЯХ С ИЗВЕСТЬЮ И ИЗВЕСТНЯКОМ

Удельную поверхность песка

следует определять следующим образом: навеску смеси в количестве 25-30 г

помещают в стеклянный стакан и при перемешивании порциями добавляют 10 %-ную

соляную кислоту до прекращения выделения из смеси газа, затем содержимое

стакана нагревают до кипения. После осаждения песка из стакана в воронку с

фильтром осторожно сливают жидкость, а к песку добавляют небольшое количество

дистиллированной воды и фильтруют. Песок высушивают до постоянного веса и

определяют его удельную поверхность.

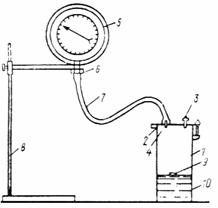

Рис. 1. Прибор для испытания алюминиевой пудры 1 - металлический сосуд; 2 - крышка; 3 - краник; 4 - штуцер; 5 - образцовый манометр; 6 - соединительная гайка со штуцером; 7 -резиновая трубка; 8 - штатив; 9 - лодочка; 10 - щелочной раствор ПРИЛОЖЕНИЕ 6

ОПРЕДЕЛЕНИЕ АКТИВНОГО АЛЮМИНИЯ

Определение активного

алюминия в алюминиевой пудре или пасте следует производить в толстостенном

металлическом стакане с герметически закрывающейся крышкой (рис. 1). В

металлический стакан объемом 1000 мл вливают 250 мл, предварительно

приготовленного 10 %-ного раствора едкого натрия или калия при температуре 20±0,5°С. Затем берут навеску пасты

или сухой алюминиевой пудры 1 г и в пластмассовой чашечке опускают в стакан на

поверхность раствора щелочи. После этого сосуд герметично

закрывают крышкой, и если стрелки манометра сместилась с нуля, то следует

открыть газовый кран и уравнять давление в сосуде с атмосферным, а стакан

переворачивают, чтобы чашечка опрокинулась и утонула в растворе. Затем кран

снова закрывают. С этого момента начинается реакция щелочного раствора с

алюминием и выделение водорода. В сосуде повышается давление, величину и

скорость которого показывает манометр. Продолжительность реакции не превышает

5-7 мин, что обнаруживают по прекращению движения стрелки манометра. Если по

окончании реакции стрелка непрерывно смещается к нулю, то это указывает на

негерметичность крышки, и определение следует повторить. В расчет принимается

показание манометра при установившемся положении стрелки. Содержание активного

алюминия, a, %, массы пробы пасты или

алюминиевого порошка, определяется по формуле

где N -

показания манометра; Vв -

объем воздушного пространства в приборе над щелочным раствором, см3

(Vв = Vп – Vщ); Vп -

объем пустого стакана в закрытом состоянии, см3; Vщ - объем щелочного раствора,

залитого в прибор, см3 (мл); P - масса пробы, г; Kt

-

коэффициент на отклонения температуры раствора от 20°С

где t -

температура щелочного раствора после опыта, град; 1330 - объем газа, см3, выделяющегося при

полной реакции 1 г активного алюминия при температуре 20°С и при нормальном атмосферном давлении; 100 - коэффициент. При испытании водной

суспензии алюминиевой пудры определяют содержание активного алюминия, q, г, в 1 л или в 1 кг

суспензии, в зависимости от способа дозирования ее в производственных условиях,

по формулам:

где 0,75 - коэффициент; Vс - объем пробы, см3; Р - масса суспензии в пробе, г; N, Vв, Kt -

из формулы (15). Прибор должен работать при

плавных непульсирующих нагрузках, не превышающих 2/3

максимального давления, указанного на шкале манометра. Особое внимание следует

обращать на плавность выпуска газа из прибора после окончания опыта. Крышку

можно снимать со стакана только после нулевого показания стрелки манометра. Оставшийся в стакане

щелочной раствор следует использовать еще для последующих 3-5 опытов. ПРИЛОЖЕНИЕ 7

ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ ПЕСЧАНОГО ШЛАМА

Шлам в количестве 1 л и

более отбирают при помоле частями за 3-5 приемов по 200-300 мл с интервалами

3-5 мин. При контроле шлама в шламбассейнах пробы отбирают на разных уровнях,

через пробоотборники, образованные в стенках шламбассенна. При контроле шлама в

расходном баке пробы отбирают одну вслед за другой. Полученные пробы тщательно

перемешивают, переливают в мерную кружку емкостью 1 л. Для точности результата

определения следует пользоваться колбой или металлической конической кружкой с

горлышком диаметром 40-50 мм. Кружку (колбу) следует

заполнить до краев, избыток удалить, стенки протереть сухой тряпочкой и

взвесить. Плотность шлама, gшл, г/л, определяют по формуле

где Рс - масса пробы вместе с тарой, г; Рк - масса кружки, г; Vк - объем кружки, мл. ПРИЛОЖЕНИЕ 8

СТАТИСТИЧЕСКАЯ ОБРАБОТКА РЕЗУЛЬТАТОВ

ТЕХНОЛОГИЧЕСКОГО КОНТРОЛЯ

Для статистической обработки

результатов технологического контроля из лабораторного журнала выбирают, нес

результаты, полученные в контрольный период (месяц, квартал, год). Минимальный

объем выборки, пригодный для статистического анализа, должен содержать не менее

30 результатов. Не разрешается исключать из выборки те результаты, которые

выходят за границы поля допусков. Точность технологических

процессов оценивают путем сравнения среднеарифметических значений Если отклонение Стабильность технологических

процессов оценивают по величине коэффициентов вариации (Vx) контролируемых параметров

и по количеству результатов, выходящих за пределы поля допусков (Тв и Тн). Если фактические значения Vx превышают нормируемые

показатели (табл. 12), а

количество результатов, выходящих за пределы поля допусков более 5 %, то это

означает, что технологический процесс неустойчив и необходимо принять меры для

его стабилизации. Статистические

характеристики определяют по формулам: среднее арифметическое

значение -

среднеквадратичное

отклонение - sх

коэффициент вариации - Vx При большом объеме выборки

обработку результатов текущего контроля следует начинать с составления

вариационной табл. 18. Ширину интервалов h следует выбирать такой,

чтобы число интервалов K было не

менее 7 и не более 13. При объеме выборки менее 50 результатов число интервалов

следует принять 7 при N = 1000, K = 13. Ширину интервалов h определяют путем деления

величины размаха (xmax-xmin)

на число принятых интервалов K и

полученный результат округляют. Для каждого интервала определяют численное

значение интервала U.

Все результаты, записанные в

журнале текущего контроля в течение анализируемого периода времени, должны быть

разнесены по интервалам табл. 18. Пометки следует записывать в виде точек и

черточек. Вычисление числовых

характеристик следует проводить в табличной форме. Для этого определяют

условные центры каждого интервала (е)

по формуле

где U -

значение центра интервала; а - условный центр рассеивания для всего

интервального ряда; h - ширина интервала.

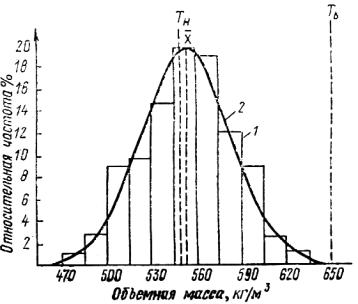

Рис. 2. Графическое изображение вариационного ряда распределения 1 - гистрограмма; 2 - кривая нормального распределения; X - центр распределения; Тн и Тв - границы поля допусков, равные соответственно 550 и 650 кг/м3 За условный центр рассеивания,

а принимают то значение центра

интервала (U), для которого

абсолютная частота т наибольшая и располагается

ближе к середине интервального ряда. Статистические

характеристики для интервального ряда распределения определяют по формулам: а) средняя арифметическая

б) дисперсия

в) среднеквадратическое

отклонение г) коэффициент вариации по

формуле (21), где Q - сумма цифр в графе 7

табл. 17; Q - сумма цифр в графе 8 табл. 17. Таблица 19 Таблица значений функций

Для большей наглядности

характера распределения изучаемого параметра вариационный ряд следует

изобразить в виде графика (рис. 2), для

чего определяется повторяемость результатов (частотность) в каждом интервале f, выраженная в процентах

(графа 5 табл. 18). Частотность определяется по

формуле

На гистограмме отмечаются

также границы поля допусков Тн и

Тв. Доля брака определяется по формулам

и с помощью табл. 19:

где Р (х > Тв ) - доля брака, у

которого контролируемый параметр выше Тв; Р (х < Тн) -

доля брака, у которого контролируемый параметр меньше Тн; Ф (zв) и Ф (zн) - функции нормального

распределении (функции Лапласа);

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|