|

|

ГОСУДАРСТВЕННЫЙ

СТАНДАРТ СОЮЗА ССР ДЕРЕВООБРАБАТЫВАЮЩЕЕ ОСНОВНЫЕ ПАРАМЕТРЫ. НОРМЫ ТОЧНОСТИ ГОСТ 16021-90 (СТ СЭВ 5950-87, СТ СЭВ 6801-89) ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ Москва ГОСУДАРСТВЕННЫЙ

СТАНДАРТ СОЮЗА ССР

Дата введения 01.07.91 Настоящий стандарт

распространяется на окорочные однороторные станки, предназначенные для снятия

коры с круглых лесоматериалов, и окорочные двухроторные станки, позволяющие срезать

дополнительно к окорке остатки сучьев. Требования стандарта

являются обязательными. 1. ОСНОВНЫЕ ПАРАМЕТРЫ

Основные параметры станков

должны соответствовать указанным в таблице. Размеры, мм

* Для окорочных двухроторных станков. 2. ТОЧНОСТЬ СТАНКА

2.1. Общие

требования к испытаниям станка на точность - по ГОСТ 25338. Если конструктивные

особенности станка не позволяют произвести измерение отклонений по длине, к

которой отнесен допуск, последний следует пересчитать на наибольшую длину, на

которой возможно измерение. 2.2. Точность станка должна

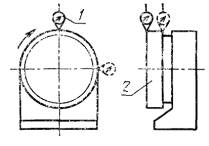

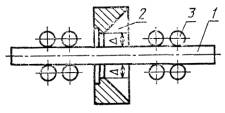

соответствовать нормам, указанным в пп. 2.2.1 - 2.2.6. 2.2.1. Радиальное биение шкива привода ротора Черт. 1 Допуск 2,3 мм на диаметре

1000 мм. Метод

проверки (черт.

1).

На неподвижной плоскости устанавливают показывающий измерительный прибор 1 так,

чтобы его наконечник касался образующей цилиндрической поверхности шкива ротора

2 и был перпендикулярен ей. Измерения проводят в двух крайних сечениях

цилиндрической поверхности шкива ротора в вертикальной и горизонтальной

плоскостях. Радиальное биение равно

наибольшей алгебраической разности показаний индикатора в каждом его положении

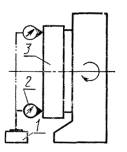

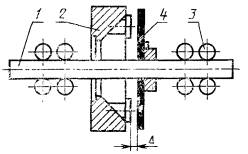

при вращении шкива ротора. 2.2.2. Торцевое

биение шкива привода ротора Черт. 2 Допуск 3,0 мм на диаметре

1000 мм. Метод

проверки (черт.

2).

На неподвижной плоскости 1 устанавливают показывающий измерительный

прибор 2 так, чтобы его наконечник касался торцевой поверхности шкива

ротора 3 и был перпендикулярен ей. Измерения проводят по торцевой кромке

шкива ротора в верхнем и нижнем положении. Торцевое биение равно

наибольшей алгебраической разности показаний индикатора в каждом его положении

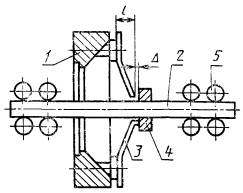

при вращении шкива ротора. 2.2.3. Отклонение

посадочных поверхностей под коросниматели от прилегающей плоскости Черт. 3 Допуск 2,5 мм. Метод

проверки (черт.

3).

В роторе 1 по его оси устанавливают валик 2 и зажимают подающими

вальцами 5. Подвижную втулку 4 подводят к короснимателям 3 так,

чтобы она касалась одного из короснимателей. Зазор D между втулкой и короснимателями измеряют

щупом. Проверка должна проводиться

с применением подобранных короснимателей с допуском ±0,2 мм для размера l,

влияющего на проведение проверки. Отклонение от прилегающей

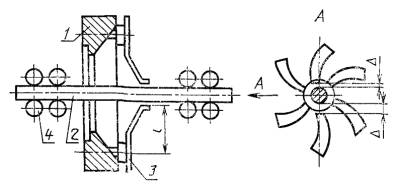

плоскости равно наибольшей величине измеренного зазора. 2.2.4.

Расположение кромок короснимателей по одной окружности Черт. 4 Допуск 1,7 мм. Метод

проверки (черт.

4).

В роторе 1 по его оси устанавливают валик 2 и зажимают подающими

вальцами 4. Зазор D между валиком и

короснимателями 3 измеряют щупом. Проверка должна

производиться с применением подобранных короснимателей с допуском ±0,2 мм для

размера l, влияющего на проведение проверки. Отклонение расположения

короснимателей по одной окружности равно разности между максимальным и

минимальным измеренным зазором. 2.2.5. Симметричность

расположения ротора относительно вальцов механизма подачи в вертикальной и горизонтальной

плоскостях (для станков с просветом ротора менее 1000 мм). Черт. 5 Допуск ±2,5 мм. Метод

проверки (черт.

5).

Специальный валик 1 устанавливают в отверстие ротора 2 и зажимают

подающими вальцами 3. В двух противоположных по диаметру точках

штихмассом измеряют расстояние D между внутренней

поверхностью ротора и валиком в вертикальной и горизонтальной плоскостях. Отклонение от симметричности

равно алгебраической разности двух измерений в каждой плоскости. 2.2.6. Перпендикулярность

плоскости ротора оси станка Черт. 6 Допуск 3,0 мм на диаметре

1000 мм. Метод

проверки (черт.

6).

Специальный валик 1 устанавливают в отверстие ротора 2 и зажимают

подающими вальцами 3. Штихмассом замеряют расстояние D между установленным на валике диском 4 и

торцами посадочных поверхностей короснимателей в вертикальной и горизонтальной

плоскостях в двух противоположных точках. Отклонение равно

алгебраической разности двух противоположных измерений в каждой плоскости. 3. ТОЧНОСТЬ СТАНКА В РАБОТЕ

Качество окорки Допуск 2 % неокоренной

поверхности бревна. Метод

проверки. На

станке со скоростью подачи не менее 0,5 м/с, окаривают бревна хвойных пород

(кроме сосновых) второго сорта по ГОСТ 9463

или ГОСТ

22298 с продольной кривизной 2,5 - 3,0 %, с абсолютной влажностью коры не

менее 40 %, длиной не менее 3 м. Проверка качества окорки

проводится на трех обработанных бревнах. Допуск равен процентному

отношению площади неокоренной поверхности ко всей площади бревна. ИНФОРМАЦИОННЫЕ ДАННЫЕ 1.

РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной

промышленности СССР РАЗРАБОТЧИКИ С.М.

Хасдан, М.Н. Суворов, П.И. Ланда, Л.Д. Васильева 2.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по

управлению качеством продукции и стандартам от 11.11.90 № 2803 3. Срок

проверки - 1996 г. периодичность проверки - 5 лет 4.

Стандарт полностью соответствует СТ СЭВ 5950-87, СТ СЭВ 6801-89 5. ВЗАМЕН

ГОСТ 16021-80, ГОСТ 20561-89 6. ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

СОДЕРЖАНИЕ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|