|

|

ГОСТ Р 50837.1-95 ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ ТОПЛИВА

ОСТАТОЧНЫЕ. МЕТОД

ОПРЕДЕЛЕНИЯ КРИВОЙ ДИСТИЛЛЯЦИИ ГОССТАНДАРТ

РОССИИ Москва ПРЕДИСЛОВИЕ 1 РАЗРАБОТАН Всероссийским

научно-исследовательским институтом по переработке нефти ВНЕСЕН

Департаментом нефтепереработки Минтопэнерго РФ 2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта

Российской Федерации от 16.11.95 № 575 3 Настоящий стандарт разработан на основе ASTM D 1160 «Метод определения фракционного состава

нефтепродуктов при остаточном давлении 0,133 кПа (1 мм рт. ст.)» 4 ВВЕДЕН ВПЕРВЫЕ ГОСТ Р 50837.1-95 ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ ТОПЛИВА

ОСТАТОЧНЫЕ. ОПРЕДЕЛЕНИЕ ПРЯМОГОННОСТИ Метод определения

кривой дистилляции Residual fuel oils. Test for straight-run. Method for determination of the total Дата введения.

1996-07-01 1.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт

устанавливает метод определения общего вида кривой дистилляции остаточных

топлив при давлении 0,133 кПа (1 мм рт. ст.) 2.

НОРМАТИВНЫЕ ССЫЛКИ

ГОСТ 2517-85 Нефть и нефтепродукты. Методы отбора проб ГОСТ

3900-85 Нефть и нефтепродукты.

Методы определения плотности ГОСТ

8682-93 Посуда и оборудование

лабораторные стеклянные. Конусы взаимозаменяемые. Основные размеры, технические

требования, методы испытаний и маркировка 3

СУЩНОСТЬ МЕТОДА

Проба

остаточного топлива перегоняется при давлении 133 Па (1 мм рт. ст.), при

эффективности разделения, соответствующей одной теоретической тарелке. На основе

полученных данных строят кривую разгонки в координатах объем дистиллята -

температура кипения. 4

АППАРАТУРА

4.1 Аппарат для проведения дистилляции остаточных топлив, обеспечивающий эффективность

разделения, соответствующую одной теоретической тарелке (рисунок 1). Составные

части аппарата приведены в 4.1.1 -

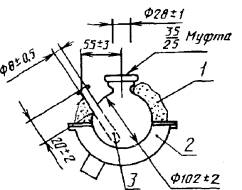

4.1.14 4.1.1 Сферическая колба вместимостью 500 см3 из

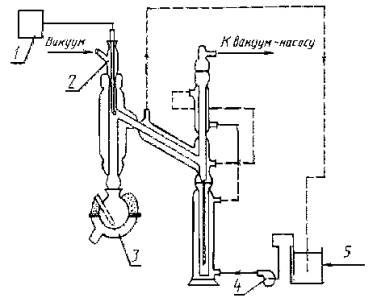

боросиликатного стекла с карманом для термометра или термопары (рисунок 2). 4.1.2 Конусы взаимозаменяемые по ГОСТ 8682. 1 - потенциометр; 2 -

переходник для термопары; 3 -

нагреватель; 4 - насос; 5

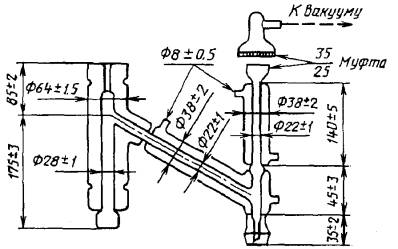

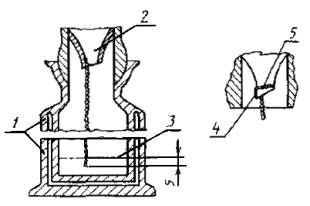

- термостат Рисунок 1 - Комплект аппаратуры для вакуумной дистилляции 4.1.3 Колонка из боросиликатного стекла (рисунок 3), помещаемая в

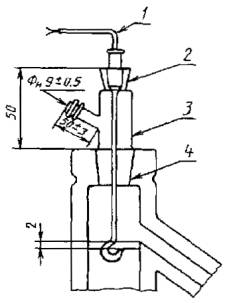

сосуд Дьюара. 4.1.4 Холодильник из боросиликатного стекла с муфтой для

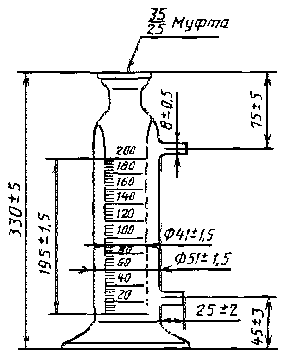

термопары (рисунок 4). 4.1.5 Приемник продукта из боросиликатного стекла вместимостью

200 см3 с ценой деления 2 см3, начиная от низа, и

длинными отметками через каждые 20 см3 (рисунок 5). 4.1.6 Термопара железоконстантановая в тонкой оболочке для

измерения температуры паров (рисунок 6). Центральная

линия стержня термопары устанавливается коаксиально с центральной линией

колонки. Нижний конец термопары должен быть немного ниже верхнего уровня

пароотводной трубки (рисунок 4). Термопара

удерживается в требуемом положении с помощью пробки с отверстием. Входное отверстие

пробки смазывают эпоксидной смолой. После затвердевания эпоксидной смолы

термопару вставляют в пробку и нагревают пробку с термопарой, чтобы смола

затекла в отверстие между ними. 4.1.7 Приспособление для конденсатора из боросиликатного стекла

(рисунок 7). 4.1.8 Нагреватель колбы для дистилляции, снабженный разъемной

кварцевой рубашкой (рисунок 2). 1 - теплоизоляционный материал; 2 - нагреватель; 3

- карман термопары Рисунок 2 - Колба для дистилляции 4.1.9 Потенциометр, обеспечивающий измерение температуры от 0 до

370 °С с ценой деления

0,5 °С, предназначенный для записи показаний термопары. 4.1.10 Термометр или термопара для колбы, обеспечивающие

измерение температур от 5 до 400 °С с точностью до 3 °С. 4.1.11 Вакуумметр или любой другой аппарат, обеспечивающий

измерение абсолютного давления от 0,665 кПа (5 мм рт. ст.) и ниже с точностью

(±0,665 · 10-2) кПа (±0,05 мм рт. ст.) и от 0,665 до 6,65 кПа (от 5 до 50

мм рт. ст.) с точностью ±1 % измеряемой величины. Систему измерения давления

подсоединяют к боковому отводу дистилляционной колонки после полной сборки

аппарата. Соединение должно быть внутренним диаметром не менее 7 мм и

максимально коротким. 4.1.12 Система для регулирования абсолютного давления от 1,33 кПа (10 мм рт. ст.) и выше с точностью до ±1

%, а более низкого давления - с точностью

±(1,33 · 10-2) кПа (±0,1 мм рт. ст.). Систему регулирования давления

подсоединяют к верху холодильника трубкой диаметром 10 мм, когда аппарат уже

собран. Соединение должно быть максимально коротким и по возможности большого

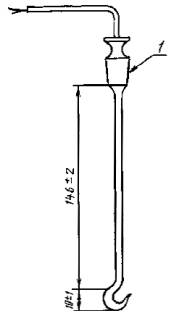

внутреннего диаметра. Рисунок 3 - Колонка с вакуумной рубашкой 1 - термопара; 2 -

конус 14/20; 3 - переходная муфта: 4 -

конус 19/38 Рисунок 4 - Установка термопары Рисунок 5 - Приемник 1 - конус 14/20 Рисунок 6 - Термопара 1 - приемник; 2 -

конденсаторная трубка; 3 - отметка

уровня 10 см3 отгона; 4 - крючок;

5 - пружина Рисунок 7 - Приспособление для конденсатора 4.1.13 Экран безопасности, который отделяет оператора от

дистилляционной установки. 4.1.14 Охлаждающая циркуляционная система, обеспечивающая

охлаждение холодильника и приемника до температуры (32 - 78) ± 3 °С. 4.2 Подготовка аппаратуры 4.2.1 Блок термопара - потенциометр калибруется сравнением с

работой стандартного термометра, опускаемого в баню с жидкостью. В качестве

калибровочных точек используют температуры 0, 38, 93, 149, 204, 260 и 315 °С.

Если необходимо, по показаниям потенциометра строят кривую с точностью до

0,5 °С. Примечание - В качестве стандарта может быть

использован платиновый термометр сопротивления или сертифицированный стеклянный

ртутный термометр, а также может быть откалиброванная термопара при точности

измерений потенциометра ±0,02 мВ. 4.2.2 После сбора установки проверяют предварительно

откалиброванную систему измерения давления и блок «термопара - потенциометр».

Общая проверка оборудования включает в себя проверку системы поддержания

вакуума путем анализа остаточного топлива с известными характеристиками при

двух и более давлениях. 5

ОТБОР ПРОБ

Отбор проб - по ГОСТ 2517. При

необходимости пробу перед взвешиванием обезвоживают. Для этого 300 см3

пробы нагревают

до 82 °С, добавляют

10 - 15 г хлористого кальция (размер частиц 8 -

12 меш), энергично перемешивают 10 - 15 мин. Затем смесь

охлаждают без перемешивания и отделяют пробу декантацией. 6

ПРОВЕДЕНИЕ ИСПЫТАНИЯ

6.1 Температуру охлаждающей смеси холодильника устанавливают

не менее чем на 28 °С ниже самой низкой температуры паров, которая будет

зафиксирована в методе. Примечание - Для большинства

проб подходит температура 60 °С. 6.2 Определяют относительную плотность пробы при температуре

приемника с помощью ареометра по ГОСТ 3900 или любым другим способом с такой же точностью. 6.3 Зная плотность, определяют при температуре приемника

эквивалентную 200 см3 массу пробы с погрешностью до 0,1 г. Эту массу пробы вносят в дистилляционную колбу. 6.4 Сферические соединения дистилляционной аппаратуры

смазывают подходящей смазкой, используя минимально необходимое количество

смазки. В карман дистилляционной колбы устанавливают термометр или термопару, укрепляя

их стеклянной ватой. Устанавливают

колбу в теплоизоляционной рубашке на нагреватель и подсоединяют к сферическому

шлифу аппарата. Соединение зажимают пружинным зажимом. Примечание - В качестве смазки используют

силиконовую высоковакуумную смазку. Излишки смазки на сферическом соединении

могут быть причиной вспенивания пробы при дистилляции. 6.5 Включают вакуумный насос и смотрят, не возникает ли

вспенивание содержимого колбы. Если проба вспенивается, слегка повышают

давление в аппарате, пока пена не спадет. Растворенный газ может быть удален

мягким обогревом. 6.6 Вакууммируют

аппаратуру до достижения в системе давления 0,133 кПа (1 мм рт. ст.).

Невозможность достижения нужного давления в системе говорит об утечке. Впускают

воздух в систему и вновь смазывают все соединения. Если это не дает результата,

проверяют всю систему. 6.7 Включают нагреватель и по возможности быстро нагревают

колбу, избегая вскипания пробы. Как только пары и рефлюкс появятся на

соединении между колбой и колонкой, регулируют скорость нагрева так, чтобы

скорость дистилляции была от 6 до 8 см3/мин. 6.8 Отмечают давление в системе измерительного устройства

одновременно с записью показаний термометра. 6.9 Записывают температуру пара и наблюдаемое давление для уже

собранных в приемник следующих фракций (% объемных долей): н. к., 5, 10, 20,

30, 40, 50, 60, 70, 80, 90, 95 и к. к. Если температура

жидкости достигает 400 °С или пар достигает максимальной температуры до ожидаемого конца кипения, то

записывают показание температуры пара на время прекращения дистилляции. В этом

случае записывают общий отогнанный объем. Примечание - При достижении температуры

нагрева 400 °С максимальная температура паров является результатом дистилляции

либо результатом крекинга. Последнее происходит, когда скорость нагрева

увеличивается, а температура паров остается постоянной или несколько падает.

Дымление (появление облака легких паров) и существенное увеличение давления в

системе - признак крекинга. При появлении крекинга следует прекратить разгонку. 6.10 Опускают нагреватель колбы на несколько сантиметров и

охлаждают колбу и нагреватель слабым потоком воздуха. Если необходимо

размонтировать аппаратуру, не дожидаясь ее охлаждения ниже 93 °С, в колбу для

восстановления давления подают азот или двуокись углерода. Двуокись углерода

используют только при условии, что не применяют ловушки с жидким азотом. Примечание - Восстановление

давления с помощью воздуха может привести к взрыву из-за контакта горячих паров

с воздухом. 7 ОБРАБОТКА РЕЗУЛЬТАТОВ

7.1 Температуру, отмеченную при разных объемах дистилляции при

давлении 0,133 кПа (1 мм рт. ст.), приводят к температуре, соответствующей

атмосферному давлению (таблица 1). 7.2 На основании полученных данных строят график зависимости

объемной доли фракций от температуры. При получении

пологой графической зависимости исследуемый продукт относят к прямогонному. 8

ТОЧНОСТЬ МЕТОДА

8.1 Сходимость Расхождение

между двумя результатами определения, полученными одним и тем же исполнителем

на одной и той же аппаратуре в постоянно действующих условиях, на идентичном

исследуемом материале при нормальном и правильном выполнении испытания, может

превышать значения, приведенные в таблицах 2 и 3, только

в одном случае из двадцати. 8.2 Воспроизводимость Расхождение

между двумя результатами испытаний, полученными разными исполнителями,

работающими в различных лабораториях на идентичном исследуемом материале при

нормальном и правильном выполнении испытания, может превышать значения,

приведенные в таблицах 2 и 3, только в одном случае из двадцати. Пример расчета воспроизводимости метода

приведен в приложении А. Пологая кривая дистилляции является одним

из критериев прямогонности. Таблица 1

Примечание - Пример пользования таблицей 1: температура кипения нефтепродукта с

температурой испарения 37,5 °С лежит на пересечении значений 35 °С (по вертикали) и

2,5 °С (по горизонтали) и составляет 199 °С. Таблица 2

Таблица 3

ПРИЛОЖЕНИЕ А

(справочное) ПРИМЕР РАСЧЕТА ВОСПРОИЗВОДИМОСТИ МЕТОДА

Требуется оценить

воспроизводимость (R, °С) при объемной доле отгона 30 %. По графику

находят температуры: 40 % отгона 443 °С; 30 % отгона 427 °С; 20 % отгона 409 °С. Рассчитывают:

По таблице 2 находят воспроизводимость для

температур 5 - 50 % отгона при средней скорости дистилляции 1,5 и 2,0 °C/V %. для °C/V % = 1,5 составляет 13 °С; для °C/V % = 2,0

составляет 16 °С. Воспроизводимость

при средней скорости дистилляции составляет:

Ключевые слова: топливо остаточное, прямогонность,

кривая дистилляции, температура испарения, остаточное давление СОДЕРЖАНИЕ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|