ПРАВИТЕЛЬСТВО МОСКВЫ

КОМПЛЕКС АРХИТЕКТУРЫ,

СТРОИТЕЛЬСТВА,

РАЗВИТИЯ И РЕКОНСТРУКЦИИ ГОРОДА

ГУП «НИИМОССТРОЙ»

ТЕХНИЧЕСКИЕ РЕКОМЕНДАЦИИ

по технологии строительства

городских дорог в зимнее время

ТР 159-04

Москва

- 2005

«Технические рекомендации по

технологии строительства городских дорог в зимнее время» разработаны

лабораторией дорожного строительства ГУП «НИИМосстрой» (к.т.н. Л.В. Городецкий,

к.т.н. Р.И. Бега, В.Ф. Демин, М.Ю. Солянинов).

В рекомендациях учтен опыт

строительных организаций Департамента градостроительной политики, развития и

реконструкции города по строительству дорог в г. Москве.

Рекомендации обобщают опыт

службы дорожных одежд, накопленный за период с 1996 по 2004 гг.

Технические

рекомендации согласованы с ОАО «Инждорстрой», ОАО «Гордорстрой».

|

Комплекс архитектуры, строительства, развития и реконструкции города |

Технические рекомендации по технологии строительства городских дорог в

зимнее время |

ТР 159-04 Вводятся взамен |

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Технические рекомендации распространяются на строительство дорог

различного назначения в зимний период в г. Москве.

1.2. Зимним периодом считается время года между датой наступления нулевой

среднесуточной температуры осенью и датой наступления той же температуры

весной.

1.3. Технические рекомендации разработаны с учетом действующих нормативных

документов и альбомов СК 6101-97 «Дорожные конструкции для г. Москвы» часть I и II.

2.

КОНСТРУКЦИИ

Дорожные конструкции

различного назначения должны устанавливаться с учетом требований проектов,

альбомов СК 6101-97, СК 6117-00 и соответствующих рекомендаций.

Категории и

назначения улиц и дорог приведены в приложении 1.

|

Утверждены Начальник Управления

научно-технической политики в строительной отрасли А.Н. Дмитриев «28» декабря 2004 г. |

Дата введения в действие «1» марта 2005 г. |

2.1. Конструкции улиц и дорог различного назначения с

использованием литых бетонных смесей

2.1.1. Конструкции улиц и дорог различного назначения с использованием

литых бетонных смесей устраиваются с учетом требований ТР 147-03 (ГУП «НИИМосстрой») и включают следующие элементы:

- песчаный подстилающий слой;

- технологический слой (в

случае необходимости);

- бортовой камень;

- основание из литой смеси, в

т.ч. модифицированной продуктами промышленных отходов или с использованием

известняков местных слабых пород;

- полиэтиленовую пленку,

пергамин в случае укладки литой смеси по песку или щебню;

- покрытие из литой смеси, в

т.ч. дисперсно-армированной или с использованием резиновой муки.

2.1.2. Варианты конструктивных слоев дорог различных категорий, выполненных

из литых бетонных смесей, в т.ч. модифицированных продуктами промышленных

отходов, металлическими фибрами, а также, с использованием известняков местных

слабых пород, приведены в приложениях 2 и 3.

2.1.3. Конструкции, предназначенные для движения построечного транспорта, а

также магистральные районного значения и внутриквартальные дороги рассчитывают

на автомобильную нагрузку Н-30. Конструкции, устраиваемые при

благоустроительных работах у жилых зданий и учреждений соцкультбыта, а также

тротуаров и отмосток рассчитывают на Н-10.

Толщина конструктивных слоев

в зависимости от категории дороги принимается по проекту или в соответствии с

требованиями альбомов СК 6101-97, СК 6117-00.

2.1.4. Нормативные характеристики дорожных бетонов из литых цементобетонных

смесей, в том числе с использованием продуктов промышленных отходов и известняков

слабых пород, металлических фибр приведены в приложении 4.

2.1.5. Для устройства дорожных конструкций из литых бетонных смесей при

отрицательных температурах воздуха следует применять комплексные добавки -

противоморозные и суперпластификаторы.

В качестве противоморозных

добавок для бетонных смесей без металлической фибры и арматуры можно

использовать хлористые соли натрия и калия (ХН, ХК), нитрит натрия (НН) и

нитрит-нитрат-хлорид кальция (ННХК) и во всех случаях добавки формиата натрия

или гидрозима, не вызывающие коррозию металла.

2.1.6. Противоморозные добавки назначают с учетом ожидаемой отрицательной

температуры и данных по наращиванию прочности бетона, которые приведены в табл.

1.

Оптимальное количество

противоморозных добавок при применении суперпластификатора С-3 в количестве 0,5

- 0,7 % от массы цемента назначается в соответствии с табл. 2.

Изменение прочности бетонов с оптимальным

содержанием добавок, твердеющих при отрицательных температурах

|

Температура

твердения бетона, °С |

Прочность,

% при твердении на морозе за период, сут. |

|||

|

7 |

14 |

28 |

||

|

1 |

2 |

3 |

4 |

5 |

|

Нитрит-натрия (НН) |

-5 |

30 |

50 |

70 |

|

-10 |

20 |

35 |

55 |

|

|

-15 |

10 |

25 |

35 |

|

|

Хлорид кальция - хлорид натрия (ХК + ХН) |

-5 |

35 |

65 |

80 |

|

-10 |

25 |

35 |

45 |

|

|

-15 |

15 |

25 |

30 |

|

|

Нитрит кальция с мочевиной (НКМ) |

-5 |

30 |

50 |

70 |

|

-10 |

20 |

35 |

50 |

|

|

15 |

15 |

25 |

35 |

|

|

Нитрит-нитрат - хлорид кальция (ННХК) |

-5 |

40 |

60 |

80 |

|

-10 |

25 |

40 |

50 |

|

|

-15 |

20 |

35 |

45 |

|

|

Формиат натрия (ФН) |

-5 |

35 |

60 |

80 |

|

-10 |

25 |

35 |

50 |

|

|

-15 |

15 |

25 |

45 |

|

|

Гидрозим |

-5 |

40 |

60 |

80 |

|

-10 |

30 |

35 |

45 |

|

|

-15 |

20 |

25 |

35 |

|

Оптимальное количество противоморозных

добавок для смесей, твердеющих при отрицательных температурах

|

Содержание

безводных солей, % от массы цемента |

Гидрозим |

|||||

|

XN (NaCL) |

XK (CaCL2) |

HH (NaNO2) |

ННХК |

ФН |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

-5 |

2 |

2 |

- |

- |

- |

- |

|

-5 |

3 |

- |

- |

- |

- |

- |

|

-5 |

- |

- |

4 |

- |

- |

- |

|

-5 |

- |

- |

- |

2 |

- |

- |

|

-5 |

- |

- |

- |

- |

2,0 |

- |

|

-5 |

- |

- |

- |

- |

- |

0,5 |

|

-10 |

- |

4 |

- |

3 |

- |

- |

|

-10 |

5 |

- |

- |

- |

- |

- |

|

-10 |

- |

8 |

- |

|

- |

- |

|

-10 |

- |

- |

6 |

- |

- |

- |

|

-10 |

- |

- |

- |

- |

3,0 |

- |

|

-10 |

- |

- |

- |

- |

- |

1,0 |

|

-15 |

- |

- |

8 |

- |

- |

- |

|

-15 |

- |

- |

- |

6 |

- |

- |

|

-15 |

- |

- |

- |

- |

4,0 |

2,0 |

2.2. Конструкции улиц и дорог с применением укатываемых

малоцементных бетонных смесей с использованием продуктов переработки

2.2.1. Варианты конструкции улиц, дорог, тротуаров и площадок различного

назначения, устраиваемых в одну и две стадии с использованием продуктов

переработки бетонных, асфальтобетонных конструкций и изношенных автопокрышек в

бетонах, представлены в приложениях 5, 6.

2.2.2. Подстилающий слой устраивается из природного песка, а также с

частичной или полной его заменой на песок, полученный от переработки цементно-

и асфальтобетонных конструкций, который должен отвечать требованиям ГОСТ 8736-93*.

Толщина песчаного слоя

устанавливается проектом с учетом гидрологических особенностей прилегающих

территорий и типа дорожного сооружения.

2.2.3. По подстилающему слою устраивается технологический слой толщиной 15 см

из уплотненного щебня марки 400, песчано-гравийной смеси, цементогрунта или

цементобетона марки 1 (табл. 3).

2.2.4. По технологическому слою укладывается основание из укатываемого

малоцементного бетона марок 2, 3, 4. В конструкциях для стадийного

строительства на первой стадии строительства объекта основание из бетонов

классов по прочности на сжатие В25; В22,5; В15 служит в качестве покрытия.

На второй стадии после

окончания всех общестроительных работ устраивается покрытие из монолитного

бетона классов по прочности на сжатие В30; В27,5; В25 или асфальтобетона.

Основные расчетные характеристики укатываемых

малоцементных бетонов различного назначения

|

Марка укатываемого бетона (класс бетона по

прочности на сжатие) |

Предел

прочности, (кгс/см2) |

Назначение |

|

|

при

сжатии |

на

растяжение при изгибе |

||

|

1 (В5) |

75 |

10 |

Технологический слой |

|

2 (В75) |

100 |

16 |

Основания и технологический слой для улиц и

дорог общегородского и районного значения (в том числе скоростных дорог,

магистральных улиц) |

|

3 (В15) |

200 |

24 |

Основания, служащие покрытием на первой

стадии двухстадийного строительства улиц и дорог в районах массовой жилой

застройки |

|

4

(В22,5 - В25) |

300 |

32 |

|

2.2.5. Рекомендуемые ориентировочные толщины конструктивных слоев дорожных

одежд с асфальтобетонными покрытиями, цементобетонными покрытиями с основаниями

из укатываемых малоцементных бетонных смесей, а также конструкций с

использованием бетонов, модифицированных резиновой крошкой и мукой, приведены в

приложениях 7, 8, 9.

Толщины конструктивных слоев

на стадии проектирования в зависимости от конкретных условий должны уточняться

расчетом.

2.3. КОНСТРУКЦИИ УЛИЦ И ДОРОГ РАЗЛИЧНОГО НАЗНАЧЕНИЯ С

ИСПОЛЬЗОВАНИЕМ ДИСПЕРСНО-АРМИРОВАННОГО БЕТОНА

2.3.1. Конструкции магистральных и местного значения улиц и дорог с

использованием в покрытиях и основаниях дисперсно-армированного бетона должны

устраиваться с учетом требований проектов, альбомов типовых конструкций СК

6101-97, ТР 86-98 (ГУП «НИИМосстрой») и настоящих Технических рекомендаций.

2.3.2. Дисперсно-армированный бетон может использоваться также в покрытиях и

основаниях тротуаров, площадок различного назначения и отмостках.

2.3.3. Основания из дисперсно-армированного бетона устраивают в конструкциях

с асфальтобетонным покрытием и в конструкциях с цементобетонным покрытием, в

том числе и дисперсно-армированным.

2.3.4. Конструкции дорог и улиц различного назначения с

дисперсно-армированным бетонным покрытием включают следующие элементы:

- песчаный подстилающий

слой;

- технологический слой (в

случае необходимости);

- основание из жесткого

малоцементного укатываемого бетона, дисперсно-армированного бетона, в том числе

из литой бетонной смеси, или уплотняемых щебеночных смесей;

- полиэтиленовую пленку,

пергамин под литую бетонную смесь, укладываемую на основание из щебня, песка;

- бортовой камень;

- дисперсно-армированное

цементобетонное покрытие.

2.3.5. Варианты конструкций дорожных одежд с покрытием из

дисперсно-армированного бетона приведены в приложении 10.

2.3.6. Покрытия из дисперсно-армированных смесей устраивают на основаниях из

укатываемого малоцементного бетона классов В7,5 - В15, отвечающих требованиям ТР 138-03 (ГУП «НИИМосстрой»), или из щебеночных уплотняемых смесей (ТУ

400-24-150-86).

2.3.7. Толщины конструктивных слоев принимаются по проекту или в

соответствии с рекомендациями приложений 11 и 12.

2.4. ДОРОЖНЫЕ КОНСТРУКЦИИ С ПРИМЕНЕНИЕМ АСФАЛЬТОБЕТОНА

2.4.1. Конструкции дорожной одежды с асфальтобетонным покрытием и толщины её

слоев определяются проектом в зависимости от категории улиц и дорог. Разработка

проекта осуществляется с учетом альбома типовых конструкций для г. Москвы, СНиП

и ТР 103-00 (ГУП «НИИМосстрой»).

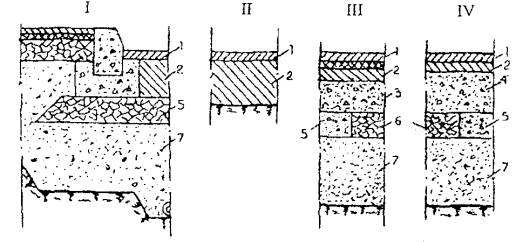

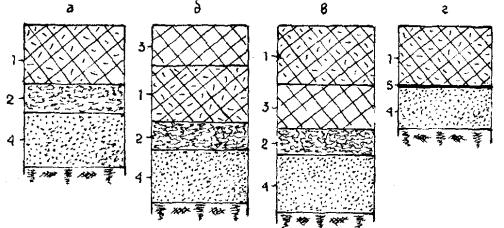

2.4.2. Схемы дорожных конструкций с асфальтобетонным покрытием для улиц

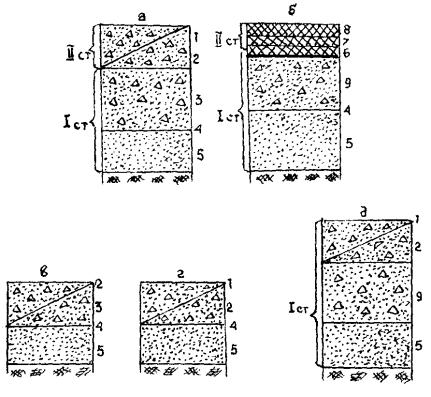

различных категорий представлены на рис. 1.

2.4.3. Конструкции по варианту I и II устраиваются при одностадийном строительстве, а по варианту III и IV - при двухстадийном.

2.4.4. Дорожная конструкция (вариант I и II) состоит из монолитной асфальтобетонной плиты, укладываемой на

технологический щебеночный слой или непосредственно на грунт земляного полотна;

щебеночный слой укладывается по песчаному подстилающему слою. Верхний слой

износа выполняется из асфальтобетона.

2.4.5. Дорожная конструкция (вариант III и IV) состоит из двух или трехслойного асфальтобетонного покрытия,

устраиваемого на основании из укатываемых бетонных смесей марок 75 - 300.

Бетонное основание укладывается по технологическому слою из щебеночных

материалов, укрепленных неорганическими вяжущими. Технологический слой

укладывается на песчаный подстилающий слой.

2.4.6. Марку, тип и вид асфальтобетона рекомендуется принимать в

соответствии с табл. 4.

Рис. 1. Принципиальные схемы

дорожной конструкции с асфальтобетонным покрытием

Вариант I - асфальтобетонное покрытие на

технологическом слое; II - то

же, на грунте; III, IV - то же, на бетонном основании:

1 - высокоплотный, плотный асфальтобетон; 2 -

плотный пористый асфальтобетон; 3 - тощий (укатываемый бетон марки 785, 100); 4

- пластичный цементобетон марки 200, 300; 5, 6 - технологический слой

(щебеночные и гравийные материалы с обработкой или без обработки вяжущими;

цементно-песчаные смеси); 7 - песчаный подстилающий слой.

Рекомендуемая область применения

асфальтобетонных смесей с учетом принятой классификации улично-дорожной сети

города

|

Асфальтобетон

конструктивного слоя |

|||||||||||||||

|

ГОСТ

(марка) |

Технические

условия (тип) |

||||||||||||||

|

мелкозернистая |

песчаная |

к/з |

крупнозернистая |

песчаная |

литая |

||||||||||

|

тип |

|

|

|

||||||||||||

|

ВП |

А |

Б |

В |

Г |

Д |

КП |

I |

II |

III |

I |

II |

III |

IV |

V |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

Магистральные улицы Общегородского значения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I класса |

I |

I |

I |

- |

- |

- |

- |

+ |

+ |

- |

+ |

- |

- |

- |

+ |

|

II класса |

I |

I |

I |

- |

I |

- |

- |

+ |

+ |

- |

+ |

- |

- |

- |

+ |

|

Районного значения |

- |

- |

I |

II |

I |

II |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Магистральные улицы центра Общегородского значения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I класса |

I |

I |

I |

- |

- |

- |

- |

- |

+ |

- |

+ |

- |

- |

- |

+ |

|

II класса |

I |

I |

I |

- |

I |

- |

- |

+ |

+ |

- |

- |

- |

- |

- |

+ |

|

Районного значения |

- |

- |

I |

II |

I |

II |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Улицы, дороги и проезды местного значения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Улицы в жилой застройке |

- |

- |

I |

II |

- |

II, III |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

+ |

|

Улицы и дороги в производственных и

коммунально-складских зонах |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проезды в кварталах |

- |

- |

II |

II |

- |

II, III |

- |

+ |

+ |

+ |

- |

- |

- |

+ |

+ |

|

Улицы и проезды местного значения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Улицы в жилой застройке |

- |

- |

I |

II |

- |

II, III |

- |

+ |

+ |

+ |

- |

- |

- |

- |

+ |

|

Проезды в кварталах |

- |

- |

- |

- |

- |

II, III |

+ |

+ |

+ |

+ |

- |

- |

|

+ |

+ |

3.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЗЕМЛЯНЫХ РАБОТ

Строительство дорожных

конструкций включает следующие этапы:

- подготовительные работы;

- возведение земляного

полотна;

- устройство дренажа мелкого

заложения;

- устройство песчаного

подстилающего слоя;

- установка бортовых камней;

- устройство технологического

слоя;

- устройство оснований;

- устройство покрытия.

3.1. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

3.1.1. Основные виды подготовительных работ и рекомендуемые машины

представлены в табл. 5.

3.1.2. Все подземные сооружения и кабели должны быть проложены вне строящихся

дорог и улиц как по ширине, так и по её длине. В зоне проезжей части дороги по

возможности размещаются дождеприемные колодцы с решетками.

Рекомендуемые машины для производства

подготовительных работ

|

Дальность

транспортировки |

Рекомендуемые

машины и транспортные средства |

|

|

1. Расчистка площадки строительства перед

возведением земляного полотна: |

|

|

|

а) от кустарника и мелколесья |

до 50 м |

Кусторезы, бульдозеры на гусеничных

тракторах |

|

б) от пней и камней |

|

Корчеватели-собиратели на гусеничных

тракторах Автокран Особо крупные камни дробят взрывом |

|

2. Перенос линий связи электропередач и

трубопроводов |

согласно

проекту |

Спецсредства субподрядчика |

|

3. Снос зданий и сооружений в зоне работ и

перенос их |

то же |

Бульдозеры на гусеничных тракторах;

экскаваторы; самосвалы; автокраны |

|

4. Снятие растительного слоя в зоне работ,

перемещение и складирование его |

до 50 м |

Бульдозеры на гусеничных тракторах,

погрузчики, автосамосвалы |

|

5. То же |

до 1000

м |

Самоходные скреперы |

Примечание: марки, технические характеристики

рекомендуемых машин приведены в Московском территориальном строительном

каталоге, раздел МТСК-5.6. и др.

3.2. ВОЗВЕДЕНИЕ ЗЕМЛЯНОГО ПОЛОТНА

3.2.1. Сооружение земляного полотна должно производиться в соответствии с

требованиями СНиП 3.06.03-85, ТР 145-03 (ГУП «НИИМосстрой»).

3.2.2. Максимальный объем земляных работ должен выполняться до наступления

устойчивых отрицательных температур. В случае невозможности заблаговременной

подготовки земляного полотна грунт, намеченный к разработке в зимнее время,

следует предохранять от промерзания.

3.2.3. Все мероприятия по предохранению грунта от промерзания должны

производиться в начале зимы, т.е. с наступлением легких морозов. Слой мерзлого

грунта толщиной 5 - 10 см не может служить препятствием для уплотнения грунта.

3.2.4. Грунты, подлежащие в разработке в зимнее время, предохраняют от

промерзания вспахиванием, боронованием и снегозадержанием; перекрестным рыхлением;

утеплением теплоизоляционными материалами.

3.2.5. Грунт от промерзания на глубину до 1 м защищается вспахиванием на

глубину не менее 0,35 м с последующим боронованием и нанесением слоя снега

высотой 0,15 - 0,25 м.

3.2.6. Предохранение грунта от промерзания на глубину до 1,5 м производится

вспахиванием грунта на 0,35 м, перекрестным рыхлением грунта. При этом

рыхлитель проходит по взаимно перпендикулярным направлениям. Каждая последующая

проходка должна перекрывать предыдущую полосу на 0,2 м, после чего проводится

укрытие грунта снегом на высоту не менее 0,25 м.

3.2.7. Рыхление, особенно перекрестное, снижает теплопроводимость грунта за

счет увеличения объема пор, заполненных воздухом, а снегозадержание снижает

скорость промерзания примерно в 3 раза по сравнению со скоростью промерзания

грунта, не покрытого снегом.

3.2.8. Вспахивание грунтов сопровождается значительным снижением глубины

промерзания (табл. 6).

Глубина промерзания грунта в Московской

области

|

Грунты |

||

|

не

вспаханный, см |

вспаханный,

см |

|

|

Ноябрь-декабрь |

60 |

20 |

|

Январь-февраль |

140 -

170 |

80 - 95 |

|

Март-апрель |

170 |

90 - 30 |

3.2.9. Утепление грунта производится снегом, теплоизоляционными материалами

(опилки, шлак, зола и др.). Для предохранения от промерзания на глубину на 1,4

м грунт покрывается слоем опилок на высоту 0,35 м и снегом на высоту 0,25 м.

Для предохранения от промерзания на глубину до 1,7 м грунт покрывается слоем

опилок на высоту 0,45 м и снегом на высоту 0,25 м.

3.2.10. Опыт строительства дорог в зимнее время в г. Москве и Московской

области показал, что толщина теплозащитного слоя должна соответствовать данным

табл. 7.

Толщина теплозащитного слоя в зависимости от

времени производства работ

|

Время

производства работ |

|||||

|

ноябрь |

декабрь |

январь |

февраль |

март |

|

|

Зола ТЭЦ (сухая) |

15 |

25 |

35 |

40 |

45 |

|

Вспененная синтетическая смола |

1 |

2 |

3 |

4 |

5 |

|

Снег |

13 - 15 |

21 - 25 |

31 - 35 |

35 - 40 |

38 - 40 |

|

Опилки |

15 |

25 |

35 |

40 |

45 |

3.2.11. Химический способ предохранения грунтов от промерзания производится до

наступления морозов розливом технических хлористых солей (кальциевых,

натриевых, магниевых и др.) по вспаханному грунту. Соль вводят в виде 20 %-ного

водного раствора. Расход раствора зависит от температуры воздуха и составляет 1

- 5 кг на 1 м2 поверхности грунта.

3.2.12. Выбор способа производства и средств механизации земляных работ должен

производиться на основе результатов технико-экономического сопоставления

различных вариантов.

3.2.13. В настоящее время основным способом производства земляных работ, в

т.ч. и в зимний период, является механический с применением современных машин и

оборудования. При небольших объемах работ в зимний период при разработке мерзлых

грунтов предварительно производят их оттаивание различными способами

(электропрогревом, паром и горячей водой, термохимическим и др. способами).

3.2.14. Основные типы выпускаемых отечественной промышленностью машин для

выполнения земляных работ и рекомендуемых для применения в Московском

строительстве приведены в приложениях 13 - 21.

3.2.15. Освоение строительного объекта начинается с вертикальной планировки

территории, которая включает: - улучшение существующего рельефа; - создание

спланированной поверхности, отвечающей требованиям благоустройства; -

обеспечение на улицах и дорогах продольных уклонов, допускаемых для движущегося

транспорта; - отвод поверхностного стока; - прокладка подземных сетей.

3.2.16. Вертикальную планировку можно производить экскаваторами, в т.ч.

одноковшовыми экскаваторами с гидромолотами, бульдозерами и

бульдозерами-рыхлителями, автогрейдерами, скреперами. Средства механизации выбирают

в зависимости от времени года, типа земляного полотна, его вертикальных

отметок, способа производства работ, дальности перемещения грунта,

сосредоточенности земляных масс и свойств грунта: плотности, влажности и

степени промерзания.

3.2.17. Основные виды грунтов по трудности их разработки представлены в табл. 8.

3.2.18. Для разработки выемок и возведения насыпей при незначительных объемах

работ (до 20 тыс. м3) целесообразно применять одноковшовые

экскаваторы с ковшом вместимостью до 0,5 м3; при больших объемах

(более 200 тыс. м3) - вместимостью 1,0 м3 и более.

|

Плотность

грунта, т/м3 |

Экскаваторы |

Скреперы |

Бульдозеры |

Грейдеры |

||

|

одноковшовые |

многоковшовые |

|||||

|

Растительный |

1,2 |

I |

I |

I |

I |

I |

|

Растительный с корнями |

1,2 |

I |

II |

II |

II |

- |

|

Растительный с щебнем |

1,4 |

I |

II |

II |

II |

- |

|

Песок |

1,6 |

I |

II |

II |

II |

II |

|

Супесок |

1,65 |

I |

II |

II |

II |

II |

|

Строительный мусор |

1,8 |

II |

- |

- |

II |

- |

|

Суглинок |

1,7 |

I |

I |

I |

I |

I |

|

Суглинок со щебнем |

1,95 |

III |

- |

- |

II |

- |

|

Глина морская |

1,8 |

II |

II |

II |

II |

II |

|

Глина ломовая |

2,15 |

IV |

- |

- |

III |

- |

|

Мел плотный |

1,9 |

V |

- |

- |

- |

- |

|

Скальные породы |

- |

VI |

- |

- |

- |

- |

Бульдозеры применяются на

участках производства работ с неглубокими выемками (до 1,0 м) и насыпями (до

1,2 м), а также для перемещения грунта в насыпь на расстояние до 100 м.

Бульдозеры с рыхлительным

оборудованием применяются для рыхления и перемещения мерзлых грунтов и

трещиноватых горных пород при температурах до -40° - 60 °С.

Автогрейдеры используются для

землеройно-профилировочных работ, планировки откосов, выемок и насыпей,

устройства корыта дороги и боковых канав.

Скреперы могут использоваться

при возведении насыпей высотой более 1 м и при разработке выемок глубиной до

2,0 м. В условиях московского строительства скреперы находят ограниченное

применение.

3.2.19. Для рытья траншей, в т.ч. в мерзлых грунтах, при устройстве подземных

инженерных сетей применяют экскаваторы траншейные цепные и роторные. В

стесненных условиях применяют одноковшовые экскаваторы с различной вместимостью

ковша в зависимости от ширины и глубины траншеи.

3.2.20. При использовании одноковшовых экскаваторов при устройстве выемок и

возведении насыпей разработка должна начинаться, как правило, с пониженных мест

рельефа. В период строительства необходимо обеспечить отвод поверхностных вод

из зоны производства работ.

3.2.21. Отсыпка грунта в насыпь производится слоями от краев к середине. Для

обеспечения требуемого уплотнения краев насыпи ширина отсыпки увеличивается на

0,3 - 0,5 м с каждой стороны.

3.2.22. Как правило, бульдозеры применяются в комплексе с другими механизмами

при устройстве насыпи для разравнивания грунта, планировки и перемещения его на

небольшие (до 100 м) расстояния.

3.2.23. Самоходные автогрейдеры, оборудованные системами «Профиль 30-2» и др.,

целесообразно использовать в первую очередь для профилирования и окончательной

отделки дорожного земляного полотна перед уплотнением.

3.2.24. При отрицательной температуре допускается возведение насыпей при

наличии необходимого количества уплотняющих средств, обеспечивающих быстрое

уплотнение отсыпанного грунта до требуемого значения плотности.

3.2.25. Насыпи должны возводиться только из талого грунта с обязательным

уплотнением до наступления смерзания насыпанного грунта. Ввиду трудностей

соблюдения этого требования в течение всего зимнего периода допускается отсыпка

высоких (более 1,5 м) насыпей из смеси талого и мерзлого грунтов (табл. 9, 10).

Насыпи высотой менее 1,5 м

должны возводиться из талых грунтов при влажности, близкой к оптимальной.

3.2.26. Содержание мерзлого грунта в насыпи допускается до 20 % с размером

комьев не более 15 см.

Условия применения грунтов в насыпях,

возводимых в зимнее время

|

Условия

применения |

Допускаемая

высота насыпи, м |

|

|

Скальный крупнообломочный, крупный и средней

крупности песок |

без ограничений |

Без ограничений |

|

Глинистый |

допускается с влажностью не более 1,1 от

оптимальной |

В зависимости от климата района: суровый - 2,5 холодный - 3,5 умеренный - 4,5 теплый - без ограничения |

|

Мелкий и пылеватый, не водонасыщенные пески |

допускается при влажности не более 1,2 - 1,3

от оптимальной |

То же |

|

Жирные глины, меловые, тальковые и

трепелевые грунты, а также грунты с высокой влажностью |

применение запрещено |

|

Рекомендуемая высота насыпи при производстве

работ в зимнее время

|

Средняя температура воздуха за период

производства работ по отсыпке насыпей, град. |

-5 |

-10 |

-15 |

-20 |

|

Рекомендуемая высота насыпи, м |

не

ограничена |

4,5 |

3,5 |

2,5 |

3.2.27. Отсыпку насыпи следует производить слоями с уклоном 2 - 3 % на всю

ширину с обеспечением стока воды с поверхности земляного полотна (в случае если

строительство основания дороги будет осуществляться весной) и возможности

механизированной очистки от снега.

3.2.28. Отсыпаемый грунт сразу же разравнивается бульдозером или автогрейдером

толщиной слоя, не превышающей возможности уплотняющих машин. При отсыпке

насыпей не допускается скопление комьев мерзлого грунта.

3.3. УПЛОТНЕНИЕ ЗЕМЛЯНОГО ПОЛОТНА

3.3.1. Долговечность дорожных одежд во многом зависит от равномерной и

достаточной степени уплотнения грунта земляного полотна, в том числе обратной

засыпки траншей и котлованов, проходящих под проезжей частью.

3.3.2. Выбор механизма для уплотнения грунта земляного полотна зависит от

вида и влажности грунта, объема работ, толщины отсыпаемого слоя.

3.3.3. Уплотнение грунта земляного полотна дорог может осуществляться

укаткой, трамбованием, вибрированием.

Рекомендуемые катки,

гидромолоты, виброуплотнители приведены в приложениях 19, 15, 20 соответственно.

3.3.4. Толщина отсыпаемых слоев грунта и процесс уплотнения должны

соответствовать типу грунта и техническим возможностям применяемого механизма.

3.3.5. Коэффициент уплотнения грунтов земляного полотна следует назначать по

табл. 11.

|

Часть

земляного полотна |

Глубина

расположения слоя от поверхности покрытия |

Коэффициент

уплотнения грунта, не менее |

|

|

Насыпи |

Верхняя |

до 1,5 |

0,98 |

|

Нижняя |

1,5 -

6,0 |

0,98 |

|

|

неподтапливаемая |

более

6,0 |

0,95 |

|

|

Нижняя |

1,5 -

6,0 |

0,95 |

|

|

подтапливаемая |

более

6,0 |

098 |

|

|

Выемка и места с нулевыми отметками |

В слое сезонного промерзания |

до 1,2 |

0,98 |

|

Ниже слоя сезонного промерзания |

до 1,2 |

0,95 |

3.3.6. Каждый слой отсыпаемого грунта следует разравнивать, соблюдая

проектный уклон. Перед уплотнением поверхность отсыпаемого слоя грунта должна

быть спланирована под двухскатный или односкатный поперечный профиль с уклоном

к бровкам земляного полотна, равным 24 %.

3.3.7. Толщину слоя отсыпки выбирают, исходя из обеспечения однородной

плотности грунта по глубине слоя с учетом технических характеристик уплотняющих

машин и уточнения по результатам пробного уплотнения.

3.3.8. Уплотнение грунтов производится при влажности, близкой к оптимальной.

При отклонениях естественной влажности грунта от допустимых значений грунт

следует увлажнять или подсушивать. Уплотнение тяжелых суглинков и глин следует

производить при их влажности не более 1,05 Wопт.

3.3.9. Применение грунтов различных видов в одном слое насыпи не

допускается.

3.3.10. Предварительное уплотнение земляного полотна производится

землеройно-транспортными механизмами и транспортными средствами, движение

которых организуется по послойно отсыпаемому грунту равномерно по всей ширине

земляного полотна.

3.3.11. Уплотнение грунтов укаткой производят катками на пневматических шинах,

комбинированными кулачковыми и с гладкими вальцами. Катки выбирают в

зависимости от вида грунта и толщины слоя отсыпки в соответствии с табл. 12.

Катки для уплотнения грунта при устройстве

земляного полотна дорог

|

Основные

конструктивные особенности |

Масса,

т |

Глубина

уплотнения (в плотном теле), м |

||

|

связный

грунт |

несвязный

грунт |

|||

|

1 |

2 |

3 |

4 |

5 |

|

ДУ-65, ДУ-100 |

Самоходные пневмоколесные |

10 - 14 |

0,25 |

0,30 |

|

ДУ-97 ДУ-64 ДУ-99 |

Самоходные комбинированные с вибрационным

вальцем |

8 - 10 |

0,30 |

0,50 |

|

ДУ-74-1 ДУ-85-1 |

Самоходные с вибрационными кулачковыми

вальцами |

9,5 -

13,5 |

0,40 |

0,60 |

|

ДУ-96 (ДУ-47Б) |

Самоходные двухвальцовые вибрационные с

гладкими вальцами |

Окончательное

уплотнение дорожных оснований и покрытий |

||

Примечание. Технические характеристики катков

приведены в приложении 19.

3.3.12. Самоходные катки с гладкими вальцами рационально использовать при

окончательном уплотнении поверхностного слоя связных и малосвязных грунтов.

Применение таких катков на свежеуложенной насыпи малоэффективно.

3.3.13. Кулачковые катки применяются для уплотнения непереувлажненных связных

и малосвязных грунтов. Кулачковые катки по производительности вдвое эффективнее

катков с гладкими вальцами одинаковой массы.

3.3.14. Уплотнение грунта трамбованием производят гидромолотами на экскаваторах.

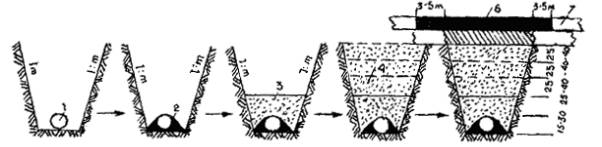

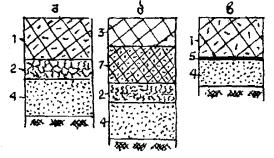

1. Укладка труб и проверка

стыковых соединений. Проведение испытаний трубопроводов. Акт на проведение

обратной засыпки

2. Уплотнение песка

немеханизированными инструментами

3. Уплотнение песка ручными

инструментами, виброплитами массой до 50 кг

4. Послойное уплотнение песка

оптимальной влажности виброплитами массой до 100 кг и выше

5. Восстановление дорожного

основания

6. Восстановление покрытия

дороги

7. Существующая дорога

Рис. 2. Последовательность работ по

восстановлению дорожной конструкции

3.3.15. Вибрационные катки и виброплиты целесообразно применять для уплотнения

только несвязных грунтов. Они уплотняют грунт за меньшее количество проходов по

сравнению со статическими катками с гладкими вальцами и на пневматических

шинах.

3.3.16. Длина участков отсыпаемых насыпей в зимнее время и уплотняющие

средства должны быть выбраны так, чтобы окончательное уплотнение грунта в

насыпи заканчивалось не позднее 3 ч при температуре воздуха до -10 °С и не позднее 2 ч при температуре до -20 °С, после выемки грунта в

резерве или грунтовом карьере (табл. 13).

Время уплотнения грунта в насыпи в зависимости

от температуры воздуха

|

-5 |

-10 |

-20 |

-30 |

|

|

Время начала смерзания грунта |

90 -

120 |

60 -

990 |

40 - 60 |

20 - 30 |

3.3.17. В зимнее время при восстановительном ремонте подземных инженерных

сетей в зоне проезжей части дороги верхний слой песчаного основания траншей

толщиной 10 - 15 см устраивается из горячего песка. На рис 2. представлена схема работ по

восстановлению дорожной конструкции.

3.4. УСТРОЙСТВО ДРЕНАЖА

3.4.1. Отвод воды, поступающей к песчаному подстилающему слою, производится

продольными и поперечными дренами из трубофильтров. Работы по устройству

трубчатого дренажа выполняются непосредственно перед распределением

подстилающего песчаного слоя.

3.4.2. Технологический процесс устройства дренажей мелкого заложения включает: рытье ровика, устройство в нем подушки под трубы; укладку

труб с фильтрами; сопряжение трубчатых дрен с водоприемниками; заполнение

ровика песком и его уплотнение. Трубы с раструбами или трубофильтрами обращают

растворубами и пазами против уклона.

3.4.3. Особое внимание должно уделяться уплотнению дна ровика.

3.4.4. Устройство ровиков рекомендуется выполнять одноковшовыми

экскаваторами с навесным оборудованием, позволяющим разрабатывать мерзлый грунт

(рыхлители, гидромолоты), экскаваторами непрерывного действия (приложения 13 и 14).

Уплотнение дна ровиков и

ровиков после засыпки песком рекомендуется производить виброплитами (приложение

20).

3.5. УСТРОЙСТВО ПЕСЧАНОГО ПОДСТИЛАЮЩЕГО СЛОЯ

3.5.1. К устройству песчаного подстилающего слоя приступают после устройства

земляного полотна и дренажа. Толщина подстилающего слоя назначается в

соответствии с проектом в зависимости от грунтовых условий. Коэффициент

фильтрации песка должен быть не менее 3 м/сут.

3.5.2. Для устройства песчаного подстилающего слоя необходимо выполнить

следующие работы:

- очистка земляного корыта

от снега и льда;

- проверка уплотненного

корыта шаблоном с уровнем, копирующим поперечный профиль дна;

- разравнивание песка

бульдозерами, автогрейдерами для получения слоя заданной толщины;

- уплотнение песка;

- планировка поверхности по

рейкам для придания слою требуемого поперечного профиля.

3.5.3. Для предотвращения смерзания песка его следует транспортировать в

большегрузных автосамосвалах.

3.5.4. Устройство подстилающего слоя следует производить после уплотнения

песка до его смерзания.

Для предотвращения смерзания

песка его пропитывают 2 %-ным раствором хлористого кальция (СаСl2). Допустимые промежутки

времени с начала распределения песка по земляному полотну до его уплотнения

приведены в табл. 14.

Время завершения уплотнения песчаного слоя в

зависимости от температуры воздуха

|

Допустимое

время, ч |

|||

|

от |

до |

без

добавки СаСl2 |

с

добавкой 2 % СаСl2 |

|

-2 |

-10 |

1,5 - 2 |

2 - 3 |

|

-10 |

-15 |

1 - 1,5 |

1,5 - 2 |

|

ниже -

15 |

- |

не

более 1 |

не

более 1,5 |

Примечание. В ветреную погоду время укладки

должно быть сокращено в 1,5 - 2 раза.

3.5.5. Необходимое количество хлористого кальция на 1 м2

поверхности подстилающего слоя при объемной массе песка 1700 кг/м3

приведено в табл. 15.

Расход хлористого кальция на 1 м2

подстилающего слоя

|

Содержание безводного CaCl2 в 1 л

раствора |

Глубина

пропитки, см |

Количество

CaCl2, кг |

|

2 |

15 |

5 |

|

2 |

30 |

10 |

3.5.6. При устройстве песчаного слоя необходимо проверять:

- качество песка путем

выборочного взятия образцов и испытания их в лаборатории;

- правильность планировки и

соответствия поперечных уклонов проектным;

- толщину слоя по оси и у

кромок проезжей части не реже, чем через 50 м;

- качество уплотнения грунта

путем определения объемной массы образцов песка (1 образец на 50 м дороги) и

сопоставления с заданной плотностью.

Не допускается:

- загрязнение песка при

разравнивании и уплотнении;

- попадание снега в песок;

- движение транспорта по

завершенному подстилающему слою.

3.5.7. Катки для уплотнения песка применяют те же, что и для уплотнения

земляного полотна. Особенно тщательно следует уплотнять песок около

дождеприемных колодцев и в местах примыкания к инженерным сооружениям.

3.5.8. Уплотненный подстилающий слой из песка должен иметь проектную толщину.

Отклонение от проекта не должно превышать +1 см, а коэффициент уплотнения - не

менее 0,98. Наибольший просвет под рейкой длиной 3 м не должен превышать 1 см.

Продольные и поперечные уклоны должны соответствовать проекту.

4.

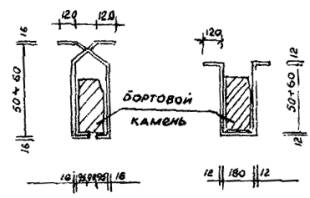

УСТАНОВКА БОРТОВЫХ КАМНЕЙ

4.1. Бортовые камни, ограничивающие проезжую часть, на магистральных улицах

следует устраивать из гранита, а на внутриквартальных дорогах, дворовых

территориях и объектах соцкультбыта - из бетона, железобетона или

дисперсно-армированного бетона, которые должны отвечать требованиям ГОСТ 6666-81* и ГОСТ 6665-91. Бетонные бортовые камни длиной 1 м могут изготавливаться без

армирования, при большей длине - армированными, в том числе металлическими

фибрами.

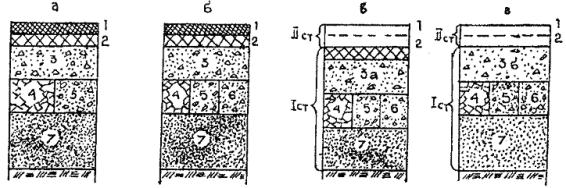

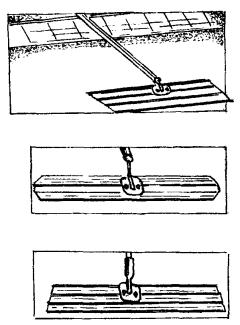

Рис. 3. Схемы приспособлений для

установки бортовых камней

Рис. 4. Схема установки бортового

камня:

1 - опалубка; 2 - бетонное основание под бортовой

камень; 3 - участок добетонирования; 4 - бортовой камень; 5 - песчаный

подстилающий слой

4.2. Бортовые камни устанавливаются автокраном и погрузчиком или вручную с

применением приспособлений, представленных на рис. 3.

4.3. Бортовые камни устанавливают на основание или при его отсутствии - на

песчаный подстилающий слой.

4.4. При укладке камня длиной 1 м на выровненный или уплотненный песчаный

подстилающий слой устанавливается опалубка высотой 20 см с шириной на 20 см

превышающей ширину бортового камня.

При укладке бортового камня

на бетонное основание с двух его сторон устраивается бетонная обойма на высоту

10 см в деревянной или металлической опалубке (рис. 4).

Бетонная обойма выполняется

из пластичной бетонной смеси марки 200 (В 15) с осадкой конуса 4 - 5 см.

4.5. Бортовой камень должен быть изготовлен не позднее, чем за 3 сут. до

устройства дорожного покрытия, т.к. бетонная обойма и раствор в швах между

бортовыми камнями за этот период должны набрать достаточную прочность. При

отрицательной температуре бетонную обойму необходимо предохранять от

промерзания.

5.

УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОГО СЛОЯ И ОСНОВАНИЙ

5.1. В соответствии с проектом технологический слой устраивается из

песчано-гравийной смеси, известнякового щебня, малоцементного укатываемого

бетона марки М-1, литой бетонной смеси.

5.2. Технологический слой устраивается из песчано-гравийной смеси

следующего состава: фракции 5 - 40 мм - 50 - 70 %; 0,071 - 5 мм - 30 - 50 %,

менее 0,071 мм - 5 - 7 %.

Доставленная на объект смесь

разравнивается бульдозером или автогрейдером способом «от себя» и укатывается

катками массой 5 - 12 т до коэффициента уплотнения не менее 0,98.

Толщина уплотненного слоя

должна составлять 12 - 15 см.

5.3. Технологический слой из малоцементного укатываемого бетона марки 1

укладывается по той же технологии, что и дорожные основания.

5.4. Для технологического слоя из щебня применяется известняковый щебень

прочностью не менее 400 кгс/см2.

Укладка щебня производится

щебнеукладчиком или автогрейдером способом «от себя» и уплотняется катками

массой 5 - 12 т. Состав щебеночной смеси приведен в табл. 16.

Зерновой состав щебеночных смесей для оснований

и технологического слоя

|

Тип

смеси |

Содержание

в смеси частиц (% массы), проходящих через сито с размером отверстий, мм |

|||||||

|

70 |

40 |

20 |

10 |

5 |

0,63 |

не

менее 0,05 |

||

|

Основание |

Крупнозернистая, I |

80 -

100 |

40 - 50 |

20 - 30 |

15 - 25 |

12 - 20 |

5 - 10 |

0 - 3 |

|

То же, II |

85 -

100 |

60 - 70 |

40 - 50 |

30 - 40 |

20 - 30 |

5 - 15 |

0 - 5 |

|

|

Среднезернистая, II |

- |

85 -

100 |

40 - 50 |

20 - 30 |

15 - 25 |

7 - 10 |

1 - 5 |

|

|

То же, II |

- |

- |

85 -

100 |

60 - 70 |

40 - 50 |

15 - 20 |

2 - 5 |

|

|

Технологический слой |

Крупнозернистая |

80 -

100 |

65 - 80 |

50 - 70 |

35 - 60 |

25 - 40 |

10 - 20 |

0 - 3 |

|

Среднезернистая, I |

- |

80 -

100 |

65 - 80 |

50 - 70 |

35 - 50 |

10 - 20 |

0 - 3 |

|

|

То же, II |

- |

|

80 -

100 |

50 - 80 |

30 - 50 |

15 - 25 |

0 - 3 |

|

5.5. В зависимости от крупности зерен щебень подразделяется на следующие

фракции: 5 - 10 (3 - 10), 10 - 20, 20 - 40, 40 - 70 мм.

Для изготовления смесей

допускается применение щебня или гравия, состоящих из большого числа фракций

(например: 5 - 20 и 5 - 40; 5 - 10, 5 - 20, 20 - 40 мм).

5.6. Щебень должен иметь следующие марки: для оснований с механической

прочностью по дробимости при сжатии в цилиндре - не менее 600, морозостойкостью

не ниже 50; для технологического слоя с прочностью не ниже 400,

морозостойкостью не ниже 25 (ГОСТ 8269-97*).

5.7. Дорожные основания из щебеночных смесей устраиваются в следующей

последовательности: смеси к месту работ с завода доставляются

автомобилями-самосвалами и выгружаются в приемный бункер самоходного

распределителя или на подготовленное земляное полотно. При отсутствии

распределителя можно применять бульдозеры и автогрейдеры.

Уплотнение щебеночного

основания производится самоходными катками с металлическими вальцами, а также

катками вибрационными и на пневматических шинах.

5.8. Число полос укладки щебня по ширине проезжей части принимается с

учетом ширины распределителя и необходимости перекрытия каждой полосы не менее

чем на 5 см.

5.9. Укатку основания следует производить от бортов к оси проезда, причем

каждый последующий след должен перекрывать предыдущий на 20 - 25 см.

Основание из щебеночных

смесей уплотняют самоходными катками не менее чем за 10 проходов. Тип катка

выбирают в зависимости от толщины уплотняемого слоя. Рекомендуемые катки

приведены в табл. 17.

МЕХАНИЗМЫ И ИНСТРУМЕНТ ДЛЯ УПЛОТНЕНИЯ ГРУНТОВ,

ЩЕБЕНОЧНЫХ СМЕСЕЙ, УКАТЫВАЕМЫХ БЕТОНОВ, ЛИТЫХ БЕТОННЫХ СМЕСЕЙ, ПЛАСТИЧНЫХ

БЕТОНОВ, АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

|

Марка механизма |

Масса, т |

Назначение |

|

|

1 |

2 |

3 |

4 |

|

Катки самоходные вибрационные с гладкими

вальцами |

ДУ-95-2 |

1,15 |

Предназначены для уплотнения оснований и

покрытий из различных строительных материалов тротуаров, площадок, дорог. |

|

ДУ-72 |

3,8 |

||

|

ДУ-54М |

1,5 |

||

|

ДУ-96 |

7,8 |

Предназначены для уплотнения оснований и

покрытий из различных дорожно-строительных материалов (окончательная отделка)

при больших объемах работ. |

|

|

ДУ-93 |

8 (10) |

||

|

ДУ-47Б |

8,5 |

||

|

Катки самоходные вибрационные с кулачковыми

вальцами |

ДУ-74-1 |

9,5 |

Предназначены для послойного уплотнения

насыпных грунтов и нижних слоев оснований из различных гравийно-песчаных и

щебеночных материалов. |

|

ДУ-85-1 |

13,5 |

||

|

Катки комбинированные с вибровальцем |

ДУ-97 |

7,6 |

Предназначены для уплотнения дорожных

оснований и покрытий из различных материалов при больших объемах работ. |

|

ДУ-64 |

9,5 |

||

|

ДУ-99 |

10 |

||

|

Катки самоходные пневмоколесные |

ДУ-65 |

12 |

- « - |

|

ДУ-100 |

14 |

||

|

Вибротрамбовки |

Dunapac LC 50 |

0,053 |

Уплотнение всех видов грунта и покрытий в

стесненных местах, у колодцев, водосливных решеток, бортовых камней и др. |

|

Dunapac LT 52 |

0,054 |

||

|

Dunapac LT 65 |

0,067 |

||

|

Виброуплотнители (виброплиты) |

ВУ-800 |

0,045 |

Предназначены для уплотнения всех видов

дорожных покрытий и грунтов при малых объемах работ. Рекомендуемая толщина

уплотняемого слоя несвязного грунта - 20 - 30 см. |

|

ВУ-1500 |

0,1 |

||

|

ОУ-60 |

0,08 |

||

|

ОУ-80 |

0,11 |

||

|

ДУ-90 |

0,27 |

||

|

ВП-3 |

0,7 |

Примечание:

1. Ориентировочное число

проходов катков массой 6 - 14 т по одному следу для связных грунтов - 10 - 12,

для несвязных и малосвязных - 6 - 8 при глубине уплотнения (в плотном теле)

соответственно 20 - 50 и 25 - 60 см.

2. Ориентировочное число

проходов катков массой 6 - 14 т по одному следу для укатываемых бетонных смесей

- 8 - 12 при наибольшей толщине уплотняемого слоя 12 - 30 см.

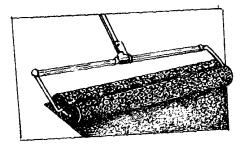

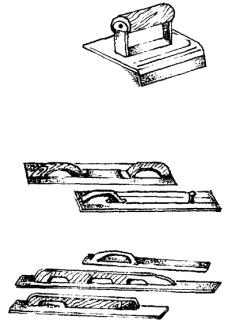

3. Устройство оснований и

покрытий дорожных сооружений из литых бетонных смесей производится с

применением ручного комплекта инструментов по типу комплекта фирмы «СТЕНЛИ»

(Приложения 22 - 24).

4.

Характеристики приведенного оборудования и координаты заводов-изготовителей

приведены в Московском территориальном строительном каталоге МТСК-5.6. «Машины

и оборудование для инженерных и дорожностроительных работ. Машины коммунальные»

и приложениях 19, 20.

5.10. Проверка плотности основания производится тяжелым катком, после

прохода которого не должен оставаться след.

5.11. В процессе работы следует вести контроль за толщиной укладываемого

щебеночного слоя, ровностью, соблюдением продольных и поперечных уклонов.

5.12. Устройство покрытия по щебеночному основанию, выполненному в зимних

условиях, производится, как правило, весной после его оттаивания и

дополнительного уплотнения.

5.13. Устройство технологического слоя и основания из укатываемого бетона

должно производиться в соответствии с ТР 138-03 (ГУП «НИИМосстрой»). Характеристика укатываемого малоцементного бетона

представлена в табл. 3.

5.14. При отрицательных температурах воздуха для устройства дорожных одежд

из укатываемого бетона рекомендуется применять противоморозные добавки:

хлористые соли натрия и калия (НХ, ХК), нитрита натрия (НН),

нитрит-нитрат-хлорид кальция (ННХК), формиата натрия (ФН) и гидрозим (табл. 2.).

5.15. Бетонная смесь приготовляется в бетономешалках свободного падения или

принудительного действия. Рекомендуется в течение всей смены готовить бетонную

смесь одного вида в одной бетономешалке.

5.16. Время транспортирования смеси не должно превышать 90 мин. Время с

момента выпуска бетонной смеси до её окончательного уплотнения в основании не

должно превышать 150 мин.

Малоцементная бетонная смесь

доставляется на строительный объект в автосамосвалах. При транспортировании

смеси в сухую погоду необходимо предохранить ее от потери влаги, а в сырую - от

переувлажнения. Доставка смеси должна осуществляться по часовому графику,

разработанному с учетом производительности укладочных машин.

5.17. Укладка смеси производится бетоноукладчиками на пневматическом или гусеничном

ходу при работающем вибробрусе или автогрейдерами. На участках площадью менее

1000 м2, где невозможно применение бетоноукладочных машин, можно

использовать экскаваторы с навесным оборудованием, автогрейдеры.

Укладка бетонной смеси

ведется от бортового камня к оси проезда при двухскатном профиле и от нижнего

борта к верхнему при односкатном. Движение укладочных машин в продольном

направлении должно осуществляться навстречу уклону.

Укладку малоцементной смеси

по ширине дороги или площадки до 9 м следует вести отдельными захватками длиной

40 - 50 см с таким расчетом, чтобы разрыв во времени укладки смежных полос не

превышал 1 ч во избежание обезвоживания боковой кромки ранее уложенной полосы.

При ширине дороги более 9 м работы следует вести двумя или тремя

бетоноукладочными машинами, соблюдая расстояние между ними 10 - 15 м.

5.18. Вслед за бетоноукладчиком по мере его продвижения смесь укатывается

моторными катками: сначала легкими (статического действия) массой 5 - 6 т или

виброкатками массой 3,5 т с числом проходов по одному следу 5 - 6, а затем -

тяжелыми катками массой 10 - 15 т до полного уплотнения с перекрытием следа на

15 - 20 см с числом проходов по одному следу 8 - 10. Количество катков

определяется из расчета 75 м3 смеси на 1 каток.

Уплотнение должно начинаться

от обоих бортов проезжей части к оси при двухскатном профиле, при односкатном -

навстречу уклону. Уплотнение считается достаточным, если при проходе тяжелого

катка на поверхности основания не остается следа.

5.19. При устройстве основания или технологического слоя допускаемые

отклонения следует принимать в соответствии СНиП 3.06.03-85, равными:

- по высоте, не более - 5,0

мм;

- по толщине слоя - ± 10 %;

- по поперечным уклонам - ±

10 %.

Величина просвета под рейкой

длиной 3 м, характеризующая ровность поверхности основания или технологического

слоя, должна быть не более 5 мм.

5.20. Устройство технологического слоя и оснований из литого бетона должно

производиться в соответствии с ТР 147-03 (ГУП «НИИМосстрой») и разделом 2.1 настоящих рекомендаций.

5.21. Приготовление, транспортировка литой бетонной смеси, строительство

оснований и при необходимости технологического слоя при положительной и

отрицательной температуре выполняется так же, как и для бетонных покрытий в

соответствии с требованиями раздела 4.7. (ТР 147-03).

6. УСТРОЙСТВО ПОКРЫТИЙ

6.1. УСТРОЙСТВО ПОКРЫТИЙ ИЗ ЛИТЫХ БЕТОННЫХ СМЕСЕЙ

6.1.1. Перед началом работ по устройству покрытий из литых бетонных смесей

следует проверить:

- готовность подъездов для

беспрепятственной доставки смесей к месту укладки;

- наличие гидроизоляционных и

укрывочных материалов (табл. 18);

- наличие инструментов и

инвентаря для разравнивания и разглаживания уложенной смеси.

6.1.2. Перед началом работ по укладке литой бетонной смеси в покрытие должны

быть установлены бортовые камни, выполняющие роль опалубки, или при их

отсутствии инвентарные металлические опалубки.

Характеристики теплоизоляционных материалов,

применяемых для защиты бетона, твердеющего при отрицательной температуре

|

Объемная

масса, т/м3 |

Коэффициент

теплопроводности, Вт/м °С |

Удельная

теплоемкость, кДж/кг, °С |

|

|

1 |

2 |

3 |

4 |

|

Шлак |

600 |

0,29 |

- |

|

Шлак |

800 |

0,34 |

- |

|

Вата минеральная |

100 |

0,049 |

0,76 |

|

Вата минеральная |

150 |

0,055 |

0,76 |

|

Опилки |

250 |

0,26 |

- |

|

Оргалит |

300 |

0,16 |

- |

|

Пенопласт плитный |

74 |

0,043 |

1,34 |

|

100 |

0,043 |

1,34 |

|

|

200 |

0,043 |

1,34 |

|

|

Рубероид, пергамин, толь |

600 |

0,17 |

1,47 |

|

Снег рыхлый, сухой |

300 |

- |

2,1 |

|

Лед |

900 |

- |

2,1 |

6.1.3. Покрытие дорог можно устраивать из литых бетонных смесей с

суперпластификаторами на природных заполнителях, а также с частичным

использованием продуктов переработки резины взамен природных песков. Для

получения дисперсно-армированного бетона используются металлические фибры.

Покрытие из литых бетонных смесей можно устраивать при температуре до -15 °С.

Устройство покрытия из литых бетонных смесей с суперпластификатором С-3 при

температуре ниже +5 °С требует введения противоморозной добавки, количество которой

представлено в табл. 2.

6.1.4. Суперпластификатор может вводиться в бетонную смесь на бетонном

заводе, на строительной площадке или частично на заводе и строительной

площадке.

Добавка может быть введена в

виде порошка или жидкости 33 % концентрации.

6.1.5. Противоморозные добавки должны вводиться на бетоносмесительном узле

завода. Для получения рабочей консистенции раствора (К %) добавок при весовом

дозаторе следует определить:

![]() , где

, где

Д - оптимальное количество

добавки в сухом состоянии на замес;

П - допускаемая по классу

точности абсолютная погрешность дозировки.

После полного растворения

добавки определяется плотность раствора. Заданная плотность достигается

добавлением воды или добавки.

Следует учитывать изменение

плотности в зависимости от температуры.

Пт = П20 - А (Т - 20), где

П20 - плотность раствора при

20 °С, г/см3;

А - температурный коэффициент

плотности;

Т - температура

раствора в момент определения его плотности.

6.1.6. Для повышения эффективности производства работ в зимнее время

температура воды должна составлять +60 ÷ 70 °С. Загрузка цемента

производится после предварительного перемешивания воды и раствора добавки с

заполнителем. При одновременном поступлении материалов в смеситель бетонная

смесь должна иметь температуру не ниже +5 °С.

При отрицательной температуре

независимо от температуры воды способ загрузки материалов в смесительный узел

сохраняется таким же, как и при положительной температуре.

6.1.7. Температура бетонной смеси, доставленной на объект при температуре

воздуха от -5 °С до -10 °С и от -10 °С и -15 °С, должна быть соответственно не

менее +10 °С и +15 °С.

При температуре ниже -15 °С

не рекомендуется строительство конструкций из литых бетонных смесей.

6.1.8. В случае невозможности подогрева воды для получения требуемой

температуры смеси следует подогревать заполнители и, прежде всего, песок.

Температура подогрева

заполнителей определяется, исходя из заданной температуры бетонной смеси, по

формуле:

![]() , где

, где

Тподогрева - температура бетонной смеси

после перемешивания, °С;

g -

количество твердых составляющих бетонной смеси, кг;

gb - количество

раствора противоморозной добавки рабочей консистенции, кг;

t

- температура

твердения бетонной смеси, °С;

tb - температура

раствора противоморозной добавки рабочей консистенции, °С.

6.1.9. Литая бетонная смесь, приготовленная на бетонных заводах, должна

доставляться к месту укладки по часовому графику при непрерывном перемешивании

в автобетоносмесителях.

6.1.10. При возможности подъезда непосредственно к строящейся дороге выгрузка

бетонной смеси из автобетоносмесителя в опалубку производится равномерно,

передвижкой поворотного лотка автобетоносмесителя по бетонируемой

поверхности. Для облегчения подачи смеси на расстояние 3 - 4 м следует

применять удлиненные лотки или инвентарные приставные лотки, которые должны

находиться на объекте.

Во избежание расслоения

бетонной смеси угол наклона лотка должен быть в пределах 45 - 60°.

При выгрузке литой бетонной

смеси автобетоносмеситель следует устанавливать бетономешалкой вниз по

естественному уклону дороги.

6.1.11. При отсутствии возможности подъезда к строящейся дороге укладку

бетонной смеси можно производить автобетоносмесителями совместно с

бетононасосами.

6.1.12. Уплотнение литой бетонной смеси, в том числе и модифицированной,

происходит под действием собственной массы и требует лишь незначительного

распределения и профилирования с использованием оборудования типа «Голдблатт»

(Приложения 22 - 24).

6.1.13. В зависимости от температуры швы сжатия в покрытии устраивают на 2 - 3

сут. нарезчиками (Приложения 25 - 28). Швы сжатия нарезают в

отвердевшем бетоне шириной 5 - 6 мм на глубину, равную 1/4 - 1/4 толщины

покрытия. Швы следует заполнить резино-битумной мастикой типа «Битрэк» (ТУ

5718-004-05204776-01).

6.1.14. Уход за бетоном производится сразу после его укладки с использованием

полиэтиленовой пленки, водонепроницаемой бумаги, пергамина, толя. При

выполнении работ при отрицательной температуре, кроме указанных материалов,

поверх которых укладывают слой сухого песка, грунта, опилок, шлака или снега,

следует использовать материалы типа «дорнит» (табл. 18). Для ухода за бетонными

основаниями может применяться битумная эмульсия. Уход за бетоном покрытия и

основания, твердеющим при положительной температуре, должен осуществляться в

течение 7 - 8 сут.

6.1.15. Бетон, уложенный зимой, с наступлением теплой погоды поливают до

достижения им проектной прочности, но не менее 10 - 15 сут. с момента повышения

среднесуточной температуры до 0 °С.

6.1.16. Не рекомендуется устраивать бетонные покрытия и основания при

температуре ниже минус 15 °С.

6.2. ОСОБЕННОСТИ УСТРОЙСТВА АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ НАРУЖНОГО ВОЗДУХА

6.2.1. Для продления строительного сезона допускается производить работы по

устройству отдельных конструктивных слоев асфальтобетонного покрытия при

температуре воздуха ниже 10 °С (осенью) и +5 °С (весной).

При температуре до -5 °С

устройство асфальтобетонных покрытий производится только в закрытых помещениях

и при аварийных (временных) ремонтных дорожных работах.

6.2.2 Устройство асфальтобетонных покрытий при низкой температуре требует:

а) наличия подготовленного

основания до наступления холодного периода;

б) увеличения толщины

укладываемого слоя на 10 мм; толщина верхнего слоя должна быть не менее 50 мм;

в) использования

асфальтобетонных смесей с увеличенным содержанием битума, т.е. с водонасыщением

на нижнем допускаемом пределе;

г) укладки асфальтобетонной

смеси при слабом ветре;

д) интенсивной и ритмичной

подачи смеси автомобилями-самосвалами с утепленными и обогреваемыми кузовами;

исключается простой асфальтоукладчик.

Смесь укрывается матами или

плотными брезентовыми чехлами. Для сохранения температуры смеси особенно

эффективно использовать автомобили-самосвалы большой грузоподъемности.

6.2.3. Распределение и уплотнение асфальтобетонных смесей производят с

соблюдением следующих требований:

а) температура

асфальтобетонной смеси должна быть не ниже +150 °С;

б) асфальтобетонная смесь

должна распределяться асфальтоукладчиками. Выравнивающая плита должна

непрерывно нагреваться, а трамбующий брус постоянно работать. При работе одним

укладчиком длину захватки следует уменьшать, чтобы новая полоса примыкала к

теплой, не остывшей кромке ранее уложенной полосы;

в) распределять

асфальтобетонную смесь следует немедленно, не допуская простоя

автомобилей-самосвалов;

г) уплотнение смеси

производить только тяжелыми катками; количество катков по сравнению с летней

нормой должно быть увеличено. Желательно применение вибрационных катков и

катков на пневматических шинах. Прилипание асфальтобетонной смеси к вальцам

катков предотвращают смачиванием их горячей водой или водно-соляной смесью (1:8

- 1:10);

д) температура

асфальтобетонной смеси при уплотнении должна быть не ниже 130 °С;

е) уплотнение уложенной смеси

следует вести звеном катков на всю ширину полосы при скорости движения катка в

начале укатки не более 2 км/ч. Часть катков должна быть оборудована

приспособлениями для обогрева вальцов. Вальцы трехосных трехвальцовых катков

целесообразно заполнять горячей водой. Количество проходов катка должно быть не

менее 15 по одному следу;

ж) в процессе производства

работ основное внимание должно быть уделено качеству устройства и отделке мест

сопряжений в продольном и поперечном направлениях.

6.3. СТРОИТЕЛЬСТВО СБОРНЫХ ПОКРЫТИЙ

6.3.1. Строительство сборных покрытий выполняется из крупноразмерных

железобетонных предварительно-напряженных плит, прямоугольных, квадратных и

шестиугольных, а также прямоугольных плит, объединенных с бортами, размеры и

качество которых должно соответствовать ГОСТ 21924.0-3-84* «Плиты

железобетонные для покрытий городских дорог».

6.3.2. При монтаже сборных покрытий в зимнее время целесообразно до

наступления устойчивых заморозков подготовить основание для покрытий. Не допускается

использование подготовленного под покрытие основания для движения

автомобильного и другого транспорта.

6.3.3. Монтаж сборного покрытия производится по выравнивающему слою толщиной

3 - 5 см из талого песка, мелкого щебня, сухой песчано-цементной смеси или

других материалов.

6.3.4. Перед устройством выравнивающего слоя поверхность основания тщательно

очищается от снега и наледи.

6.3.5. При использовании талого песка для выравнивающего слоя длина захватки

принимается с таким расчетом, чтобы его уплотнение и окончательная отделка

заканчивались до начала смерзания уплотненного песка.

6.3.6. Монтаж покрытия следует осуществлять по возможности «с колес» без

промежуточного складирования плит на объекте. Укладка плит производится

автомобильными и пневмоколесными кранами с готового покрытия способом «от

себя».

6.3.7. При двухскатном профиле монтаж ведется от оси дороги к её краям. При

односкатном профиле укладку ведут поперечными рядами от края до края навстречу

уклону.

6.3.8. При использовании плит беспетлевой конструкции монтаж производят с

помощью одноветвевого стропа-чалки со специального захватного устройства.

Окончательная посадка плит на основание производится прикаткой катками на

пневматических шинах.

6.3.9. Швы между плитами должны быть очищены от пыли и грязи сжатым воздухом

и заполнены разогретой битумной мастикой типа И-2 состава по массе (в %): битум

- 40/60, 40/75; резиновая крошка - 20; кумароновая смола - 5 или БИТРЕК (ТУ

5718-004-05204776-01). Уступы в швах смежных плит не должны превышать 5 мм.

Ширина шва между смежными плитами допускается от 6 до 8 мм.

7.

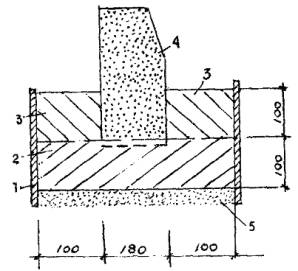

УСТРОЙСТВО ТРОТУАРОВ

7.1. В зимних условиях покрытия тротуаров могут устраиваться из монолитного

бетона или из бетонных и железобетонных плит.

7.2. При строительстве тротуаров предъявляются такие же требования к

земляному полотну, песчаному подстилающему слою, основанию, как и при

строительстве проезжей части дороги.

7.3. Для устройства монолитных бетонных покрытий и изготовления сборных

плит должен применяться бетон с маркой морозостойкости не ниже 200, с

прочностью на растяжение при изгибе 4,0 - 4,5 МПа, на сжатие 30,0 - 35,0 МПа.

Бетонные тротуарные плиты должны отвечать требованиям ГОСТ 17608-91*.

7.4. Бетоны (мелкоразмерные) плиты укладываются в покрытие тротуаров

плитоукладочными машинами, а крупноразмерные автомобильными и пневмоколесными

кранами.

7.5. Для соблюдения уклона и ровности покрытия при укладке мелкоразмерных

плит рекомендуется:

- устраивать верстовой ряд,

укладываемый вдоль бортового камня или поперек тротуаров;

- начинать укладку плит от

бортового камня и вести навстречу уклону;

- выравнивать уложенные плиты

легким постукиванием деревянным молотком по деревянной прокладке, лежащей на

плите, а также виброплитами;

- выдерживать ширину шва

между плитами 5 мм.

Превышение краев смежных плит

не должно быть более 2 мм.

7.6. Швы между плитами заполняются цементно-песчаной смесью.

7.7. Ровность покрытия проверяется рейкой длиной 3 м через каждые 20 м;

просвет под рейкой не должен превышать 3 мм.

7.8. При устройстве покрытий в зимнее время целесообразно заранее, до

наступления устойчивых заморозков подготовить земляное полотно, подстилающий

слой и основание под покрытие.

7.9. При укладке плит на бетонное основание в зимнее время его поверхность

должна быть тщательно очищена от грязи, снега и льда и прогрета.

7.10. Перед монтажом плит по очищенному и подогретому бетонному основанию

укладывают выравнивающий слой цементно-песчаного раствора толщиной до 20 мм,

подогретого до температуры, не превышающей 35 °С.

7.11. Работы по устройству тротуаров во время сильного снегопада

прекращаются. Не рекомендуется производить укладку плит при температуре ниже

-15 °С.

7.12. Заделку швов рекомендуется производить только весной. В случае

необходимости заполнения швов зимой следует предварительно подогреть места

сопряжений плит и заполнить их подогретой до 35 °С песчано-цементной смесью.

8.

КОНТРОЛЬ КАЧЕСТВА СТРОИТЕЛЬСТВА

8.1. Контроль за строительством улиц и дорог подразделяется на следующие

этапы:

- производственный контроль,

осуществляемый непосредственно в процессе строительства (главными инженерами

строительных организаций, производителями работ, дорожными мастерами);

- инспекторский контроль

качества, осуществляемый представителями заказчика при повседневном техническом

надзоре в процессе строительства, промежуточные приемки скрытых работ и

законченных конструктивных элементов сооружений;

- авторский надзор за

строительством, осуществляемый сотрудниками проектной организации.

8.2. Контроль в процессе производства работ заключается в проверке

соответствия выполняемых работ проекту, техническим условиям и правилам

производства работ, а также соответствия качества применяемых материалов,

установленных стандартами.

8.3. Все сооружения, предъявляемые к сдаче в эксплуатацию, должны быть

выполнены в соответствии с проектом, СНиПом и другими действующими

нормативно-техническими документами.

8.4. При приемке водостоков и дренажа в эксплуатацию необходимо проверять

качество уложенных труб на основании; плотность стыковых соединений и

сопряжений труб с колодцами; прямолинейность линии заложения трассы водостока и

дренажа между двумя колодцами.

8.5. При приемке земляного полотна и песчаного подстилающего слоя

поперечные и продольные профили проверяют нивелировкой, размеры элементов в

плане - стальной лентой, а ровность поверхности - рейкой. Требуемая плотность

грунтов земляного полотна и песчаного подстилающего слоя должна быть не менее

0,98 от оптимальной. Отклонение толщины песчаного слоя от проектной допускается

в пределах ±1 см. Коэффициент фильтрации песка должен быть не менее 3 м/сут.

8.6. При приемке качества установки бортовых камней проверяют их

устойчивость, продольный уклон, ровность кромки по горизонтали и вертикали, а

также качество камней, их размеры; возвышение бортов над лотком проезжей части,

характер заделки швов.

8.7. При приемке работ по устройству технологического слоя проверяют:

толщину слоя, допуск отклонения которого составляет ±1 см; коэффициент

уплотнения - 0,98; ровность: разность отметок под рейкой длиной 3 м не должна

превышать 1 см.

8.8. Уменьшение толщины основания не должно превышать 10 % от проектной.

Уплотнение основания из песчаных и гравийных смесей считается достаточным, если

брошенная под каток щебенка раздавливается.

8.9. При приемке основания из фибробетона и укатываемого малоцементного

бетона проверяют отсутствие трещин, прочность бетона лабораторными испытаниями

вырубок, правильность установки люков колодцев и водопроводных решеток.

Допускаемые отклонения от проекта не должны превышать по толщине плиты ± 10 мм,

по ровности - 5 мм под рейкой длиной 3 м, по прочности при испытании на изгиб -

5 %, на сжатие - 10

%.

8.10. Цементобетонные покрытия принимаются к сдаче в возрасте 28 - сут. и

при наличии результатов испытаний. При приемке проверяют:

- соответствие проекту

конструкции основания, подстилающего слоя, дренажных устройств, водостока - по

актам на «скрытые» работы, журналам производства работ и лабораторным данным;

- соответствие уложенной

смеси требованиям ГОСТа или требованиям технических рекомендаций;

- качество ухода за бетоном -

по данным журналов;

- состояние поверхности

(отсутствие раковин, неровностей, наплывов, трещин);

- правильность устройства

швов;

- правильность установки

люков, колодцев, решеток. Допускаемые отклонения от проекта не должны

превышать: по ширине покрытия - 5 см; толщине плиты - 10 %; по поперечному

уклону - 5 %; по ровности при проверке рейкой длиной 3 м - 5 мм; по прочности

при испытании на изгиб - 5 % и на сжатие - 10 %.

9.

ТЕХНИКА БЕЗОПАСНОСТИ

9.1. При строительстве дорожных конструкций необходимо соблюдать правила

производства работ в соответствии с требованиями норм и правил СНиП 12-03-2001 «Безопасность труда в строительстве», ч. 1. Общие требования. СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты», СНиП 3.06.03-85 «Автомобильные дороги».

9.2. К работе допускаются лица не моложе 18 лет, прошедшие медицинский

осмотр, обученные безопасным методам работы по утвержденной программе,

получившие удостоверение о сдаче экзаменов и проинструктированные непосредственно

на рабочем месте. Проверка знаний рабочих производится ежегодно специальной

комиссией.

Все подготовительные и

механизированные работы должны производиться под непосредственным руководством

инженерно-технических работников, назначенных приказом.

К работе на механизмах

допускаются лица, имеющие специальные удостоверения на право управления ими.

9.3. Не допускается нахождение людей, а также выполнение других видов

работ в радиусе действия машин, равном 5 м.

9.4. Место производства работ должно быть огорожено: поперек дороги с

обеих сторон устанавливают сплошные ограждения, вдоль дороги - столбовые

ограждения с кантом.

9.5. При производстве работ необходимо вывешивать предупредительные знаки,

а в темное время суток место производства работ должно быть освещено

сигнальными лампами красного цвета (ГОСТ 12.1.047-85). Лампы мощностью 200 Вт подвешивают на высоте 3,5 - 10 м.

9.6. На строительных объектах должны быть оборудованы санитарно-бытовые

помещения для обогрева рабочих, отдыха и принятия пищи. Помещения должны быть

обеспечены аптечками с медикаментами и средствами для оказания первой помощи,

питьевой (кипяченой или газированной) водой.

Для обогрева рабочих

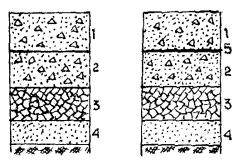

устанавливаются перерывы продолжительностью 10 мин. при температуре от -20 до