|

|

МИНИСТЕРСТВО ТРАНСПОРТНОГО

СТРОИТЕЛЬСТВА СССР ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ

ДОРОЖНЫЙ СОЮЗДОРНИИ ПОСОБИЕ (к СНиП 3.06.03-85 и СНиП 3.06.06-88) Москва Содержит материалы, разъясняющие и конкретизирующие нормы и правила

строительства асфальтобетонные покрытий и оснований автомобильных дорог и

аэродромов. Приводятся сведения о

материалах для асфальтобетонных смесей: битуме, щебне, песке, минеральном

порошке, а также о различных добавках к битуму и асфальтобетонным смесям и

способах их подготовки к применению. Даются рекомендации по

проектированию составов асфальтобетонов с учетом особенностей применяемых

материалов и условий работы асфальтобетонов в покрытиях и основаниях

автомобильных дорог и аэродромов. Приводятся технология

приготовления асфальтобетонных смесей на основе традиционных и новых

материалов, применяемых в последние годы в практике дорожного строительства;

температурные режимы производства смесей в зависимости от марки битума;

рекомендации по технологии укладки и уплотнения смесей; методы контроля

качества выполняемых работ. Излагаются дополнительные

методы, рекомендуемые для более глубокого изучения свойств битумов и

асфальтобетонов, особенно в случае применения нетрадиционных минеральных

материалов и вяжущих. ПРЕДИСЛОВИЕ "Пособие по

строительству асфальтобетонных покрытий и оснований автомобильных дорог и

аэродромов» разработано в соответствии с требованиями СНиП 1.01.01-82 и

детализирует отдельные положения СНиП

3.06.03-85 и СНиП 3.06.06-88, а также ГОСТ

9128-84 и других стандартов по строительству покрытий и оснований

автомобильных дорог и аэродромов из асфальтобетонных смесей. Настоящее Пособие содержит

справочный и вспомогательный материалы по строительству конструктивных слоев

дорожной и аэродромной одежды требуемого качества и долговечности. Пособие разработали кандидаты

технических наук И.А. Плотникова, В.Н. Сотникова, М.Б. Сокальская, Т.Н.

Кирюхин, Л.М. Гохман, Д.С. Шемонаева, Е.М. Гурарий, Б.М. Слепая, инж. Л.М.

Кириллова (Союздорнии), кандидаты технических наук Ю.Е. Никольский, А.С.

Баранковский (Омский филиал Союздорнии), канд. техн.наук И.П. Шульгинский

(Ленинградский филиал Союздорнии), д-р техн. наук Н.В. Горелышев (МАДИ), д-р

техн.наук Л.Б. Гезенцвей (ВЗИСИ), канд.техн.наук А.В. Руденский (Гипродорнии),

канд.техн.наук А.М. Щербаков (Госдорнии), канд.техн.наук Д.И. Гегелия

(Грузгосоргдорнии). В Пособии использованы

разработки, выполненные кандидатами технических наук А. П. Скрыльником, ИД.

Степаняном, инж. Л.З. Рымаром, канд. техн. наук С.Г. Фурсовым

(Союздорнии). 1. ОПРЕДЕЛЕНИЕ И КЛАССИФИКАЦИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ И АСФАЛЬТОБЕТОНОВ1.1. Асфальтобетоном

называется материал, который получается в результате уплотнения

асфальтобетонной смеси, приготовленной путем смешения в смесительных установках

в нагретом состоянии щебня (гравия) различной крупности, природного или

дробленого песка, минерального порошка и нефтяного дорожного битума в

рационально подобранных соотношениях. 1.2. В зависимости от вида

каменного материала асфальтобетонные смеси подразделяют на щебеночные,

гравийные и песчаные. 1.3. В зависимости от

вязкости применяемого битума и температуры укладки в конструктивный слой

асфальтобетонные смеси подразделяют на горячие, теплые и холодные. Горячие смеси готовят на

вязких битумах и используют для укладки непосредственно после приготовления при

температуре не ниже 120°С. Теплые смеси готовят как на вязких, так и на жидких битумах и укладывают сразу же после приготовления при температуре не ниже 70°С. Холодные смеси готовят с

использованием жидких битумов и применяют для укладки при температуре не

ниже 5°С. Такие смеси можно хранить на складе в течение 4-8 мес (в

зависимости от класса применяемого битума). 1.4. Горячие и теплые смеси

в зависимости от наибольшего размера зерен минеральных материалов подразделяют

на крупнозернистые с размером зерен до 40 мм, мелкозернистые - до 20 мм и

песчаные - до 5 мм; холодные

- на мелкозернистые и песчаные. 1.5. Асфальтобетоны из

горячих и теплых смесей по величине остаточной пористости делятся на плотные с

остаточной пористостью от 2 до 7%, пористые - от 7 до 12% и высокопористые - от

12 до 18%. 1.6. Щебеночные и гравийные

асфальтобетонные смеси в зависимости от массовой доли щебня или гравия

подразделяют на следующие типы; А - от 50 до 65% (только щебня), Б и Бx

от 85 до 50%, В и Вx - от 20 до 35%. Тип песчаных асфальтобетонных

смесей определяется видом песка: Г и Гx содержат дробленый песок

или отсевы дробления, Д и Дx - природный песок. В состав

горячих и теплых смесей типа Г для улучшения удобоукладываемости допускается

вводить природный песок в количестве до 30% массы. 1.7. Асфальтобетонные смеси,

применяемые для устройства покрытий и оснований автомобильных дорог аэродромов,

покрытий городских улиц и площадей, а дорог промышленных предприятий, должны

удовлетворять требованиям ГОСТ

9128-84. 2. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙБитумы2.1.

Для приготовления асфальтобетонных смесей применяют вязкие и жидкие нефтяные

дорожные битумы, отвечающие требованиям ГОСТ 22248-90 и ГОСТ 11955.82

(с изменением № 1). Для горячих смесей применяют вязкие битумы марок БНД 40/60, БНД 60/90, БНД 90/130, БН 60/90, БН 90/130; для теплых - вязкие битумы марок: БНД 130/200, БНД 200/300, БН 130/200, БН 200/300 и жидкие битумы марок СГ 130/200, МГ 130/200, МГО 130/200; для холодных - жидкие битумы марок СГ 70/130, МГ 70/130, МГО 70/130. Битумы марок БНД

характеризуются более широким температурным интервалом пластичности и более

высокой теплостойкостью по сравнению с битумами марок БН, обладают лучшими

низкотемпературными свойствами и сцеплением с поверхностью минеральных

материалов, но менее устойчивы к старению. Жидкие битумы марок МГ и СГ,

получаемые разжижением вязких битумов жидкими нефтепродуктами определенного

фракционного состава, по сравнению с битумами марок МГО, представляющими собой

остаточные или частично окисленные нефтепродукты или их смеси, характеризуются более

высокой скоростью формирования структуры, постоянством состава и, как правило,

достаточно надежным сцеплением с поверхностью минеральных материалов. 2.2. Для обеспечения

требуемой долговечности дорожных одежд марку битума необходимо выбирать в

зависимости от климатических условий района строительства и категории дороги.

Рекомендуемая область применения битумов разных марок при устройстве дорожных

одежд приведена в табл. 1. Таблица 1 *)

Битумы, приготовленные на собственные окислительных установках, при наличии ТУ

на указанную марку. Примечание. Над чертой

приведены значения минимальной температуры, под чертой -

максимальной. 2.3. При

строительстве покрытий на взлетно-посадочных полосах и магистральных рулежных

дорожках аэродромов применяют битумы с глубиной проникания иглы при 25°С менее

1300,1 мм. Рекомендуемая область их применения в зависимости от

дорожно-климатической зоны и категории нормативной нагрузки приведена в табл.2. 2.4. Вязкие дорожные битумы

выпускают нефтеперерабатывающие заводы и локальные (например, бескомпрессорные

типа Т-309) установки, имеющиеся в дорожно-строительных организациях. Таблица 2

2.5. В основу бес компрессорного способа

производства битума положен принцип самовсасывания воздуха и его распыления в

окисляемой среде с помощью диспертаторов специальной конструкции. Качество

битумов в значительной степени определяется свойствами битумного сырья по ТУ 38

101582-75 (с изменениями № 1 и 2). Требования к сырью для производства вязких

дорожных битумов приведены в табл. 3. При использовании сырья марок

СБ высшей категории возможно получение битумов марок БНД, сырья марок СБ - как

правило, БН. Температурный

режим окисления, составляет 180-240°С и подбирается в каждом конкретном случае.

Снижение температуры окисления ниже минимального предела приводит к уменьшению

производительности, а превышение максимального предела - к ухудшению качества

битумов и повышению пожаро- и взрывоопасности. Увеличение скорости подачи

воздуха повышает производительность установки, практически не оказывая влияния

на качество битума. В процессе окисления

необходимо контролировать температуру размягчения полупродукта, В конечной

пробе перед подачей битума в приемные емкости определяют глубину проникания

иглы при 25°С. Качество всей партии готового

битума контролируют по ГОСТ 22245-90. Таблица 3

В исключительных случаях при отсутствии битумов промышленного производства жидкие битумы классов СГ и МГ могут быть приготовлены разжижением вязких битумов марок БНД 40/60 или БНД 60/90 жидкими нефтепродуктами определенного фракционного состава, регламентируемого ГОСТ 11955-82, и добавлением поверхностно-активных веществ (ПАВ), обеспечивающих сцепление с поверхностью минеральных материалов. Для получения битумов класса СГ в качестве разжижителя может быть использован керосин технический по ОСТ 38.01408-86, битумов класса МГ - топливо дизельное летнее (Л) и зимнее (3), а также топливо дизельное арктическое (А) по ГОСТ 305-82. Необходимым условием для использования указанных продуктов является соответствие их фракционного состава требованиям ГОСТ 11955-82. Соотношение

битума и разжижителя, а также оптимальное количество ПАВ устанавливают

предварительно в лаборатории. Ориентировочное количество разжижителя для

получения жидких битумов разных марок приведено в табл.4. Таблица 4

Жидкие битумы готовят в

отдельном битумном котле, оборудованном пароподогревом. Котел заполняют на 0,7

объема обезвоженным вязким битумом, нагретым до температуры 90-110°С; затем в

вязкий битум при постоянном перемешивании вводят небольшими порциями холодный

разжижитель и подогрев котла отключают. Перемешивание осуществляют циркуляцией

смеси с помощью битумного насоса или другим способом до получения однородного

материала. При введении в разжиженный

битум ПАВ следует руководствоваться положениями пп.2.22-2.25. Свойства приготовленных

разжиженных битумов должны соответствовать требованиям ГОСТ 11955-82. Оборудование для

приготовления разжиженных вяжущих с использованием разжижителей с температурой

вспышки ниже температур приготовления вяжущих и смесей должно быть

освидетельствовано и принято органами Госпожнадзора, а на проведение работ

должно быть получено разрешение. Разжиженные битумы,

приготовленные на АБЗ, рекомендуется использовать в течение 1-2 смен. 2.7. В некоторых случаях

путем разжижения могут быть получены битумы марок БНД 130/200 и БНД 200/300.

Для этого в вязкие битумы БНД 40/60, БНД 60/90 или БНД 90/130 вводят

разжижители, рекомендуемые для битумов класса СГ и МГ (см. табл. 4),

а также масла: каменноугольное в количестве 5-12% и сланцевое - 4-10%.

Полученные битумы должны удовлетворять требованиям ГОСТ 22245-90

на соответствующую марку. щебень и гравий2.8. Для приготовления

асфальтобетонных смесей применяют щебень, получаемый дроблением массивных

горных пород, гравия и шлаков, отвечающий требованиям ГОСТ 8267-82, ГОСТ

10260-82, ГОСТ

3344-83, и гравий, соответствующий ГОСТ 8288-82. Кроме того, в

асфальтобетонной смеси используют различные нестандартные местные каменные

материалы, отвечающие требованиям нормативно-технической документации,

утвержденной в установленном порядке. Такими материалами могут быть отходы

горнорудного производства, щебень из битумосодержащих пород и т.п. 2.9. Основным

качественным показателем щебня или гравия является прочность при раздавливании

в цилиндре. Прочность применяемого щебня в соответствии с ГОСТ

9128-84 регламентируется в зависимости от марки, типа и вида

асфальтобетонной смеси. Помимо высокопрочных горных пород, можно использовать

для асфальтобетонной смеси малопрочный, как правило известняковый, щебень

(марки 300-400), предварительно обработанный смесью битума с ПАВ анионного

типа. Соотношение битума и ПАВ подбирается в каждом конкретном случае из

условий достижения показателей свойств асфальтобетона, соответствующих

требованиям стандарта, и колеблется в пределах 2:1 - 6:1. Общее количество

смеси составляет 2-3% массы минерального материала в зависимости от его

крупности и пористости. 2.10. Зерна щебня должны быть

кубовидной или тетраэдральной формы. Щебень с зернами игольчатой и лещадной

формы обладает высокой дробимостью при уплотнении. Так как в асфальтобетонах из

смесей типов А и Б основную нагрузку несет щебень, содержание которого

составляет до 65%, количество зерен игольчатой и лещадной формы в них ограничивается

до 15 и 25% соответственно. Форма зерен оказывает

значительное влияние на сдвигоустойчивость асфальтобетона: чем меньше окатаны

зерна щебня, тем выше сдвигоустойчивость. В связи с этим в асфальтобетонных

смесях 1 марки, предназначенных для устройства покрытий на дорогах высоких

категорий, не допускается применение недробленого гравия. 2.11. Важным свойством щебня,

определяющим износостойкость асфальтобетона, является его структура. Так,

щебень из горных пород мелкозернистой кристаллической структуры обладает более

высокой износостойкостью, что позволяет дольше сохранить шероховатость

асфальтобетонных покрытий. 2.12. Водо- и морозостойкость

асфальтобетона во многом определяется сцеплением битума с поверхностью

минерального материала, в том числе и щебня; лучшее сцепление наблюдается

со щебнем из основных и ультраосновных изверженных горных пород и со щебнем из

карбонатных осадочных пород. Однако щебень из карбонатных

горных пород отличается высокой степенью шлифуемости, поэтому при использовании

его для верхних слоев покрытия необходимо предусмотреть специальные мероприятия

по повышению сцепления колеса автомобиля с поверхностью дороги (поверхностную

обработку, втапливание черного щебня из трудно шлифуемых горных пород и т.п.). Песок2.13. При приготовлении асфальтобетонных

смесей применяют пески природные и дробленые, отвечающие требованиям ГОСТ

8736-85, а также шлаковые по ГОСТ

3344-83. В качестве песка применяют

также материалы из отсевов дробления изверженных горных пород (ГОСТ 26193-84),

осадочных горных пород (ГОСТ 26873-86), гравия и битумосодержащих пород,

отвечающие требованиям нормативно-технической документации, утвержденной в

установленном порядке. Дробленые пески и материалы

из отсевов дробления различаются содержанием зерен мельче 0,16 мм: в отсевах

дробления таких зерен в 2-3 раза больше, чем в дробленом песке. Однако если

отсевы дробления подвергнуть обогащению (мойке, сортировке и т.п.), то они

могут отвечать требованиям стандарта к дробленым пескам. 2.14.

Качество песка оказывает значительное влияние на свойства асфальтобетона. Так,

применение дробленого песка или материалов из отсевов дробления существенно

повышает сдвигоустойчивость покрытий. Кроме того, асфальтобетонные

покрытия, устроенные с использованием дробленых песков или материалов из

отсевов дробления изверженных горных пород, отличаются высокой и длительно

сохраняющейся шероховатостью. В связи с этим в асфальтобетонных смесях типа Г,

применяемых на дорогах высоких категорий, следует использовать только пески из

изверженных горных пород. Вместе с тем применение

дробленых песков или отсевов дробления изверженных горных пород (особенно в

асфальтобетонных смесях типа Г) может привести к ухудшению удобоукладываемости

и уплотняемости смесей, снижению коэффициента водостойкости асфальтобетонов.

Для улучшения технологических свойств таких смесей рекомендуется вводить в их

состав до 30% природного песка, для повышения водостойкости асфальтобетонов -

применять ПАВ, активированные минеральные порошки, гидратную известь, добавки

дегтя и другие активаторы. Минеральный порошок2.15. Для

приготовления асфальтобетонных смесей используют активированные и

неактивированные минеральные порошки (ГОСТ

16557-78), получаемые путем измельчения карбонатных горных пород -

известняков, доломитов, доломитизированных известняков,

известняков-ракушечников и др. Кроме того, в качестве

минеральных порошков используют порошковые отходы промышленности: пыль уноса

цементных заводов, золу уноса и золошлаковые смеси ТЭС, отходы асбошиферного

производства, ферро пыль, флотохвосты и пр. Порошковые отходы промышленности не должны содержать загрязняющих примесей (строительный мусор, грунт и пр.). Показатели свойств измельченных основных металлургических шлаков, зол уноса и золошлаковых смесей, а также пыли уноса цементных заводов должны отвечать требованиям ГОСТ 9128-84, показатели свойств других порошковых отходов - требованиям технических условий, утвержденных в установленном порядке. Необходимо учитывать, что для многих порошковых отходов промышленности характерна чрезмерно высокая степень измельчения (удельная поверхность до 6-8 тыс. см на 1 г), что обусловливает повышенную пористость таких порошков и увеличение содержания битума в асфальтобетонных смесях. Таблица 5

2.16. Испытывают минеральные

порошки и порошковые отходы по ГОСТ

12784-78. Выбор минеральных порошков

и их заменителей в зависимости от вида и марки смесей осуществляют в

соответствии с ГОСТ

9128-84 и табл.5. Физико-химическая активация минеральных материалов2.17.

Один из способов улучшения свойств минеральных материалов, входящих в состав

асфальтобетонных смесей - их физико-химическая активация. Сущность активации заключается в том, что процесс измельчения, дробления или обдира зерен минерального материала сопровождается обработкой смесью ПАВ с битумом или другим активатором. Между ПАВ (или активатором) и свежеобразованной минеральной поверхностью возникают прочные связи. В результате минеральная гидрофильная поверхность превращается в гидрофобную и условия взаимодействия ее с битумом улучшаются. Наибольший эффект достигается при физико-химической активации минеральных порошков, так как этот компонент асфальтобетонной смеси имеет наиболее развитую удельную поверхность (около 4000 см2/г) и является более однородным по химическому и минералогическому составам. Благодаря такому изменению

свойств поверхности зерен активированные минеральные порошки лучше смачиваются битумом и не

смачиваются водой, не агрегируются при хранении и транспортировании, обладают

пониженной пористостью и битумоемкостью. 2.18. Высокое

качество активированных, минеральных порошков обеспечивает возможность

приготовления асфальтобетонов с повышенной плотностью, прочностью, водо- и

морозостойкостью, а в некоторых случаях - с повышенной сдвигоустойчивостью и

трещиностойкостью. Холодные асфальтобетонные

смеси на активированном минеральном порошке не слеживаются при хранении;

покрытия из таких смесей формируются быстрее под движением автомобилей. Расход битума для

приготовления таких смесей на 10-20% меньше, чем смесей на неактивированном

порошке. Применение активированных

минеральных порошков позволяет получить асфальтобетоны с наибольшим количеством

замкнутых пор, что обусловливает более низкие водонасыщение при заданной

остаточной пористость и водопроницаемость покрытия. Приготовление, укладку и

уплотнение асфальтобетонных смесей на активированном минеральном порошке

осуществляют при сниженной (по сравнению со СНиПом) на 20°С температуре. Сырьем для приготовления

активированных минеральных порошков могут служить отсевы, получаемые после

первичного или последующих стадий дробления карбонатных горных пород при

производстве щебня, или щебень, отвечающие требованиям ГОСТ

16557-78. Активирующая смесь должна

состоять из битума и ПАВ анионного типа в соотношении, указанном в ГОСТ

16557-78. Общее количество активирующей смеси должно составлять 1,5-2,5%

массы минерального материала. 2.19. Производство

активированного порошка включает следующие процессы: сушку минерального материала

(сырья) в сушильных барабанах; подогрев до рабочих

температур битума и ПАВ; приготовление активирующей

смеси; дозирование просушенного

минерального материала и активирующей смеси; перемешивание минерального

материала с активирующей смесью в мешалках любого типа (предпочтительно в

лопастных); подачу минерального

материала, объединенного с активирующей смесью, в помольную установку; измельчение минерального

материала до требуемой тонкости помола; подачу готового

активированного минерального порошка в накопительные бункеры или на склад

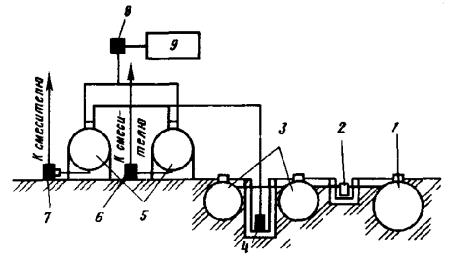

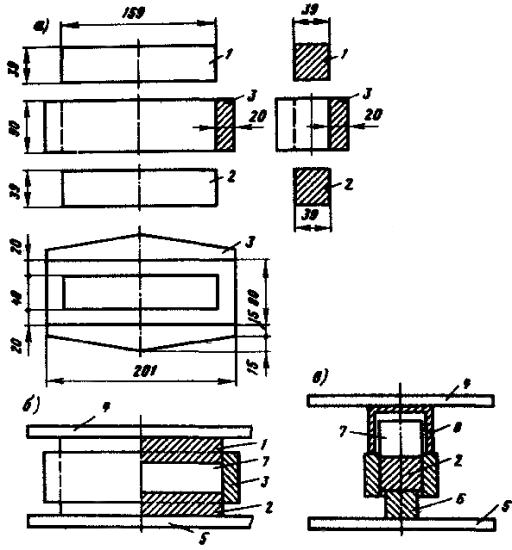

(силосного или бункерного типа). Технологическая схема

установки для приготовления активированного минерального порошка приведена на рис.1. В комплект установок для

производства активированного минерального порошка могут также входить

молотковые или валковые дробилки для предварительного дробления известнякового

щебня перед просушиванием. Необходимость в них возникает, если измельчаемый

материал обладает высокой прочностью. 2.20. Для получения активированного дробленого

гравия процесс дробления совмещают с обработкой активирующей смесью. В

результате избирательного дробления (в большей степени измельчаются слабые

зерна) и обработки свежеобразующихся минеральных поверхностей активирующей

смесью получается качественно новый материал, в котором изменены зерновой

состав, форма зерен и свойства их поверхности. АБЗ необходимо

дооборудовать специальными агрегатами для приготовления активирующей смеси и

молотковой дробилкой, включаемой в общую технологическую схему приготовления асфальтобетонной смеси между сушильным барабаном

и горячим элеватором. Для

физико-химической активации продуктов дробления гравия применяют смесь битума с

катионными ПАВ в соотношении 1:5 - 1:10; общее количество активирующей смеси

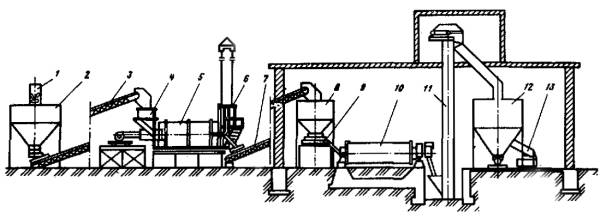

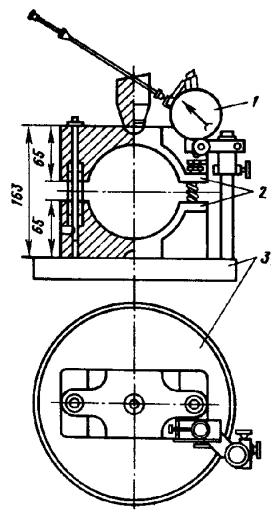

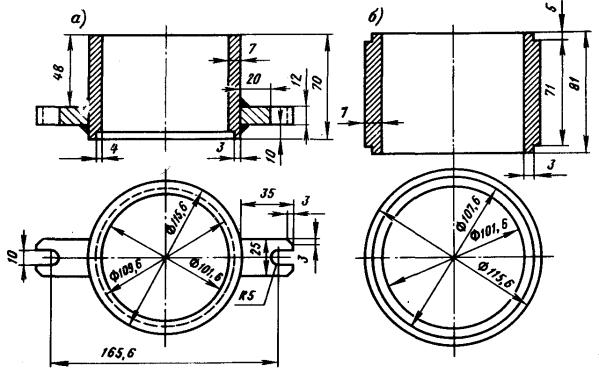

составляет 1,5-2,5% массы гравия. Рис. 1. Технологическая схема установки для приготовления

активированного минерального порошка: 1 - транспортер для подачи отсева или щебня в накопительный бункер; 2 -

накопительный бункер; 3 - транспортёр для питания сушильного барабана; 4 -

емкость для объемного дозирования; 5 - сушильно-смесительный агрегат; 6 -

дозировочный бачок для активирующей смеси; 7 - транспортер для подачи материала

в накопительный бункер; 8 - накопительный бункер; 9 - питатель; 10 - шаровая мельница; 11 -

элеватор для готового минерального порошка; 12 - раздаточный бункер; 13

- шнек для загрузки транспортных средств. Асфальтобетон, приготовленный

с применением активированного дробленого гравия, обладает более высокой тепло-,

водо- и морозостойкостью. 2.21. Активация природного

песка достигается обработкой его известью-пушонкой (активатором) в процессе

механического воздействия в виброшаровых мельницах. Благодаря изменению формы

зерен и активации вновь образующихся поверхностей взаимодействие активированных

песков с битумом улучшается, и асфальтобетон на их основе отличается более

высокой сдвигоустойчивостью и коррозионной стойкостью. Установку для активации песка

комплектуют из выпускаемых серийно агрегатов и машин и включают в общую

технологическую линию для приготовления асфальтобетонных смесей. Поверхностно-активные вещества2.23. Для приготовления

асфальтобетонных смесей применяют ПАВ двух классов - катионные и анионные. Из катионных ПАВ используют

соли высших первичных, вторичных и третичных алифатических аминов, амидоамины,

четырехзамещенные аммониевые основания; из анионных - высшие карбоновые кислоты, соли (мыла)

тяжелых и щелочно-земельных металлов высших карбоновых кислот и т.п. В качестве ПАВ используют

также некоторые смолы твердых топлив. Класс ПАВ выбирают с учетом

природы и свойств, применяемых минеральных материалов и битума. Для улучшения сцепления

неактивных битумов (кислотное число менее 0,7 мг×КОН/г) с минеральными

материалами кислых пород (граниты, пески и т.п.) используют преимущественно

катионные ПАВ. Возможно применение и анионных ПАВ типа высших карбоновых

кислот, но при этом для подготовки поверхности зерен минерального материала к

взаимодействию с анионными соединениями, содержащимися в битуме и введенными в

него, применяют активаторы - известь или цемент. В случае применения активных

битумов (кислотное число более 0,7 мг×КОН/г), как правило, нет

необходимости вводить ПАВ; достаточно обработать кислые минеральные материалы

активаторами. Если такая обработка невозможна, то допускается использовать

катионные ПАВ, однако при этом следует учитывать, что расход их будет

выше. 2.24. Для улучшения

сцепления неактивных битумов с минеральными материалами карбонатных горных

пород (известняки, доломиты), а также основных и ультраосновных изверженных

горных пород (габбро, диабаз, дуниты и др.) используют анионные ПАВ типа высших

карбоновых кислот или катионные ПАВ типа аминов либо амидоаминов; для улучшения

сцепления активных битумов применение ПАВ, как правило, не требуется. Если минеральная часть

асфальтобетона полиминеральная, а битум малоактивен, то предпочтение следует

отдавать катионным ПАВ типа аминов и амидоаминов, улучшающих сцепление битумов

с разными по природе минеральными материалами. Перечень ЛАБ и активаторов, а

также рекомендаций по их использованию приведены в табл.6. 2.25. Положительный эффект от

использования ПАВ достигается лишь при их оптимальной концентрации (см. табл. 6),

которую уточняют в каждом конкретном случае с учетом природы и свойств

применяемых материалов. Критерием назначения

оптимального содержания ПАВ служат показатели свойств асфальтобетонов, в первую

очередь коэффициент водостойкости после длительного водонасыщения (15 сут), а

для горячего и теплого асфальтобетонов - также прочность при 50°С. Перед введением ПАВ вязкий

битум следует нагревать до 110-130°С, жидкий - до 80-100°С. Отдозированное весовым или

объемным способом ПАВ вводят в рабочий битумный котел, предварительно

заполненный битумом на 0,7 объема. Перемешивание осуществляют путем циркуляции. Смесь битума и ПАВ можно

выдерживать при рабочей температуре не более одной рабочей смены. Таблица 6

На минеральный материал ПАВ

вводят непосредственно в асфальтосмеситель до подачи битума. Ввиду их

небольшого количества и в целях лучшего распределения по поверхности

минеральных материалов ПАВ предварительно смешивают с пластификатором в

соотношении 1:1. В качестве пластификатора лучше всего использовать

битум, количество которого учитывают при общей дозировке. 3. ОСНОВНЫЕ ПРИНЦИПЫ ВЫБОРА АСФАЛЬТОБЕТОНА ДЛЯ ДОРОЖНЫХ ОДЕЖД И ПОДБОР СОСТАВОВ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙВыбор асфальтобетона для дорожных одежд3.1.

На стадии разработки проекта автомобильной дороги выбирают асфальтобетон

определенной разновидности конкретно для каждого конструктивного слоя дорожной

одежды. В верхних слоях покрытий на дорогах всех категорий

используют только плотный асфальтобетон. Нижние слои покрытий на дорогах I-II категории устраивают из пористого асфальтобетона, а на дорогах III-IV категорий - и из высокопористого асфальтобетона. В верхних слоях оснований можно использовать как

пористый, так и высокопористый асфальтобетоны. При

стадийном строительстве нижний слой покрытий устраивают, как правило, из

плотного крупнозернистого асфальтобетона. 3.2. Вид и тип плотного асфальтобетона для верхних

слоев покрытий назначают в зависимости от категории дороги и климатических

условий района строительства руководствуясь рекомендациями табл.1. В

районах I-III дорожно-климатических зон верхние слои

покрытий устраивают как из горячего, так и из теплого асфальтобетонов, при этом

применение последнего в I

дорожно-климатической зоне предпочтительнее из-за его более высокой

трещиностойкости при низких зимних температурах. В IV-V дорожно-климатических зонах не рекомендуется

устраивать покрытия из теплого асфальтобетона, так как он, не обеспечивает

требуемой сдвигоустойчивости при высоких летних температурах, характерных для

этих регионов. Верхние слои покрытия из холодного асфальтобетона рекомендуется

устраивать в районах с сухим и теплым климатом, благоприятным для быстрого

формирования этого материала. В IV-V дорожно-климатических зонах

особое внимание следует уделять сдвигоустойчивости покрытий в летний период.

Этим условиям удовлетворяют асфальтобетоны из смесей типов А и Б, содержащие 45

- 65% щебня, зерна которого создают жесткий каркас, обеспечивающий высокую

сдвигоустойчивость. Кроме того, применяются и асфальтобетоны из смесей типа Г,

в которых жесткий каркас образуют зерна дробленого песка. Можно создать жесткий

каркас и в асфальтобетонах из смесей типов Б и В, если в их составе

вместо природного песка использовать дробленый песок или отсевы дробления

изверженных горных пород. В районах I, II и

частично III дорожно-климатических зон, характеризующихся холодным и влажным

климатом, для устройства верхних слоев покрытий целесообразно использовать

смеси типа Б с содержанием щебня или гравия 35-45%, а также типов В, Г и Д, в

которых формируется замкнутая поровая структура, препятствующая прониканию воды

в покрытие. При этом в районах II дорожно-климатической зоны рекомендуется

применять асфальтобетоны с остаточной пористостью не более 4% объема. 3.3. Шероховатость

поверхности покрытий из асфальтобетонов из смесей типа А создается за счет

высокого содержания щебня марки по дробимости не ниже 1000 из труднополируемых

горных пород, из щебеночных асфальтобетонов из смесей типов Б, Б, БX,

В и ВX, а также песчаных типов Г и ГX -

за счет применения дробленого песка или отсевов дробления из тех же горных

пород. На покрытиях, построенных из

смесей типов Б, БX, В, ВX

на природных песках, а также из смесей типов Д и ДX, необходимо предусмотреть

устройство поверхностной обработки или втапливание черного щебня в процессе

уплотнения покрытия. Подбор составов асфальтобетонных смесей3.4.

Состав асфальтобетонной смеси подбирают по заданию, составленному на основании

проекта автомобильной дороги. В задании указываются тип, вид и марка

асфальтобетонной смеси, а также конструктивный слой дорожной одежды, для

которого она предназначена. Подбор состава

асфальтобетонной смеси включает испытание и по его результатам выбор

составляющих материалов, а затем установление рационального соотношения между

ними, обеспечивающего получение асфальтобетона со свойствами, отвечающими

требованиям стандарта. Минеральные материалы и битум

испытывают в соответствии с действующими стандартами, а после проведения всего

комплекса испытаний устанавливают пригодность материалов для асфальтобетонной

смеси заданного типа и марки, руководствуясь положениями ГОСТ

9128-84 и рекомендациями разд. 2 настоящего Пособия. Выбор

рационального соотношения между составляющими материалами начинают с расчета

зернового состава. Минеральную часть крупно- и

мелкозернистых асфальтобетонных смесей при наличии крупного или среднего песка,

а также отсевов дробления рекомендуется подбирать по непрерывным зерновым

составам, при наличии мелкого природного песка - по прерывистым составам, где

остов из щебня или гравия заполняется смесью, практически не содержащей зерен

размером 5-0,63 мм. Минеральную часть горячих и

теплых песчаных и всех видов холодных асфальтобетонных смесей подбирают только

по непрерывным зерновым составам. Для удобства проведения

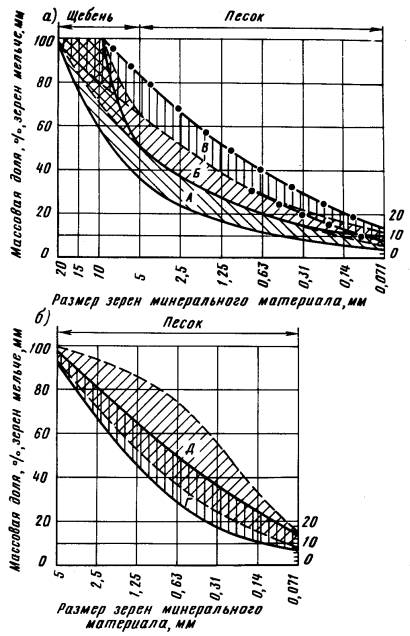

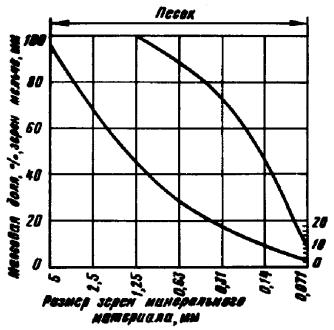

расчетов целесообразно пользоваться кривыми предельных значений зерновых

составов, построенными в соответствии с требованиями ГОСТ

9128-84 (рис.

2-7). Смесь щебня (гравия), песка

и минерального порошка подбирают таким образом, чтобы кривая зернового

состава располагалась в зоне, ограниченной предельными кривыми, и была по

возможности плавной. При подборе зернового состава

смесей на дробленых песках и дробленом гравии, а также на материалах из отсевов

дробления горных пород, для которых характерно высокое содержание

тонкодисперсных зерен (мельче 0,071 мм), необходимо учитывать количество

последних в общем содержании минерального порошка. При использовании материалов

из отсевов дробления изверженных горных пород полная замена минерального

порошка их тонкодисперсной частью допускается в смесях для плотных горячих

асфальтобетонов марки III, a также в смесях для пористых

и высокопористых асфальтобетонов марок I и II. В смесях для горячих,

теплых и холодных асфальтобетонов марок I и II допускается только

частичная замена минерального порошка; при этом в массе зерен мельче 0,071 мм,

входящих в состав смеси, должно содержаться не менее 50% известнякового

минерального порошка, отвечающего требованиям ГОСТ

16557-78. При применении материалов из

отсевов дробления карбонатных горных пород в состав горячих и теплых смесей для

плотных асфальтобетонов марок II и III, а также холодных смесей

марок I и II и смесей для пористых и высокопористых асфальтобетонов марок I и II

минеральный порошок можно не вводить, если содержание зерен мельче 0,071 мм в

отсевах обеспечивает соответствие зерновых составов требованиям ГОСТ

9128-84, а свойства зерен мельче 0,315 мм в отсевах отвечают требованиям ГОСТ

16557-78, предъявляемым к минеральному порошку. Рис. 2. Непрерывные зерновые составы минеральной части горячих и теплых мелкозернистых (а) и песчаных (б) смесей для плотных асфальтобетонов, применяемых в верхних слоях покрытий.

Рис. 3. Прерывистые зерновые составы минеральной части горячих и теплых мелкозернистых асфальтобетонных смесей для плотных асфальтобетонов, применяемых в верхних слоях покрытий

Рис. 4. Непрерывные (а) и

прерывистые (б) зерновые составы минеральной части горячих и теплых

крупнозернистых смесей для плотных асфальтобетонов, применяемых в нижних

слоях покрытия и слоях оснований. При использовании в

асфальтобетоне продуктов дробления полиминерального гравия в IV-V

дорожно-климатических зонах также допускается не вводить в асфальтобетонные

смеси марки II минеральный порошок, если в массе зерен мельче 0,071 мм

содержится не менее 40% карбонатов кальция и магния (СаСО3+МgСО3). При подборе зернового состава смесей для высокопористого асфальтобетона

необходимо учитывать, что содержание зерен мельче 0,071 мм должно быть не менее

4% массы, поэтому в состав этих смесей необходимо вводить минеральный порошок.

В смесях для пористого асфальтобетона допускается снижение содержания зерен

мельче 0,071 мм до 2%, и минеральный порошок в них можно не вводить. В результате подбора

зернового состава устанавливается процентное соотношение по массе между минеральными

составляющими асфальтобетона: щебнем (гравием), песком и минеральным порошком. Содержание битума в смеси

выбирают предварительно в соответствии с рекомендациями прил.1 ГОСТ

9128-84 и с учетом требований стандарта к величине остаточной пористости

асфальтобетона для конкретного климатического региона. Так в IV-V

дорожно-климатических зонах допускается применение асфальтобетонов с более

высокой остаточной пористостью, чем в I-II, поэтому содержание битума в

асфальтобетонах для этих зон назначают ближе к нижним рекомендуемым пределам, а

в I-II - к верхним.

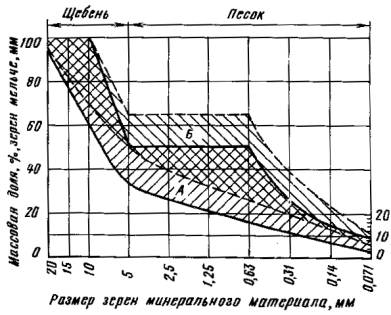

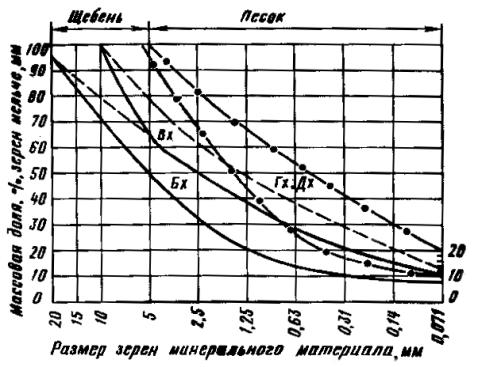

Рис. 5. Непрерывные (а) и прерывистые (б) зерновые составы минеральной

части горячих и теплых крупно- и мелкозернистых смесей для пористых и

высокопористых асфальтобетонов, применяемых в нижних слоях покрытий и слоях

оснований.

Рис. 6. Зерновые

составы минеральной части песчаных асфальтобетонных смесей для высокопористых

асфальтобетонов, применяемых в нижних слоях покрытий и основаниях.

Рис. 7. Зерновые составы

минеральной части холодных асфальтобетонных смесей, применяемых в

верхних слоях покрытий. 3.5. В

лаборатории готовят три образца из асфальтобетонной смеси с предварительно

выбранным количеством битума и определяют: среднюю плотность асфальтобетона,

среднюю и истинную плотность минеральной части, пористость минеральной части и

остаточную пористость асфальтобетона по ГОСТ 12801-84. Если остаточная пористость не соответствует выбранной, то

из полученных характеристик рассчитывают требуемое содержание битума Б (%) по

формуле Б где V°пop

- пористость минеральной части, % объема; Vпор

- выбранная остаточная пористость, % объема, принимается в соответствии с ГОСТ

9128-84 для данной дорожно-климатической зоны; rб

- истинная

плотность битума, г/см3; rб = 1 г/см3; r°m -

средняя плотность минеральной части, г/см3. Рассчитав требуемое

количество битума, вновь готовят смесь, формуют из нее три образца и определяют

остаточную пористость асфальтобетона. Если остаточная пористость

совпадает с выбранной, то рассчитанное количество битума принимается. 3.6. Асфальтобетонную смесь

подобранного состава готовят в лаборатории: крупнозернистую - 24-30 кг,

мелкозернистую - 8-10 кг и песчаную смесь - 3-4 кг. Из смеси изготавливают

образцы и определяют соответствие их физико-механических свойств ГОСТ

9128-84. Если асфальтобетон

подобранного состава не отвечает требованиям стандарта по некоторым

показателям, например по прочности при 50°С, то рекомендуется увеличить (в

допустимых пределах) содержание минерального порошка или применить более вязкий

битум; при неудовлетворительных значениях прочности при 0°С следует снизить

содержание минерального порошка, уменьшить вязкость битума или ввести добавку

полимера, При

недостаточной водостойкости асфальтобетона целесообразно увеличить содержание

либо минерального порошка, либо битума; при этом остаточная пористость и

пористость минерального остова должны оставаться в пределах, предусмотренных

вышеупомянутым стандартом. Для повышения водостойкости

наиболее эффективны поверхностно-активные вещества и активированные минеральные

порошки. При назначении содержания

битума для холодных асфальтобетонных смесей дополнительно следует предусмотреть

меры, чтобы смесь не слеживалась при хранении. Для этого после определения

требуемого количества битума готовят образцы для испытания на слеживаемость. Если

показатель слеживаемости превышает требования ГОСТ

9128-84, то содержание битума снижают на 0,5% и испытание повторяют.

Уменьшать количество битума следует до получения удовлетворительных результатов

по слеживаемости, однако при этом необходимо следить, чтобы величина остаточной

пористости холодного асфальтобетона не превышала требований ГОСТ

9128-84. 3.7. После корректировки

состава асфальтобетонной смеси следует вновь испытать подобранную смесь. Подбор состава

асфальтобетонной смеси можно считать законченным, если все показатели свойств

асфальтобетонных образцов отвечают требованиям вышеупомянутого ГОСТа. Пример подбора состава асфальтобетонной смеси3.8.

Необходимо подобрать состав мелкозернистой горячей асфальтобетонной смеси типа

Б марки II для плотного асфальтобетона, предназначенного для устройства

верхнего слоя покрытия в III дорожно-климатической зоне. Имеются следующие материалы: щебень гранитный фракции

5-20 мм; щебень известняковый фракции

5-20 мм; песок речной; материал из отсевов

дробления гранита; материал из отсевов дробления

известняка; минеральный порошок

неактивированный; битум нефтяной марки БНД

90/130 (по паспорту). Характеристика испытываемых

материалов приведена ниже. Щебень гранитный: марка по

прочности при раздавливании в цилиндре - 1000, марка по износу - И-I, марка

по морозостойкости - Мрз25, истинная плотность - 2,70 г/см3; щебень известняковый: марка

по прочности при раздавливании в цилиндре - 400, марка по износу - И-IV, марка

по морозостойкости - Мрз15, истинная плотность - 2,76 г/см3; песок речной: содержание

пылеватых и глинистых частиц - 1,8%, глины - 0,2% массы, истинная плотность -

2,68 г/см3; материал из отсевов

дробления гранита марки 1000: содержание пылеватых и

глинистых частиц - 5%, глины - 0,4% массы, истинная плотность - 2,70 г/см3; материал из отсевов

дробления известняка марки 400: содержание пылеватых и глинистых частиц - 12%,

глины - 0,5% массы, истинная плотность - 2,76 г/см3; минеральный порошок

неактивированный: пористость - 33% объема, набухание образцов из смеси порошка

с битумом - 2% объема, истинная плотность - 2,74 г/см3, показатель

битумоемкости - 59 г, влажность - 0,3% массы; битум: глубина проникания

иглы при 25°С - 94×0,1 мм, при 0°С - 31×0,1 мм, температура

размягчения - 45°С, растяжимость при 25°С - 80 см, при 0°С - 6 см, температура

хрупкости по Фраасу - минус 18°С, температура вспышки - 240°С, сцепление с

минеральной частью асфальтобетонной смеси выдерживает, индекс пенетрации -

минус 1. По результатам испытаний

пригодными для приготовления смесей типа Б марки II можно считать щебень

гранитный, песок речной, материал из отсевов дробления гранита, минеральный

порошок и битум марки БНД 90/130. Таблица 7

Щебень известняковый и

материал из отсевов дробления известняка не отвечают требованиям табл. 10 и 11 ГОСТ

9128-84 по показателям прочности. Зерновые составы отобранных

минеральных материалов приведены в табл. 7. Расчет состава минеральной

части асфальтобетонной смеси начинают с определения такого соотношения масс

щебня, песка и минерального порошка, при котором зерновой состав смеси этих

материалов удовлетворяет требованиям табл. 6 ГОСТ

9128-84. 3.9. В

соответствии с ГОСТ

9128-84 и рис.

2,а содержание частиц щебня крупнее 5 мм в асфальтобетонной смеси типа Б составляет

35-50%. Для данного случая принимаем содержание щебня Щ=48%. Поскольку зерен

крупнее 5 мм в щебне содержится 95%, то щебня потребуется Щ = Полученное значение заносят в табл. 7 и рассчитывают

содержание в смеси щебня каждой фракции (берут 50% количества каждой фракции

щебня). Расчет

количества минерального порошка 3.10. В

соответствии с ГОСТ

9128-84 и рис.

2,а содержание частиц, мельче 0,071 мм в минеральной части

асфальтобетонной смеси типа Б должно быть в пределах 6-12%. Для расчета

принимаем содержание частиц, например, ближе к нижнему пределу требований, т.

е. 7%. Если количество этих частиц в минеральном порошке составляет 74%, то

содержание минерального порошка в смеси МП = Однако для наших условий

следует принять 8% минерального порошка, так как в песке и материале из отсевов

дробления гранита уже имеется небольшое количество частиц мельче 0,071 мм.

Полученные данные заносят в табл. 7 и рассчитывают содержание минерального

порошка каждой фракции (берут 8%). 3.11.

Количество песка П в смеси составит: П =100 - (Щ + МП) = 100 - (50 + 8) = 42%. Так как в данном примере

использованы два вида песка (речной и материалы из отсевов дробления гранита),

необходимо определить количество каждого из них в отдельности. Соотношение между речным

песком Пр и материалом из отсева дробления гранита можно установить

по содержанию в них зерен мельче 1,25 мм, которых согласно ГОСТ

9128-84 и рис.

2,а в асфальтобетонной смеси типа Б должно быть 28-39%. Мы принимаем

34%; из них 8%, как рассчитано выше, приходится на долю минерального порошка.

Тогда на долю песка остается 34-8=26% зерен мельче 1,25 мм. Учитывая, что

массовая доля таких зерен в речном песке - 73%, а в материале из отсевов

дробления гранита - 49%, составляем пропорцию для определения массовой доля речного

песка в минеральной части асфальтобетонной смеси:

Для расчета принимаем Пр

= 22%; тогда количество материала из отсева дробления гранита составит 42

- 22 = 20%. Рассчитав аналогично щебню и минеральному порошку количество каждой

фракции в песке и материале, из отсевов дробления гранита, записываем

полученные данные в табл. 7. Суммируя в каждой вертикальной графе

количество частиц мельче данного размера, получаем общий зерновой состав смеси

минеральных материалов. Сравнение полученного состава с требованиями ГОСТ

9128-84 показывает, что он удовлетворяет им. Аналогично рассчитываем минеральную

часть асфальтобетонной смеси прерывистого зернового состава. 3.12. Щебень, песок, материал из отсевов

дробления гранита и минеральный порошок смешивают с 6% битума. Такое количество

битума является средним значением из рекомендуемых в прил. 1. ГОСТ

9128-84 для всех дорожно-климатических зон. Из полученной смеси

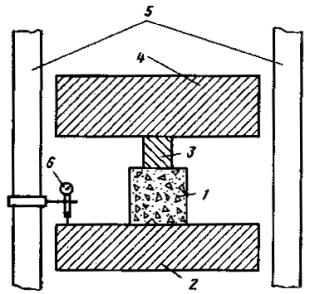

приготавливают три образца диаметром и высотой 71,4 мм. Поскольку щебня в

асфальтобетонной смеси содержится 50%, смесь уплотняют комбинированным методом:

вибрированием на виброплощадке в течение 3 мин под нагрузкой 0,03 МПа (0,3

кгс/см2) и доуплотнением на прессе в течение 3 мин под нагрузкой 20

МПа (200 кгс/см2). Через 12 - 48 ч определяют среднюю плотность

(объемную массу) асфальтобетона (образцов) Зная истинную плотность всех

материалов и выбрав по ГОСТ

9128-84 остаточную пористость асфальтобетона Vпор = 4%, рассчитывают

ориентировочное количество битума. Средняя плотность пробных асфальтобетонных

образцов при содержании битума 6,0% (сверх 100% минеральной части) равна 2,35

г/см3. В этом случае

Из контрольной смеси с 6,2% битума изготавливают три образца и

определяют остаточную пористость. Если она будет в пределах 4,0 ±

0,5% (как было принято для мелкозернистого асфальтобетона из смесей типа Б), то

готовят новую смесь с таким же количеством битума, формуют 15 образцов и

испытывают их в соответствии с требованиями ГОСТ

9128-84 (по три образца на каждый вид испытания). Если показатели свойств

образцов, приготовленных из подобранной смеси, имеют отклонения от требований

ГОСТа, то необходимо провести корректировку состава смеси (см. п. 3.5) и

вновь ее испытать. 4. ПРИГОТОВЛЕНИЕ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙРазмещение и организация АБЗ4.1. По возможности

передислокации АБЗ делят на передвижные, полустационарные и стационарные.

Передвижные АБЗ работают на одном месте менее одного сезона, полустационарные -

один-два сезона и стационарные - более двух. В зависимости от схемы

размещения АБЗ подразделяют на прирельсовые (припирсовые), расположенные вблизи

железнодорожных станций (пристаней), и притрассовые, дислоцирующиеся на значительном

удалении от них. Прирельсовые АБЗ обычно совмещают с базой снабжения

материалами; притрассовые снабжаются материалами с прирельсовых (припирсовых)

баз. Место размещения АБЗ

устанавливают после технико-экономического обоснования, предусматривая доставку

смеси к месту укладки с температурой не ниже требуемой. Уровень основных технических

решений строящихся АБЗ должен соответствовать действующим типовым проектам.

Производительность оборудования выбирают в зависимости от объемов и сроков

строительства. Экономически целесообразно использовать высокопроизводительное

передвижное оборудование на притрассовом АБЗ, рационально выбирая место его

расположения и количество передислокаций за сезон. 4.2. Способ приема

компонентов смесей, складирование и внутризаводское транспортирование должны

исключать снижение их качества и загрязнение окружающей среды. На прирельсовых базах

снабжения для приемки щебня, гравия и песка применяют, как правило,

подрельсовые приемные устройства. Складирование осуществляют на подготовленных

площадках, оснащенных специальными ограждениями, препятствующими смешению

различных фракций. Минеральный порошок из

вагонов или цементовозов подают пневмотранспортом на склады силосного типа

прирельсовой базы или в расходные емкости притрассового завода. Склады щебня, песка и

минерального порошка рекомендуется устраивать по типовым проектам,

разрабатываемым Промтрансниипроектом. Вместимость проектных складов щебня и

песка - 50, 25 и 12,5 тыс. м3 в вариантах с повышенным путем,

подрельсовыми бункерами (на один и два вагона) и радиально-штабелирующим

конвейером или эстакадой; вместимость складов минерального порошка - 1000, 2000

и 4000 т. Способы выгрузки битума из

бункерных полувагонов и цистерн и конструкции битумохранилищ должны исключать

его обводнение и загрязнение. Для приема битума по железной дороге и его

хранения рекомендуется использовать типовой проект №708-12.84

"Битумохранилище для строительства автомобильных дорог вместимостью

500т", разработанный Киевским филиалом института "Союздорпроект".

Для увеличения вместимости битумохранилище следует соединить блоками (2´500, 3´500 и 4´500 т). Оборудование для введения

поверхностно-активных веществ рекомендуется изготавливать по проекту,

разработанному ПКБ Главстроймеханизация". 4.3. Теплоснабжение асфальтобетонных

заводов целесообразно осуществлять от внешних источников, однако иногда

необходимо сооружать котельные установки. В этих случаях рекомендуется

использовать типовые проекты № 903-1-164, 903-1-165 и 402-22-1, разработанные

институтом СибНИПИгазстрой". Такие котельные рассчитаны на 3, 4 и 6

котлов, работающих на различных видах топлива (мазут и природный газ). 4.4. Для

обеспечения комплексной автоматизации технологических процессов на АБЗ наиболее

целесообразно использовать блочный (модульный) принцип компоновки

электрооборудования. Блоки управления, составленные по унифицированным схемам

из однотипных приборов и аппаратов, позволяют добиться максимально необходимого

уровня автоматизации и диспетчеризации. Основой может служить разработанная Киевским

филиалом Союздорпроекта блочная система автоматизации передвижных

поточно-транспортных систем. 4.5. На территории АБЗ

располагают бытовые помещения, контору, лабораторию, склад, весовую. В целях

рационального использования территории завода большинство зданий блокируют. Для

притрассовых и передвижных АБЗ рекомендуется использовать проекты зданий

контейнерного типа из каталога проектов инвентарных зданий для

строительно-монтажных организаций. Для стационарных заводов существуют типовые

проекты служебно-бытовых зданий. Все проезды и площадки на

территории должны иметь твердое покрытие (например, асфальтобетонное). При работе на

асфальтобетонном заводе необходимо предусматривать мероприятия по защите

окружающей среды, для чего в состав завода включают очистные сооружения и

рассчитывают предельно допустимые выбросы в атмосферу для усредненных условий. В зависимости от размещения

АБЗ и его производительности используют различные варианты генерального плана

по соответствующим типовым проектам. Технологическое оборудование АБЗ4.6. В

состав современных комплектов оборудования для приготовления асфальтобетонных

смесей (табл.

8)

входят: агрегат питания, сушильный агрегат, топливный бак, системы

пылеулавливания, агрегат минерального порошка, нагревательно-перекачивающий

агрегат битумохранилища, емкость для битума, нагреватель битума, смесительный

агрегат с сортировочно-дозировочным устройством, бункер для хранения готовой

смеси и кабина управления. Таблица 8

Примечание. Знак

"+" означает присутствие агрегата

в данном комплекте, "-" - отсутствие, "+ -" - вариантность комплектности. 4.7. Агрегаты питания

предназначены для подачи в требуемых соотношениях и с необходимой

производительностью холодных и влажных минеральных материалов в сушильный

агрегат. Они состоят из одной или нескольких секций, снабженных питателем, и располагаются

над ленточным транспортером или вдоль него сбоку. В сушильный агрегат материалы

подаются наклонным ленточным транспортером или ковшовым элеватором. 4.8. На сушильных агрегатах

применяют барабаны непрерывного действия, в которых загрузка и выгрузка

материалов осуществляются непрерывно. В таких барабанах материал и горячие газы

движутся навстречу друг другу, т.е. используется противопоточная схема.

Нагретый и высушенный материал из сушильного барабана ссыпается на лоток

разгрузочной коробки, а из него - в приемное устройство

"горячего" элеватора. При использовании жидкого

топлива сушильные барабаны оборудуют топливными баками, оснащенными топливными

насосами, фильтрами грубой и тонкой очистки топлива, нагревателями,

контрольными приборами и регулирующими устройствами. 4.9. Агрегат питания

минерального порошка состоит из силоса и питателя, подающего холодный

минеральный порошок к смесителю. 4.10. Для хранения битума на

прирельсовых асфальтобетонных заводах используют битумохранилища обязательно

закрытого типа, оборудованные устройствами для нагрева битума до текучего

состояния и насосами для его перекачивания в рабочие битумные котлы. На

притрассовых заводах битумохранилища не устраивают. Горячий и обезвоженный

битум доставляют битумовозами с прирельсовых баз снабжения и размещают в

рабочих котлах. Специальные системы, оборудованные битумопроводами (с

обогревом) и насосами, перекачивают битум из рабочего котла в дозировочное

устройство, установленное на смесительном агрегате. Смесительные агрегаты могут

быть двух видов: лопастные мешалки и барабаны-смесители; в последнем случае

сушильный и смесительный агрегаты объединены. В состав смесительных

агрегатов с лопастными мешалками входят: элеватор, подающий горячие материалы

от сушильного барабана; сортировочное устройство с бункерами для разделения

горячих минеральных материалов по фракциям; дозирующие устройства минеральных

материалов и битума; смеситель для перемешивания компонентов смеси. Барабаны-смесители не имеют

дополнительных сортировочных и дозирующих устройств для минеральных материалов;

дозирование минеральных компонентов осуществляется с помощью агрегатов питания,

установленных перед барабаном-смесителем. Технология приготовления смесей4.11. Технологический процесс приготовления

асфальтобетонной смеси включает следующие основные операции: подготовку минеральных

материалов (подача и предварительное их дозирование, высушивание и

нагрев до требуемой температуры, пофракционное дозирование); подготовку

битума (подача из хранилища в битумоплавильню, удаление содержащейся влаги и

нагрев до рабочей температуры, а в необходимых случаях - введение

поверхностно-активных добавок или разжижителя, дозирование перед подачей в

мешалку смесителя); перемешивание минеральных

материалов с битумом и выгрузку готовой асфальтобетонной смеси в накопительные

бункеры или автомобили-самосвалы. 4.12. Щебень (гравий), песок

или отсевы дробления подают от места складирования к агрегатам питания

ленточными транспортерами, фронтальными погрузчиками или бульдозерами.

Использование для этой цели бульдозеров менее эффективно из-за значительных

потерь материалов и смешения их между собой. Агрегаты

питания оборудуют весовыми или объемными дозаторами для дозирования холодных и

влажных материалов перед подачей их в сушильный барабан; при этом предпочтение

следует отдавать весовому дозированию. При работе с очень влажными материалами

вводят поправку на влажность. Агрегаты питания лопастных смесителей

предназначены для предварительного дозирования компонентов. При использовании лопастных

мешалок из агрегатов питания материалы поступают в сушильный барабан, где

просушиваются и нагреваются до температуры, указанной в табл. 9. Если

минеральные материалы при поступлении в сушильный барабан имеют высокую

влажность, то добиваться полного высушивания их рекомендуется не

увеличением температуры в барабане, а уменьшением скорости прохождения

материала и, следовательно, увеличением времени пребывания в нем. Таблица 9

Примечание. При использовании

ПАВ или активированных минеральных порошков температуру готовых

асфальтобетонных смесей при выпуске из смесителя и температуру нагрева

минеральных материалов в сушильном барабане снижают на 20°С. Просушенные и нагретые щебень, песок или отсевы дробления ковшовым

элеватором подают к смесительному агрегату, оборудованному

сортировочно-дозировочным устройством, в котором происходит разделение

материалов по фракциям; каждая фракция размещается в отдельном отсеке бункера.

Из отсеков осуществляют окончательное пофракционное весовое дозирование. Минеральный порошок в

холодном состоянии подают отдельным элеватором в соответствующий отсек бункера

или в отдельный бункер, а из него - в общий весовой дозатор. Если в смесь не вводят

минеральный порошок, то температура нагрева минеральных материалов может быть

снижена на 15-20°С. 4.13. Битум,

используемый для приготовления смесей, должен быть обезвожен и нагрет до

температуры, указанной в табл. 9. Для предотвращения

вспенивания битум в процессе выпаривания воды рекомендуется интенсивно

перемешивать в котлах (механическими мешалками, циркуляцией битума с помощью

насоса) или вводить в него противопенные химические препараты, например СКТН-1

(ГОСТ 13835-73) в количестве 2-3 капель на 7-10 т битума. Во время выпаривания

котлы заполняют битумом не более чем на 75-80% их вместимости. При необходимости в битум

вводят ПАВ или разжижитель в соответствии с пп. 2.6, 2.22-2.25. Из рабочего котла битум

поступает в весовой или объемный дозатор, установленный на смесителе. 4.14. Отдозированные щебень,

песок и минеральный порошок из весового бункера поступают в смеситель, где

перемешиваются между собой ("сухое" перемешивание); затем в смеситель

под давлением вводят отдозированный битум и перемешивают его с минеральными

составляющими ("мокрое" перемешивание). ПАВ, вводимый на поверхность

минеральных материалов, дозируют отдельным дозатором и подают в смеситель в

конце "сухого" перемешивания; на перемешивание ПАВ с минеральными

материалами отводят 20-30% времени "мокрого" перемешивания, после

чего вводят отдозированный битум и окончательно перемешивают всю смесь. Продолжительность

перемешивания смеси определяется техническими данными смесительной установки и

должна обеспечивать равномерное распределение всех его компонентов и наиболее

полное обволакивание поверхности минеральных зерен битумом. Температура готовых

асфальтобетонных смесей при выходе из смесителя приведена в табл. 9. Приготовленную смесь из

смесителя выгружают в накопительный бункер или в автомобиль-самосвал для транспортирования

его к месту укладки или хранения (для холодных асфальтобетонных смесей). 4.15. При использовании для

приготовления смесей барабана-смесителя просушивание, нагрев и перемешивание

материалов осуществляют в нем. Отдозированные с помощью агрегатов питания

минеральные материалы подают с помощью транспортера в приемный лоток, а затем в

барабан-смеситель. В первой половине емкости барабана минеральные материалы

просушиваются, нагреваются до заданной температуры, затем они постепенно

перемещаются по длине барабана; во второй его половине на просушенный материал

через дозатор подается битум и происходит окончательное перемешивание. Хранение асфальтобетонных смесей в накопительных бункерах4.16. Накопительный бункер является временным складом для хранения готовых горячих и теплых асфальтобетонных смесей. Накопительные бункеры в

составе асфальтобетонного завода обеспечивают ритмичность выпуска

асфальтобетонных смесей независимо от наличия транспортных средств, изменения

режимов укладки и погодных условий, а также позволяют сократить время загрузки

автомобилей и повысить производительность АБЗ. Однако при хранении смесей в

накопительном бункере и при транспортировании их к месту укладки происходит

старение битума, проявляющееся в повышении его хрупкости и снижении

пластичности. В результате ухудшаются удобоукладываемость и уплотняемость

асфальтобетонных смесей, снижается трещино-, водо- и морозостойкость

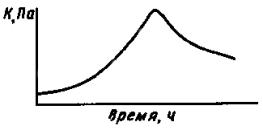

асфальтобетонных покрытий. Интенсивность старения битума

при хранении асфальтобетонной смеси в накопительном бункере и в процессе

транспортирования зависит от температуры и времен ни хранения смеси, ее состава

и свойств битума. В наибольшей степени подвержены старению горячие

асфальтобетонные смеси на вязких битумах марок БНД 40/60, БНД 60/90 и БНД

90/130. 4.17. Время нахождения в

бункере смесей, предназначенных для укладки в нижний слой покрытия, и смесей

типа А для верхнего слоя следует ограничивать 1,5 ч, для смесей всех других

типов - 0,5 ч. Продолжительность хранения смесей, приготовленных с ПАВ, активированными

минеральными порошками или полимерами, можно увеличить соответственно до 2 и 1

ч. Смеси, приготовленные на

битумах марок БНД 40/60, не рекомендуется хранить в бункерах. Хранение и транспортирование холодных асфальтобетонных смесей4.18.

Холодные асфальтобетонные смеси после приготовления транспортируют на

склад, расположенный на АБЗ или трассе. Площадка и склады, предназначенные для хранений смесей,

должны быть хорошо спланированы, очищены и обеспечены водоотводом. 4.19. Перед складированием в

штабель смесь охлаждают до температуры 30-40°С перекидкой с помощью экскаватора

или погрузчика. Во избежание слеживаемости смеси высота штабеля должна быть,

как правило, не более 2 м. В тех случаях, когда смесь характеризуется малой

слеживаемостью (показатель не более 3-5 ударов) или предназначается для

хранения в течение не более 1-1,5 мес, высоту штабеля можно увеличить до 3-3,5

м. 4.20. Продолжительность

хранения смесей зависит от вида применяемого битума: класса СГ - не более 4

мес, МГ и МГО - не более 8 мес. 4.21. Холодные

асфальтобетонные смеси можно транспортировать автомобильным, железнодорожным и

водным транспортом. При погрузке смесь должна быть рыхлой и иметь температуру

не выше 40°С летом и 25°С - зимой; горячие и теплые асфальтобетонные смеси

можно перевозить только автомобилями на расстояние не более 50 км. Контроль качества работ4.22. При приготовлении асфальтобетонной смеси

контролируют: качество всех компонентов, температурный режим подготовки битума,

температуру нагрева минеральных материалов, температуру готовой

асфальтобетонной смеси, качество готовой смеси. 4.23. Следует разделять

входной, операционный и приемочный контроль. При входном контроле

устанавливают соответствие качества исходных материалов каждой поступающей на

АБЗ партии стандартам. Качество

поверхностно-активных веществ оценивают по показателю сцепления смеси битума и

ПАВ с поверхностью минеральной части асфальтобетонной смеси по ГОСТ

12801-84. Операционный контроль

осуществляют не реже 1 раза в 10 смен, определяя зерновой состав щебня

(гравия), песка, материалов из отсевов дробления и минерального порошка,

содержание пылевидных и глинистых частиц в щебне (гравии) и песке, влажность

неактивированного минерального порошка и порошковых отходов промышленности,

гидрофобность активированного минерального порошка. Для испытаний отбирают

пробы со склада. Контролируя качество битума,

определяют глубину проникания иглы при 25°С и температуру размягчения вязкого

битума или вязкость жидкого битума. Для испытания отбирают пробы из каждого

рабочего котла или битумоплавильных установок непрерывного действия (1 раз в

смену). При приготовлении разжиженного битума на АБЗ проверяют точность

дозирования и последовательность загрузки в котел исходных материалов в

соответствии с подобранным в лаборатории составом. Кроме того, проверяют

температуру нагрева битума через каждые 2-3 ч в котлах; в битумоплавильных установках

непрерывного действия температуру битума контролируют в отсеке готового битума. В процессе

приготовления асфальтобетонной смеси 2-3 раза в смену проверяют соблюдение

установленного времени перемешивания минерального материала с битумом (если смесители

не имеют автоматизированного управления). Для приемочного контроля

качества готовой асфальтобетонной смеси отбирают одну пробу от каждой партии. Партией считается количество

смеси одного состава выпускаемое на одной установке в течение смены: не более

400 т - горячих и теплых смесей, 200 т - холодных. При изменении состава

асфальтобетонной смеси и во всех недостаточно ясных и спорных случаях берут

дополнительные пробы. Температуру асфальтобетонных

смесей контролируют в кузове каждого автомобиля непосредственно после выпуска

смесей из смесителя. При приемочном контроле

готовой смеси в лаборатории проверяют: температуру готовой смеси; зерновой состав и содержание

битума; водонасыщение; набухание; предел прочности при сжатии

всех смесей при температуре 20°С и горячих и теплых смесей при 50°С; коэффициент водостойкости; слеживаемость (только

холодных смесей). Показатели

физико-механических свойств должны соответствовать требованиям, предъявляемым ГОСТ

9128-84 к данному виду асфальтобетона. Зерновой состав и содержание

битума рекомендуется определять одним из ускоренных способов, приведенных в ГОСТ

12801-84. Помимо этого, для контроля

зернового состава минеральной части рекомендуется отбирать "сухие"

замесы из смесителя, т.е. смесь минеральных материалов без битума. Перемешанные

материалы из смесителя выгружают в кузов автомобиля-самосвала, откуда берут

пробы по 0,5 кг в пяти-шести местах; эти пробы перемешивают, охлаждают до

температуры 20°С и из общей пробы берут среднюю массой 1 кг, для которой определяют

зерновой состав способом "мокрого" рассева. Слеживаемость холодных

асфальтобетонных смесей рекомендуется определять через каждые 2-3 ч в

течение смены; складировать холодные смеси в штабель для хранения следует

только после получения удовлетворительных результатов по этому показателю. Кроме указанных испытаний

готовой продукции, в процессе приемочного контроля осуществляют также

периодический контроль: пористости минерального

остова; остаточной пористости; предела прочности при сжатии

при 0°С (горячих и теплых смесей) и при 20°С после прогрева (холодных смесей); коэффициентов водостойкости

после прогрева (холодных смесей) и при длительном водонасыщении; сцепления битума с

минеральной частью. Периодически контроль

осуществляют не реже 1 раза в 6 мес и при изменении исходных материалов. Если в результате приемочного

контроля выявлено несоответствие показателей физико-механических свойств

асфальтобетонных смесей и показателей, полученных при подборе, то проверяют

свойства всех исходных материалов, состав смеси, технологический процесс ее

приготовления и производят корректировку состава. 5. УКЛАДКА АСФАЛЬТОБЕТОННЫХ СМЕСЕЙПодготовительные работы5.1. Перед началом укладки

асфальтобетонных смесей необходимо провести подготовительные работы. Конструктивный слой дорожной

одежды, на который предстоит укладывать асфальтобетонную смесь, должен быть

устроен в соответствии со СНиП

3.06.03-85, уплотнен до нормируемой плотности и должен иметь требуемую

ровность поверхности. Если на поверхности слоя имеются значительные неровности,

то необходимо устраивать выравнивающий слой из асфальтобетона или других

материалов, обработанных органическими вяжущими. Предусмотренные проектом

бортовые камни устанавливают до укладки смеси соответственно заданным высотным

отметкам по нивелиру. 5.2. Для обеспечения сцепления укладываемого слоя асфальтобетонной смеси с нижележащим последний очищают от пыли и грязи механическими щетками, сжатым воздухом от передвижного компрессора или другими средствами. Не позднее чем за 6 ч до начала укладки асфальтобетонной смеси нижележащий слой обрабатывают (подгрунтовывают) органическим вяжущим: битумной эмульсией, жидким или вязким битумом. Предпочтение следует отдавать маловязким вяжущим (битумной эмульсии и жидкому битуму), обеспечивающим образование более равномерной пленки на поверхности и лучшее сцепление слоев. Розлив вяжущего производят автогудронаторами на ширину укладываемой полосы. Для подгрунтовки 1 м2

слоя из необработанных минеральных материалов расходуется 0,5-0,8 л битума, а

слоя из асфальтобетона - 0,2-0,3 л. Если в тех же условиях применяется 60%-ная

битумная эмульсия, то ее расход соответственно составляет 0,6-0,9 и 0,3-0,4 л. Обработку вяжущими

материалами нижележащих слоев можно не выполнять, если они устроены из

асфальтобетона и после завершения его укладки прошло не более 2 сут. 5.3. Регламентированную СНиП 3.06.03-85 ровность слоев

дорожных одежд из асфальтобетона можно достичь только асфальтоукладчиком с

автоматическими системами обеспечения, ровности (типа «Стабилослой» или

«Профиль»), которыми в настоящее время оснащены все отечественные и

зарубежные машины. В качестве копира используют трос, натянутый на специальных

стойках, установленных вдоль устраиваемого покрытия на обочине по

нивелиру согласно проектным вертикальным отметкам. Если ровность нижележащего

слоя обеспечена, то в качестве копира можно использовать лыжу, которая крепится

на асфальтоукладчике и перемещается по основанию или смежной уплотненной полосе

покрытия. Длина троса должна быть

равна длине сменной захватки. Если укладку ведут широкозахватным укладчиком

(ширина 7 м и более), то натягивают два троса (по одному с каждой стороны). При

устройстве покрытия с односкатным поперечным профилем уклон задают не датчиком

поперечного уклона, а определяют по разнице высот установки левого и правого

тросов. 5.4. Перед началом укладки

необходимо провести работы по подготовке асфальтоукладчика: установить рабочий орган на

заданную толщину укладываемого слоя; задать выглаживающей плите

угол атаки 2-3%; настроить автоматическую

систему обеспечения ровности; прогреть выглаживающую

плиту. При работе с импортными машинами в зависимости от вида укладываемой смеси необходимо выбрать и установить режимы работы трамбующего бруса и виброплиты. Обрубленный край ранее

уложенной полосы следует смазать битумом или битумной эмульсией. Организация работ5.5.

Покрытия и основания из асфальтобетонных смесей устраивают в сухую погоду. Укладку горячих и холодных

смесей следует осуществлять весной и летом при температуре окружающего воздуха,

как правило, не ниже 5°С, осенью - не ниже 10°С, теплых смесей - не ниже минус

10°С. Допускается укладка горячих

асфальтобетонных смесей и при более низких температурах (от 5 до 0°С), но

преимущественно в нижние слои двухслойных покрытий. Если по этому слою

предполагается движение транспортных средств зимой или весной, то используют

только плотные асфальтобетонные смеси (для обеспечения достаточной прочности,

водо- и морозостойкости). В исключительных случаях допускается устройство и

верхних слоев покрытия, но только после укладки нижнего слоя, остывшего до

температуры не ниже 20°С. Толщина слоя должна быть не меньше 4 см, что

обеспечит более медленное остывание смеси в процессе укладки и уплотнения.

Рекомендуется использовать смеси с ПАВ и активированными минеральными

порошками, поскольку они улучшают удобоукладываемость и уплотняемость смесей. 5.6. Чтобы обеспечить

формирование покрытий из холодных асфальтобетонных смесей, организация работы

должна предусматривать завершение их укладки за 15 дней до начала

характерного для региона строительства периода осенних дождей. Формирование

слоя из холодных смесей с активированными минеральными материалами происходит

более интенсивно, поэтому указанное выше ограничение на них не

распространяется. 5.7. Для устройства

асфальтобетонного покрытия должны быть организованы механизированные звенья, в

которые входят самоходный асфальтоукладчик, моторные катки, вспомогательные

машины и приспособления (дорожные щетки, передвижные битумные котлы,

передвижная электростанция и т.п.). Состав звена зависит от скорости потока и

вида асфальтобетонной смеси; характеристики асфальтоукладчиков и катков

приведены соответственно в табл. 10 и 11. Таблица 10

При использовании

асфальтоукладчиков с рабочим органом, состоящим из трамбующего бруса и

пассивной выглаживающей плиты (ДС-126А, ДС-143), звено следует формировать не

менее чем из трех катков: гладковальцового легкого (ДУ-5), гладковальцового

(или на пневматических шинах) среднего (ДУ-48Б, ДУ-55) и тяжелого (ДУ-49А,

ДУ-49Б). Легкий и средний катки можно заменить одним вибрационным катком массой

6 - 8 т (ДУ-47Б), так как при работе с выключенным вибратором он выполняет

функции легкого катка, а с включенным - среднего. При укладке горячих и теплых

асфальтобетонных смесей с содержанием щебня более 40% в состав звена можно не

вводить легкий каток. При возможности выбора вида среднего катка предпочтение

следует отдавать катку на пневматических шинах. Таблица 11

При использовании асфальтоукладчиков с рабочим органом, состоящим из трамбующего бруса и вибрационной плиты (в основном импортные машины), укладку мелко- или крупнозернистых горячих и теплых смесей осуществляют звеном из средних и тяжелых катков; легкий каток необходим только при укладке песчаных смесей. 5.8. Наиболее эффективно

применение широкозахватных асфальтоукладчиков, позволяющих устраивать

конструктивный слой дорожной одежды на полную ширину одной полосы (рис. 8). Если ширина укладываемого

одним асфальтоукладчиком слоя меньше ширины конструктивного слоя, то работы

ведут сопряженными полосами двумя или несколькими укладчиками одновременно.

Ширину полосы укладки назначают кратной ширине конструктивного слоя, а разрыв

между укладчиками по продольной оси дороги - 20-30 м (рис. 9). 5.9. При невысоких темпах

строительства допускается производить работу сопряженными полосами одним

асфальтоукладчиком. В этом случае длина полосы укладки горячей асфальтобетонной

смеси, позволяющая обеспечить хорошее сопряжение смежных полос, зависит от

температуры окружающего воздуха (табл. 12). Таблица 12

При укладке конструктивных

слоев сопряженными полосами работу организуют так, чтобы к концу смены слой был

уложен на всю ширину. 5.10. На

участках с продольными уклонами, превышающими 40%, предусматривают укладку

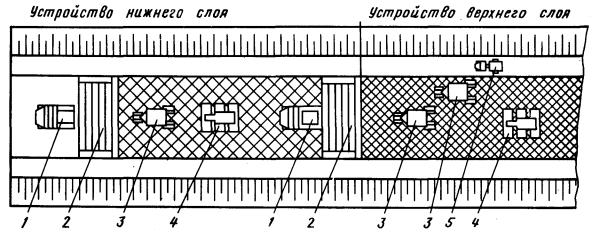

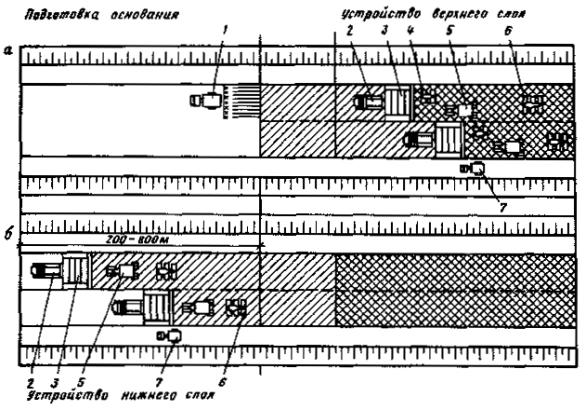

смеси вверх по уклону для предотвращения ее сползания. Рис.

8. Технологическая схема устройства двухслойного асфальтобетонного покрытия на

проектную ширину при работе в одну смену: 5.11. С целью повысить коэффициент

использования машин и оборудования устройство асфальтобетонного покрытия целесообразно

проводить в две смены, укладывая верхний слой в первую смену (днем), нижний -

во вторую (вечером накануне). Рис. 9. Технологическая

схема устройства двухслойного асфальтобетонного покрытия сопряженными полосами

в первую (а) и вторую (б) смены: Укладка асфальтобетонных смесей5.12. Минимально допустимая температура смесей

при укладке в зависимости от вида смеси и температуры воздуха должна

соответствовать приведенной в табл. 13. Таблица 13

Примечание. Над чертой - при

скорости ветра до 6 м/с, под чертой - 6-13 м/с. Доставка смеси должна быть

организована таким образом, чтобы до минимума сократить количество остановок

асфальтоукладчика. Смесь загружают постепенно, по мере ее расхода, в бункер

асфальтоукладчика, который должен работать без остановок и изменения скорости

движения; при этом упоры бункера толкают снятый с тормозов автомобиль-самосвал

с поднятым кузовом. При выгрузке необходимо

следить за тем, чтобы смесь не просыпалась на нижележащий слой. Просыпавшуюся

смесь следует убрать лопатами, особенно с мест прохода гусениц или колес

асфальтоукладчика. 5.13. Асфальтобетонные смеси

следует доставлять к месту укладки бесперебойно автомобилями-самосвалами

соответствующей грузоподъемности с учетом вместимости бункера асфальтоукладчика

и высоты разгрузки кузова самосвала. 5.14. При непродолжительных

перерывах в доставке смеси последнюю не рекомендуют полностью вырабатывать из

бункера асфальтоукладчика (во избежание остывания питателя и затвердения на нем

смеси), бункер с оставшейся смесью закрывают до возобновления доставки смеси. В

конце смены и при продолжительных перерывах необходимо расходовать всю смесь,

находящуюся в бункере, шнековой камере и под плитой, во избежание поломки

асфальтоукладчика. 5.15. Толщина слоя из горячих

и теплых асфальтобетонных смесей, укладываемых асфальтоукладчиками с трамбующим

брусом и пассивной выглаживающей плитой, должна быть больше проектной на

15-20%, при использовании асфальтоукладчика с трамбующим брусом и виброплитой -

на 10-15%. При укладке холодной

асфальтобетонной смеси асфальтоукладчиком с выключенными уплотняющими рабочими

органами и при укладке вручную толщина слоя должна быть больше проектной на

60-70%. 5.16. Скорость движения

асфальтоукладчика должна быть постоянной и не

превышать 2,5 - 3,0 м/мин. В экстренных случаях, когда смесь доставляют

к месту укладки после длительного перерыва большим количеством автосамосвалов,

можно на непродолжительное время увеличить скорость укладчика до 5 м/мин. 5.17. Горячие и теплые

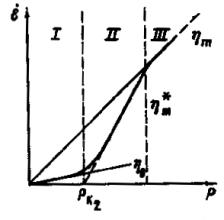

асфальтобетонные смеси укладывают асфальтоукладчиком с включенным трамбующим