|

|

Ведомственные строительные

нормы РАСЧЕТ НА ПРОЧНОСТЬ ВСН 185-85 МИНИСТЕРСТВО СТРОИТЕЛЬСТВА ПРЕДПРИЯТИЙ ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ Москва 1986 РАЗРАБОТАНЫ

И ВНЕСЕНЫ Всесоюзным

научно-исследовательским институтом по строительству магистральных

трубопроводов (ВНИИСТ) - Р. М. Шакиров, докт. техн.

наук, директор института И. Д. Красулин, канд. техн.

наук, зам. директора Б. И. Завойчииский, канд.

физ.-мат. наук, научный руководитель и ответственный исполнитель при участии Государственного

института по проектированию магистральных трубопроводов специального

строительства (Гипроспецгаз) - М. Ф. Трубачев, директор института О. И.

Рогаткин, начальник отдела Л. Д. Никифоров, главный специалист ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ Главным техническим

управлением Миннефтегазстроя (ГТУ) - М. В. Машков - начальник отдела Управлением

проектно-изыскательских работ Мингазпрома (УПИР) - М. С. Федоров, начальник

отдела С введением в действие

"Расчета на прочность обвязочных трубопроводов" СОГЛАСОВАНЫ Государственным

комитетом СССР по делам строительства (Госстрой СССР) - Б. Я. Говоровский - начальник Управления

Главтехнормирования Главным техническим

управлением Миннефтегазстроя - О. М. Иванцов - начальник ГТУ Управлением

проектно-изыскательских работ Мингазпрома - В. Д. Батозский, начальник УПИР Техническим управлением

Мингазпрома (ТУ) - А. Д. Седых - начальник ТУ

1. ОБЩИЕ ПОЛОЖЕНИЯ1.1. Настоящие нормы

распространяются на обвязочные трубопровода компрессорных станций магистральных

газопроводов (КС) условным диаметром до 1420 мм (включительно) с

избыточным давлением среды не выше 10 МПа при использовании центробежных или

поршневых компрессоров. Настоящие нормы не

распространяются на обвязочные трубопроводы КС, вооружаемые в сейсмических

районах, в зонах распространения многолетней мерзлоты или просадочных грунтов,

на подрабатываемых территориях. 1.2. Обвязочный трубопровод

КС состоит из следующих конструкций: всасывающий трубопровод,

соединяющий аппараты очистки газа и нагнетатели (ГПА); нагнетательный трубопровод,

соединяющий ГПА и аппараты охлаждения газа; строительные конструкции

опор, в том числе и разгрузочные; строительные конструкции

фундаментов под ГПА. 1.3. Расчет обвязочных трубопроводов на прочность проводят в следующей

последовательности: определяют геометрические параметры обвязочных

трубопроводов (в том числе толщин стенок труб и соединительных деталей);

выбирают расчетную схему, соответствующую заданному конструктивному решению

трубопроводов; определяют напряженно-деформированное состояние конструкций под

действием эксплуатационных нагрузок и воздействий в течение нормативного срока

их эксплуатации; оценивают статическую и длительную прочность элементов

трубопроводов; оценивают циклическую прочность элементов трубопроводов при

динамическом нагружении.

1.4. Расчет на прочность всасывающего и нагнетательного трубопроводов

выполняется в следующем порядке: в сечениях трубопровода

находят компоненты усилий и моментов как в пространственной стержневой системе

под действием расчетных нагрузок и воздействий; определяют напряженное

состояние элементов под действием этой системы усилий и моментов; по теории предельных

процессов простого нагружения оценивают статическую прочность, долговечность и

динамическую прочность элементов, находящихся под действием системы усилий и

моментов. Если при этом оказывается, что в некоторых элементах напряженное

состояние не удовлетворяет требованиям прочности настоящих норм, следует

изменить конструктивную схему таким образом, чтобы напряжения в данном элементе

уменьшились до требуемого уровня. Если будет установлено, что

усилия и моменты, действующие на нагнетатели, превосходят значения, нормируемые

заводом-изготовителем ГПА, конструктивную схему также следует изменить таким

образом, чтобы уменьшить эти усилия и моменты до требуемого уровня. 1.5. Основные буквенные

обозначения, принятые в тексте и формулах настоящих норм, приведены в приложении 1. 2. ОПРЕДЕЛЕНИЕ ТОЛЩИН СТЕНОК ТРУБ И СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ.Значения расчетной толщины

стенки труб δ следует определять по формуле (12)

СНиП 2.05.06-85 при

следующих значениях коэффициентов: m = 0,6; n = 1,1. Значения коэффициента К1

для отечественных и импортных труб выбирают в соответствии с указаниями

"Инструкции по применению стальных труб в газовой и нефтяной промышленности",

М., ВНИИСТ, 1983. Геометрические размеры

соединительных деталей следует определять по формулам (59) и (60) СНиП 2.05.06-85. При этом

следует руководствоваться указаниями ГОСТ

17374-83 - ГОСТ

17380-83 и рекомендациями ОСТ 102-54-81 - ОСТ 102-57-81, ОСТ 102-58-81 -

ОСТ 102-59-81, ОСТ 102-60-81 - ОСТ 102-62-81 "Детали магистральных

трубопроводов стальные приварные на Ру до 10,0 МПа (100 кгс/см2)",

ОСТ 102-39-85 - ОСТ 102-45-85 "Детали трубопроводов бесшовные приварные на

Ру до 100 кгс/см2" (до 9,81 МПа) из

низколегированных сталей". 3. ОПРЕДЕЛЕНИЕ НАПРЯЖЕННОГО СОСТОЯНИЯ ОБВЯЗОЧНЫХ ТРУБОПРОВОДОВ ПРИ ЭКСПЛУАТАЦИОННОМ НАГРУЖЕНИИПровести затем оценку

опасности этого напряженного состояния в течение срока службы газопровода, т.е.

оценку прочности элементов при статическом и повторно-статическом

эксплуатационном нагружении. 3.2. Напряженное состояние

основных элементов обвязочного трубопровода определяют в два этапа. Главная цель первого этапа состоит в

определении значений компонент усилия *) Расчетные нагрузки равны нормативным, умноженным на соответствующие коэффициенты перегрузки. На первом этапе допускается

рассматривать обвязочный трубопровод как статически неопределимую

пространственную стержневую систему переменной жесткости, учитывающую

ответвления, подземную и надземную части, промежуточные опоры и нагнетатели,

находящиеся на фундаментах. Эпюры При выборе расчетных

нагрузок и воздействий следует руководствоваться указаниями СНиП 2.05.06-85 "Магистральные

трубопроводы. Нормы проектирования", СНиП 11-6-74 "Нагрузки и воздействия"

и приложений

7 и 8. Определение 3.3.

Изгибную жесткость гнутых и сварных отводов следует находить по формуле EJ* = ЕJ / Кp ξ, (1) где коэффициенты Кр и ξ

следует определять по приложению 3. При этом допускается

использование методики (см. [9] приложения 2) при соответствующем обосновании. В качестве расчетной модели

тройникового соединения следует рассматривать модель, состоящую из четырех

элементов. В просвете тройника

размещена абсолютно жесткая ^-образная вставка, в которой

длина стойки равна внешнему радиусу магистральной части, а длины двух плеч

равны внешнему радиусу отвода соединения. Примыкающие к вставке три упругих

элемента имеют изгибную жесткость, равную жесткости трубы соответствующей

толщины. Для сварных тройников с усиливающими накладками изгибная жесткость

упругих элементов определяется как жесткость сечения этого элемента в зоне

примыкания к абсолютно жесткой вставке. В расчетной схеме

взаимодействие каждого элемента подземной части обвязочного трубопровода с

грунтом следует моделировать установкой равномерно распределенной

"нелинейной пространственной пружины", жесткость которой

характеризуется тремя коэффициентами C1, C2, C3 для трех взаимно

перпендикулярных направлений. Первое направление совпадает с направлением

продольной оси элемента, второе - является горизонтальным и перпендикулярно

первому, третье - перпендикулярно плоскости, образованной первым и вторым

направлениями. Коэффициент жесткости

пружины для первого направления C1 определяется трением между

поверхностью изоляции и грунтом. Величина C1 зависит от глубины заложения

элемента и от физико-механических свойств грунта (его вида, консистенции,

крупности и пористости, способности сопротивляться предельным сдвиговым

деформациям). Коэффициент жесткости

пружины для второго направления C2 отражает отпор грунта при

боковом вдавливания цилиндрической поверхности. Коэффициент C2 зависит от величины бокового

перемещения элемента и определяется способностью грунта сопротивляться

нормальному вдавливанию штампа с цилиндрической поверхностью и учитывает

физико-механические свойства засыпки траншеи и основного грунта. Коэффициент жесткости

пружины для третьего направления C3 учитывает отпор грунта при

вертикальном вдавливании цилиндрической поверхности (движение вниз) и

сопротивление вышележащего над элементом слоя засыпки вертикальному перемещению

цилиндрической поверхности (движение вверх). Значения

коэффициентов жесткости следует определять либо экспериментально, либо

теоретически при решении задачи о распределении напряжений в грунтовом

полупространстве, механические свойства которого учитывают физико-механические

свойства засыпки и грунта и его предельную способность сопротивления сдвиговому

и нормальному деформированию. 3.4.

Номинальные значения компонент напряжений, соответствующие усилию

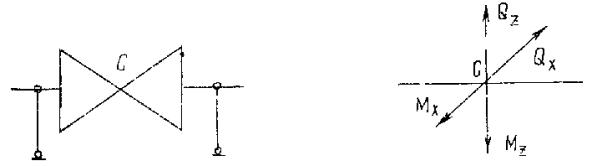

Рис 1. Нагружение

тройникового соединения: I - стержневая модель; 1 - 1’, 2 - 2’, 3 - 3’ - упругие элементы; 1’ - 2’ - 3’ - абсолютно жесткая вставка; II - компоненты моментов и сил по торцам

Примечание. Для отводов в формулах (2) - (8) следует использовать вместо δ* величину δ. 3.5. На втором этапе расчета

находят истинное напряженное состояние элементов трубопроводов в результате

решения соответствующей задачи теории упругости или пластичности (см. [l6, 17] приложения 2),

либо определяют номинальное напряженное состояние, компоненты которого умножаются

на соответствующие значения коэффициентов Kσ и Kt, характеризующие наиболее

напряженные области элементов. Истинное распределение

напряжений в отдельных элементах трубопровода дает решение соответствующей

задачи теории упругости или пластичности с граничными условиями, учитывающими

ранее найденные значения При использовании

соответствующих алгоритмов для определения напряженно-деформированного

состояния элементов трубопроводов, реализованных на ЗиЛ, следует проводить

оценку точности полученных значений напряжений. Компоненты номинальных

напряжений находятся по соотношениям п. 3.4. Эффективный коэффициент

концентрации напряжений Kσ элементов обвязочных

трубопроводов следует определять решением задачи теории малых

упруго-пластических деформаций [16, 17] для этих элементов под действием

расчетной системы нагрузок, усилий и моментов (аналитически или численно),

экспериментально с натурными деталями или их моделями, подвергнутыми нагружению

системой вышеуказанных нагрузок, усилий и моментов вплоть до разрушения. При

отсутствии данных по Kσ допускается выбирать их

значения по соотношениям приложения 5. Теоретический коэффициент

концентрации напряжений Кt для элементов обвязочных

трубопроводов определяется: решением задачи о напряженном состоянии элемента

под действием расчетной системы нагрузок, усилий и моментов методами теории

упругости (аналитически

или численно), экспериментальными методами исследования

напряженно-деформированного состояния элементов в упругой области. При отсутствии данных по Кt их

значения допускается выбирать по соотношениям и графикам приложений 4

и 5. 4. ОЦЕНКА СТАТИЧЕСКОЙ ПРОЧНОСТИ ЭЛЕМЕНТОВ ОБВЯЗОЧНЫХ ТРУБОПРОВОДОВ КСУсловие, при котором

недопустимые пластические деформации отсутствуют в элементах подземных и

надземных частей обвязочных трубопроводов, выполняется, если где коэффициент К2 находится по табл. 10 СНиП 2.05.06-85,

коэффициент КН - по табл. 11 СНиП 2.05.06-85. Для обеспечения статической

прочности элементов трубопроводов требование должно быть удовлетворено, где коэффициент К1*

задается в табл.

1, коэффициент КН - в табл. 11 СНиП 2.05.06-85. Статическая прочность

тройниковых соединений проверяется по соотношениям (43) приложения 4. Эквивалентное напряжение при оценке работоспособности

основного металла, и сварных стыковых соединений при оценке работоспособности

отводов (коленьев) и тройниковых соединений Компоненты напряженного

состояния σgk(1) (g, k =

1, 2, 3) определяются следующими зависимостями: для основного металла труб

для поперечного сварного

стыкового соединения

для продольного сварного

стыкового соединения

где коэффициент Кt определяется по (54) приложения 5; для отводов

где λ = δρk

/ rc2, Kt,1 = 1,9λ-2/3, Kt,2 = 0,9λ-2/3. Допускается определение

значений Kt,1 и Kt,2 по методике [9]

приложения

2: для тройниковых соединений

при ДM / Д0

< 1,3 дополнительно

Таблица 1

Компоненты напряженного

состояния σgk(2) (g, k = 1, 2, 3) находятся по следующим

соотношениям:

где при ДM /

Д0 < 1,3 дополнительно

В соотношениях (17) - (26) коэффициенты

Для сварных тройниковых

соединений Значения Кt

вычисляются по зависимостям

(51) - (53). 5. ОЦЕНКА ДОЛГОВЕЧНОСТИ ЭЛЕМЕНТОВ ОБВЯЗОЧНЫХ ТРУБОПРОВОДОВ КСРекомендуемое до 1.01.1987 Обязательное с 1.01.1987 Прогнозируемый ресурс

элементов обвязочных трубопроводов t определяется по следующей

формуле: где коэффициент надежности К1*

определяют по табл.

1, коэффициент надежности КH - по табл. 11 СНиП 2.05.06-85,

коэффициент надежности т как функция величины t

находится по формуле

(29) и должен удовлетворять следующему неравенству: t > t*. (28) Назначенный ресурс элементов

обвязочных трубопроводов t* определяется при решении

технико-экономической задачи, учитывающей современное техническое состояние и

темпы научно-технического прогресса в газовой промышленности, современные

значения коэффициентов эффективности капитальных вложений и амортизационных

отчислений, технико-экономические прогнозы по добыче и перекачиванию газа. Величина t* должна быть не менее 3,0 . 105 ч. При

построении экономико-математических моделей рекомендуется использовать принципы

суммарного экономического эффекта, минимально допустимой рентабельности [18]

или приведенных затрат [19], приложение 2. Эквивалентное напряжение Коэффициент надежности m

определяется соотношением Функция длительной прочности

R(0)(у) для зависимости (29) находится по следующему

соотношению (для некоррозионных и малоагрессивных сред): При эксплуатации обвязочных

трубопроводов в условиях средне-агрессивных сред следует использовать следующее

соотношение:

Функцию циклической

прочности R(1) зависимости (28) рекомендуется находить по зависимости R(1)(y) = φ1(y) φ2(y)

+ φ3(y), (32) где функция φ1 определяется следующим

образом:

Здесь

Функция φ2

описывается

формулой

Функция φ3

задается

соотношением

В зависимостях (30) - (33)

коэффициент Кt для данного элемента равен отношению Кt = Если известно истинное

напряженное состояние, оценку статической прочности и долговечности следует

проводить по формулам

(9) - (12) и (27) - (35) соответственно, подставляя вместо При необходимости значения

коэффициентов Р0, Р1, P2, P3 и чисел циклов X2 и Х3 в формуле (29)

допускается выбирать по табл. 3 приложения 6 (Хi

= Хi* . KN, i = 2,

3). Расчетное количество

переключений нагнетателей КС за срок службы конструкции находится по формуле

При отсутствии необходимых

данных допускается величину xп принимать равной 180. Значение базовых чисел

циклов и базовых времен в формулах (30) - (35) следует выбирать такими: N0 = 2 . 106 циклов; N1 = 20 циклов; N2 = 2 . 104

циклов; N3 = 2 .

102 циклов; t1 = 103 ч; t0 = 106 ч. Для некоррозионных и

малоагрессивных сред коэффициенты ρ**, ρν** равны: ρ** = 0,5ρ*; ρν**

= 0,3ρ**. Для элементов, находящихся в

среднеагрессивных средах, следует выбирать ρ** = ρν**, N1

= N2 = N3 = 1. Коэффициент Кс

равен 0,35 для сварных соединений (поперечное и продольное стыковое соединения)

и равен 1 в других случаях. 6. ОБЕСПЕЧЕНИЕ ЦИКЛИЧЕСКОЙ ПРОЧНОСТИ ЭЛЕМЕНТОВ ОБВЯЗОЧНЫХ ТРУБОПРОВОДОВ КС ПРИ ДИНАМИЧЕСКОМ НАГРУЖЕНИИРекомендуемое до 01.06.87 Обязательное с 01.06.87 Проверку циклической

прочности элементов обвязочных трубопроводов, подверженных динамическому

нагружению, выполняют по условию

где для основного металла и сварных стыковых

соединений

для отводов (коленьев) и тройниковых соединений

Здесь

Поперечные колебания

обвязочного трубопровода в (40) представлены тремя наиболее представительными

гармониками. Например, ими могут быть формы вынужденных колебаний на

резонансных частотах σi,a,

xj (i = 1, 2, 3; j =

5, 6, 7) - соответственно амплитуды продольных напряжений в рассматриваемом

элементе и число циклов появления этих амплитуд в течение одного года

эксплуатации КС. При необходимости допускается

выбирать значения σi,a

( i = 1, 2, 3),( xj (j = 5,

6, 7) по табл.

4 приложения

6 (xj = xj* . KN, j = 5, 6, 7). Значения Pi

(i = 0, 1, 2, 3), xj (j = 1, 2, 3) находятся по

рекомендациям приложения 6 (соотношения (57) - (59)). При

необходимости допускается выбирать значения Pi по табл. 3 приложения 6 ( xj = xj* . KN, j = 1, 2, 3). Величины R(0) = R(0)(t) , R(1) = R(1)(y) определяются по соотношениям (30) -

(35). Напряженное состояние

элементов обвязочных трубопроводов КС, найденное по формулам (2) - (5), должно

удовлетворять критериям прочности формулам (9), (10), (27) и (37). Если при расчете

оказывается, что в некоторых элементах напряженное состояние не удовлетворяет

одному из критериев прочности, следует изменить конструктивную схему таким

образом, чтобы напряженность данного элемента уменьшилась до требуемого уровня. Найденные согласно пп. 3.2 - 3.3

и указаний приложений

7 и 8 величины усилий и моментов, приложенные к

патрубкам нагнетателей, не должны превосходить соответствующие значения,

нормируемые заводом-изготовителем ГПА. В противном случае следует изменить

конструктивную схему таким образом, чтобы напряженность патрубков уменьшилась

до требуемого уровня. ПРИЛОЖЕНИЯПриложение 1ОСНОВНЫЕ БУКВЕННЫЕ ОБОЗНАЧЕНИЯ. ХАРАКТЕРИСТИКА ВНЕШНИХ НАГРУЗОК И НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВр - нормативное давление для

трубопроводной системы, МПа (кгс/см2); Р*(t) -

рабочее (эксплуатационное) давление в трубопроводе, МПа (кгс/см2); Pк (к = 0, 1, ..., к) -

относительные амплитуды рабочего давления, характеризующие спектр нагружения

трубопровода, МПа; wк (к = 1, ..., к) - частоты,

являющиеся характеристикой изменчивости нагружения в период эксплуатации,

причем w1 - несущая гармоника; Mij, j = 1, 2, 3, i = x,

y, z - компоненты момента Qij, j = 1, 2, 3, i = x,

y, z - компоненты поперечной силы

ξ -

градиент наибольшего по абсолютной величине главного напряжения σmax = max { ξ -

относительный градиент наибольшего по абсолютной величине главного напряжения,

равный ξ = Кσ - эффективный коэффициент концентрации напряжений в элементе

трубопровода при статическом нагружении, характеризующий истинную концентрацию

напряжений перед их разрушением; Кt

- теоретический коэффициент концентрации напряжений в элементе трубопровода при

статическом нагружении, характеризующий концентрацию напряжений в упругой

области; Кc

- эффективный коэффициент концентрации остаточных напряжений при переменном

нагружении; х, у - числа циклов; х1 - расчетное

количество переключений нагнетателей КС за срок службы конструкции; хn -

нормативное значение количества переключений нагнетателей КС в течение 1 года; X2, X3 - расчетные значения числа

циклов, обусловленные технологией перекачки газа (остановы КС, суточные и

сезонные колебания внутреннего давления газа и т.п.); Ni, i = 0, 1, 2, 3 - базовые числа циклов, необходимые при

аппроксимации экспериментальных данных по усталостной прочности стальных

образцов; t* -

назначенный срок службы обвязочного трубопровода, ч, должен устанавливаться при

технико-экономическом обосновании всей проектируемой трубопроводной системы;

его величина должна быть не менее 3 .

105 ч; t,

t0 - прогнозируемый срок службы трубопровода, год; t0, t1 - базовые времена, используемые при аппроксимации

экспериментальных данных по длительной прочности элементов обвязочных

трубопроводов; txо.н, txо.п - температуры замыкания

надземного и подземного участков обвязочного трубопровода в замкнутую систему

соответственно в холодное время года, °С; tв -

температура наружного воздуха, °С; tто.н, tто.п - температуры замыкания

надземного и подземного участков обвязочного трубопровода в замкнутую систему

соответственно в теплое время года, °С; tт - расчетная температура в

теплое время года (СНиП II-6-74 "Нагрузки и

воздействия", разд. 8), °С; Т1 - температура

наружного воздуха, учитывающая ее суточную амплитуду и воздействие солнечной

радиации, °С; tVII - многолетняя среднемесячная

июльская температура воздуха, которая принимается по карте 6 СНиП II-6-74

или по данным главы СНиП "Строительная климатология и геофизика",°С; ΔVII - отклонение средней температуры наиболее теплых

суток от значения tVII,

°С; tтон.зд - начальная температура

надземных трубопроводов в теплое время года, защищенных от воздействия суточных

амплитуд температуры наружного воздуха и солнечной радиации (в том числе внутри

здания), °С; ttоп - начальная температура подземных трубопроводов в

теплое время года; °С; tвc - эксплуатационная температура

трубопроводов на входе в КС; °С; tI, tII - эксплуатационная

температура участков трубопровода после I и II ступеней сжатия

соответственно; °С; Δtтвс, ΔtтI, ΔtтII

- величины температурных перепадов на входе в ГПА , после I и II

ступеней сжатия для надземных и подземных трубопроводов, передающих поток газа,

°С; Δtтн - величина температурного

перепада для надземных трубопроводов вне здания, не передающих поток газа, °С; Δtтн.зд - величина температурного

перепада для надземных трубопроводов, находящихся внутри здания и не передающих

поток газа, защищенных от воздействия суточных амплитуд температуры наружного

воздуха и солнечной радиации; °С. Δtтп - величина температурного

перепада для подземных трубопроводов, не передающих поток газа, °С; tmin - абсолютная минимальная температура окружающего воздуха района

расположения площадки КС или ближайшей метеостанции; °С; Δtхн - величина температурного

перепада для надземных трубопроводов, находящихся вне здания КС, °С; Δtхн.зд - величина температурного

перепада для надземных трубопроводов, находящихся внутри здания КС; °С; Δtхп - величина температурного

перепада для подземных трубопроводов, °С; t0т,

t0х - начальные температуры замыкания конструкции в

теплое и холодное время года соответственно для надземных и подземных

трубопроводов, °С; Т1’ -

температура, учитывающая суточную амплитуду температур наружного воздуха, а

также солнечную радиацию, в предположении, что трубопровод покрыт шумовой

изоляцией с окожушиванием алюминиевым листом, °С; tгр.max, tгр.min - соответственно

максимальная и минимальная величины среднемесячных температур грунта на глубине

залегания трубопровода, °С; РАСЧЕТНАЯ ХАРАКТЕРИСТИКА МЕТАЛЛА ТРУБ И

СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ R1н - нормативное сопротивление

металла труб и соединительных деталей, равное σв, МПа

(кгс/см2); R2н - нормативное сопротивление

металла труб и соединительных деталей, равное σт, МПа (кгс/см2); σв,

σт - соответственно минимальные значения временного

сопротивления и условного предела текучести стали, при этом вероятность

появления значений временного сопротивления и предела текучести, меньших этих

минимальных значений, не превышает 0,05; ρ* - коэффициент, равный

отношению предела текучести к пределу прочности стали, т.е. ρ* = σт

/ σв; ρv**

- коэффициент, равный отношению нижнего предела выносливости стального образца

с V-образной выточкой ко временному сопротивлению стали, т.е. ρv** =

σ-1,V / σв; ρ** - коэффициент,

равный отношению нижнего предела выносливости ко временному сопротивлению

материала, т.е. ρ** = σ-1 / σв;

n

-

коэффициент надежности по нагрузке, выбираемый согласно СНиП 2.05.06-85

"Магистральные трубопроводы"; К1 - коэффициент

надежности по материалу (статическая прочность) определяется по табл. 9 СНиП 2.05.06-85 и

"Инструкции по применению стальных труб в газовой и нефтяной

промышленности" (М., ВНИИгаз, 1983); К1* -

коэффициент, значение которого равно значению К1, уменьшенному на

величину относительного технологического допуска по толщине трубы; m -

коэффициент условий работы, учитывающий режим эксплуатационного нагружения

элемента; КN -

коэффициент надежности по циклическому нагружению; КH -

коэффициент надежности по назначению трубопровода, определяемый по табл. 11 СНиП 2.05.06-85; R(0) = R(0)(t)

-

минимальное значение предела длительной прочности стали, соответствующего

действию нагружения в течение t, ч.; R(1) = R(1)(x)

-

минимальное значение предела усталости стали за x чисел циклов при

симметричном нагружении. ГЕОМЕТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ Дн - наружный

диаметр труб, мм; Дм, Д0

- наружные диаметры магистрали и ответвления тройников соответственно,

мм; Д - наружный диаметр

отвода, мм; δ - расчетная толщина

стенки труб и соединительных деталей, мм; δ* -

толщина стенки труб и соединительных деталей для оценки конструктивной

прочности соответствующего элемента трубопровода; равна расчетной толщине,

уменьшенной на величину допускаемого технологического отклонения для данного

элемента, мм; δм -

расчетная толщина стенки магистральной части тройника, мм; δ0 -

толщина стенки ответвления (горловины) тройника, мм; γ - угол

конусности переходника, равный половине угла конуса при вершине, рад; ρк - радиус изгиба оси отвода,

мм; r0 -

средний радиус отвода, мм; F, I, W,

Wp - площадь, момент инерции, момент сопротивления,

полярный момент сопротивления поперечного сечения трубы, соответствующие δ*,

мм2, мм4, мм3, мм3; I*

-

приведенный момент инерции отвода или элементов расчетной модели тройника, мм4; Кр - коэффициент,

который определяет уменьшение изгибной жесткости отвода по сравнению с

жесткостью трубы соответствующей толщины, зависит от величины внутреннего

давления и геометрии отвода; λ - геометрический параметр

отвода (колена); w

- параметр

внутреннего давления отвода (колена); φ -

угол поворота отвода, град; ξ -

коэффициент стеснения деформаций отвода. Приложение 2Рекомендуемое СПИСОК ПРОГРАММ ДЛЯ РАСЧЕТА НА ЭВМ УСИЛИЙ И МОМЕНТОВ В ПРОСТРАНСТВЕННЫХ СИСТЕМАХ1. Инструкция к программе

расчета стержневых систем на ЕС ЭВМ ХМАРСС ЕС-76. М., ЦНИПИАСС, 1978,

вып. 1-280. 2. Программная система

прочностных расчетов стержневых систем (РАДИС-1) ЕС ЭВМ.ДОС. Вып. 1-236, 1-237,

1-238. М., 1978. 3. Пакет прикладных программ

или автоматизированного проектирования железобетонных конструкций надземных и

подземных сооружений в промышленном и гражданском строительстве. Пакет

прикладных программ для автоматического проектирования железобетонных

конструкций НИИАСС Госстроя УССР, 1979 (Описания применения ППП АСК 3.00001). 4. Программа расчета

прочности и жесткости трубопроводов СТ-01. Эксплуатационная документация, том

1, 2, Гипрокаучук. М., 1981. 5. Вычислительный комплекс

ЛИРА для автоматизированного проектирования строительных конструкций. НИИАСС

Госстроя УССР. Киев, 1984. 6. Расчет трубопроводов на

прочность по программе "Астра" (Указание по подготовке исходных

данных и проведению расчетов). Л., ЦКТИ, 1981. 7. Внедрение систем

автоматического проектирования в организациях Всесоюзного объединения

Союзстройпроект. Отчет., № государственной регистрации 81012107, М., 1981. 8. Статический расчет

прочности и жесткости трубопроводов (СТАРТ), САПР-СК, Гипрокаучук, М., 1985. РЕКОМЕНДАЦИИ ПО МЕТОДИЧЕСКОМУ ОБЕСПЕЧЕНИЮ РАСЧЕТОВ НА

ПРОЧНОСТЬ ОБВЯЗОЧНЫХ ТРУБОПРОВОДОВ 9. Рекомендации по

определению гибкости и напряженного состояния криволинейных участков

трубопроводов. Р 526-84. М., ВНИИСТ, 1984. 10. Методика расчета

надземных, и подземных технологических коммуникаций КС и опор под них с учетом

динамических нагрузок. М., Мингазпром, 1984. 11. Нормы расчета на

прочность оборудования и трубопроводов атомных энергетических установок

(НГА-01-85). 12. Основные положения

расчета магистральных трубопроводов на прочность по теории предельных процессов

нагружения (Р 359-79). М., ВНИИСТ, 1980. 13. Рекомендации по расчету

магистральных трубопроводов на прочность по теории предельных процессов

нагружения (Р 417-81). М., ВНИИСТ, 1982. 14. Рекомендации по расчету

магистральных трубопроводов на долговечность по теории предельных процессов

нагружения (Р 523-83). М., ВНИИСТ, 1984., 15. Руководство по расчету и

конструированию тройников технологических трубопроводов. М., Гидропроект, 1984. 16. Ильюшин А. А.

Пластичность. М., Гостехиздат, 1948. 17. Ильюшин А. А.

Пластичность. Основы общей математической теории. М., Изд-во АН СССР, 1963, 272

с. 18. Болотин В. В.

Прогнозирование ресурса машин и конструкций. М., Машиностроение, 1984, 312 с. 19. Методика (основные

положения) определения экономической эффективности использования в народном

хозяйстве новой техники, изобретений и рационализаторских предложений. М.;

Экономика, 1977, 52 с. РЕКОМЕНДАЦИИ ПО ПРОГРАММНОМУ ОБЕСПЕЧЕНИЮ РАСЧЕТОВ ОБВЯЗОЧНЫХ ТРУБОПРОВОДОВ При использовании

соответствующих алгоритмов и программ для расчета разветвленных стержневых

систем на ЭВМ следует руководствоваться рекомендациями по составлению расчетной

схемы по заданной конструктивной схеме обвязочного трубопровода КС (приложение 8).

Специализированная программа

для расчета разветвленных пространственных трубопроводов СТАРТ института

Гипрокаучук [8] позволяет определить компоненты момента Универсальная программа ЛИРА

[3], [5] содержит ряд конечных элементов, использование которых позволяет более

детально учитывать особенности конструкций. Учет отпора грунта и сил трения в

опорах скольжения надземной части следует вводить с помощью нелинейной пространственной

пружины, жесткость которой определяется последовательными приближениями.

Программа ЛИРА рекомендуется к использованию в расчетной практике проектных

организаций. Технология автоматизированного проектирования обвязочных

трубопроводов с использованием пакета прикладных программ АПЖБК или

вычислительного комплекса ЛИРА описана в технической документации САПР

магистрального газопровода. Рабочий проект. Технологическая линия

проектирования обвязочного трубопровода газоперекачивающих агрегатов КС. Прочностные

расчеты (ТЛП - обвязка ГПА)". Л.: Гипроспецгаз, 1984, арх. №

3108.4.00.35.07, книга 1, с. 1 - 207; 1985, арх. № 3108.9.00.35.01, книга 1,

разд. 9, с.95 - 238. Программа АСТРА также

предназначена для расчета сложных пространственных трубопроводов, при

применении которой следует руководствоваться вышеуказанными требованиями. Приложение 3Обязательное ОПРЕДЕЛЕНИЕ ИЗМЕНОЙ ЖЕСТКОСТИ ГНУТЫХ И СВАРНЫХ ОТВОДОВ (КОЛЕНЬЕВ)Изгибную жесткость гнутых и

сварных отводов находят по формуле (1) п.3.3, в которой коэффициент Кр

= Кр(λ1w) следует определять либо по

формуле: kp = 1 + 1 125/a5; где: а5 = 0,125 + 1,5λ2

+ 2,6 . 10-6 В

- 0,09776 / а4; а4 = 1,0625 + 37,5λ2 +

13 . 10-6 В -

0,19144 / а3; а3 = 1,02778 + 209,167λ2

+ 30,33 . 10-6

В - 0,21973 / а2; (41) а2 = 1,01562 + 660,5λ2 +

54,6 . 10-6 B -

0,2316 / а1; а1 = 1,01 + 1633,5λ2 + 85,8 . 10-6 B; В = w . 106 / 0,867;

либо по рис. 2, либо по табл. 2. Зависимость коэффициента

стеснения деформаций отводов ξ от параметров λ,

Q и ρк/rc изображена на рис. 3. Рис. 2. Зависимость

коэффициента Кp от коэффициентов λ и w Таблица 2 Коэффициент kp увеличения гибкости отводов с учетом внутреннего давления

Примечание. Коэффициент kp для промежуточных значений λ и w можно определять без интерполирования, принимая kp соответствующим ближайшим указанным в таблице значениям λ и w. Рис. 3. Зависимость

коэффициента ξ от параметра λ при следующих значениях ρк/rc: 2, 4, 6, 8 - для отводов,

изогнутых на 90° Приложение 4Рекомендуемое

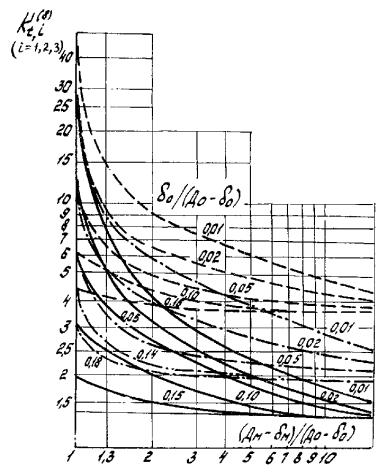

КОНЦЕНТРАЦИЯ НАПРЯЖЕНИЙ В ТРОЙНИКОВЫХ СОЕДИНЕНИЯХ ПРИ ОСНОВНЫХ ГРУППАХ НАГРУЗОКНа рис. 4 - 11 и рис. 12 - 19

представлены зависимости теоретического коэффициента концентрации напряжений от

геометрических параметров сварных и штампосварных тройниковых соединений

соответственно, используемые в соотношениях (17) - (26) разд. 4. Для промежуточных значений параметров допускается линейная

интерполяция по формуле

где а1 = δ0 / (Д0 - δ0),

а2 = (ДМ - δМ) / (Д0 -

δ0). Значения а1'

и а14 являются двумя соседними известными

значениями а1, т.е. а1' < а1 <

а14, для которых построены кривые на рисунках. Рис. 4 - 19 подготовлены по материалам

[15] приложения

2. Условные упругие

эквивалентные напряжения в тройниковых соединениях должны удовлетворять

условиям:

где коэффициент K2 находится по табл. 10 СНиП 2.05.06-85,

коэффициент Кн - по табл. 11 СНиП 2.05.06-85. В некоторых случаях при

оценке долговечности и циклической прочности тройниковых соединений по формуле (27), (37) допускается снижение величины К1*

до значения К2 по табл. 10 СНиП 2.05.06-85. Рис. 4. Концентрация

напряжений в сварных тройниковых соединениях (---

Рис. 5. Концентрация

напряжений в сварных тройниковых соединениях (---

Рис. 6. Концентрация

напряжений в сварных тройниковых соединениях (---

Рис. 7. Концентрация

напряжений в сварных тройниковых соединениях (- Рис. 8. Концентрация

напряжений в сварных тройниковых соединениях (---

Рис. 9. Концентрация

напряжений в сварных тройниковых соединениях (---

Рис. 10. Концентрация

напряжений в сварных тройниковых соединениях (---

Рис. 11. Концентрация

напряжений в сварных тройниковых соединениях (--- Рис. 12. Концентрация

напряжений в штампованных тройниковых соединениях (---

Рис. 13. Концентрация

напряжений в штампованных тройниковых соединениях (---

Рис. 14. Концентрация

напряжений в штампованных тройниковых соединениях (---

Рис. 15. Концентрация

напряжений в штампованных тройниковых соединениях (- Рис. 16. Концентрация

напряжений в штампованных тройниковых соединениях (---

Рис. 17. Концентрация

напряжений в штампованных тройниковых соединениях (---

Рис. 18. Концентрация

напряжений в штампованных тройниковых соединениях (---

Рис. 19. Концентрация

напряжений в штампованных тройниковых соединениях (--- Приложение 5Рекомендуемое

ЗАВИСИМОСТИ ДЛЯ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ В СОЕДИНИТЕЛЬНЫХ ДЕТАЛЯХ И СВАРНЫХ СОЕДИНЕНИЯХЗначения коэффициента Кσ

в формулах

(29) - (33) допускается выбирать по следующим зависимостям: для сварных тройников без

усиливающих накладок

где

для тройников с усиливающими

накладками

для штампованных и

штампосварных тройников

для штампованных и сварных

отводов, состоящих не менее чем из трех полных секторов и двух полусекторов по

концам, при условии подварки корня шва и 100 %-ного контроля сварных соединений

для конических переходников

с углом наклона образующей γ < 12° и выпуклых днищ Kσ

= 1,0; (48)

для поперечного сварного

стыкового соединения Кσ = 1,2; (49)

для продольного стыкового

соединения Kσ = 1,05. (50) Значения теоретического

коэффициента концентрации напряжений для элементов, находящихся под действием

внутреннего давления, допускается определять по следующим зависимостям: для сварных тройников без

усиливающих накладок для тройников с усиливающими

накладками большее из двух величин

для штампованных и

штампосварных тройников

для сварного стыкового

соединения где A = а1(cha - 1) / K + (a12/2)

r1 sha1; R = а1 + 0,167a13 + 0,008a15; R0 = а1 + 0,305a13 +

0,019a15; (55) R1 = а1 + 0,33a13 + 0,033a15; R2 = а1 + 0,167a13 +

0,038a15; T0 = sha1; a1 = a . b, r1

= r/b2, К = 0,9[δ / (δ + с)]2. При определении Кt

стыкового соединения допускается выбор следующих значений: b =

20 мм, с = 3 мм, r = (0,25 - 0,5) мм. Согласно ГОСТ 25.504-82,

эффективный и теоретический коэффициенты концентрации напряжений связаны

следующим соотношением: Кσ = Кt / ξ, (56) где

Относительный градиент

наибольшего по абсолютной величине главного напряжения ξ характеризует

быстроту снижения напряжений по мере увеличения расстояния от поверхности. Его значение следует

определять либо в результате решения задачи об упругом деформировании элемента

методами теории упругости, либо экспериментально (например,

поляризационно-оптическим методом). Приложение 6Рекомендуемое РЕКОМЕНДАЦИИ ПО ВЫБОРУ ХАРАКТЕРИСТИК ИЗМЕНЧИВОСТИ ВНУТРЕННЕГО ДАВЛЕНИЯ ГАЗА В ОБВЯЗОЧНЫХ ТРУБОПРОВОДАХ КСИзменчивость напряженно-деформированного

состояния обвязочных трубопроводов КС в процессе эксплуатации должна

определяться с помощью гармонического анализа значений внутреннего давления и

температуры транспортируемых веществ в течение нескольких лет эксплуатации (в

крайнем случае, допускается проводить анализ за один год). С этой целью закон

изменения внутреннего давления представляется в виде причем закон изменения температуры выразится формулой

причем Амплитуды Pi и частоты wi в основном характеризуют

изменчивость кольцевого напряжения и частично осевого, а амплитуды qi и частоты φi характеризуют в основном

изменчивость осевого напряжения (табл. 3 и 4). При условии qi < Pi допускается напряженное состояние элементов обвязочного трубопровода

характеризовать зависимостью

(ij = 1, 2, 13, 12), где Таблица 3

Таблица 4

Приложение 7Рекомендуемое О ВЫБОРЕ ЗНАЧЕНИЙ ТЕМПЕРАТУРНЫХ ВОЗДЕЙСТВИЙ НА ОБВЯЗОЧНЫЙ ТРУБОПРОВОД КС1.

Величины температур txо.н и txо.п равны температуре наружного воздуха при сварке замыкающих швов и

должны находиться в интервале от -10 °С до +5 °С. Температуру наружного

воздуха следует определять для наиболее холодной пятидневки соответствующего

месяца по указаниям главы СНиП по строительной климатологии и геофизики. Для КС

следует указывать возможные месяцы замыкания конструкции. 2. Для

надземных трубопроводов, незащищенных от воздействия суточных амплитуд

температуры наружного воздуха и от солнечной радиации, величина tто.н определяется как сумма величины tт и величины Т1 tто.н = tт + Т1, (60) где tт

= tVII + ΔVII + 3 °C. (61) Рекомендуемая величина Т1

= 20°С, ΔVII = 6 °С. Величина tтон.зд приравнивается величине

расчетной температуры tт в теплое время года, т.е. tтон.зд = tт. Значение tтоп равно максимальному значению

среднемесячной температуры грунта на глубине залегания трубопровода, т.е. tтоп = tгр.max. *) В случае необходимости замыкания конструкции в законченную систему за пределами интервала вышеуказанных месяцев необходимо выполнение следующих условий: минимальные температуры воздуха в предыдущие сутки и в период замыкания должны быть выше выбранной начальной температуры. Минимальная температура воздуха определяется ближайшей метеостанцией. 3. КС

работает в летний период. Эксплуатационная температура трубопроводов на входе в

КС равна температуре газа на входе. Эту температуру определяют из решения

тепловой задачи при условии выхода газа из предыдущей КС с температурой +45 °С

и температурой грунта, равной максимальной из среднемесячных температур грунта

на глубине прокладки линейной части газопровода. Эксплуатационная температура

участков трубопровода после I и II ступеней сжатия

определяется также из решения тепловой задачи, давления соответствуют найденным

температурам. 4. КС работает в летний

период. Для надземных и подземных трубопроводов, передающих поток газа,

величины температурных перепадов на входе в ГПА после I и II

ступеней сжатия равны разностям между эксплуатационными (по п. 3) и

начальными (по п.1)

температурами: Δtтвс = tвс - txон.п; ΔtтI = tI - txон.п; (62) ΔtтII = tII - txон.п. Для надземных трубопроводов

вне здания, не передающих поток газа, величина температурного перепада равна

разности между суммой расчетной температуры в теплое время года и величины ТI’

= 15 °С и температурой замыкания в холодное время года Δtтн = tт + Т1’

- txон. (63) Для надземных трубопроводов,

находящихся внутри здания, не передающих поток газа и защищенных от воздействия

суточных амплитуд температуры наружного воздуха и солнечной радиации, величина

температурного перепада равна разности между расчетной температурой в теплое

время года (по п.2)

и начальной температурой замыкания в холодное время года (по п.1) Δtтн.зд = tт - txон. (64) Для подземных трубопроводов,

не передающих поток газа, величина температурного перепада равна разности между

начальной температурой замыкания конструкции в теплое (п.2) и холодное время (по п.1) года Δtтп = tтоп - txоп. (65) 5. КС

остановлена в зимний период. Рассматривается абсолютная минимальная температура

окружающего воздуха района расположения площадки КС или ближайшей метеостанции.

Для надземных трубопроводов, находящихся вне здания КС, величина температурного

перепада равна разности между минимальной температурой и начальной температурой

замыкания конструкции в теплое время года (по п.2) Δtхн = tmin - tтон, (66) где tmin, °С определяется в соответствии с "Климатическим атласом

СССР". Для надземных трубопроводов,

находящихся внутри здания КС, величина температурного перепада равна разности

между минимальной температурой воздуха в здании и начальной температурой

замыкания конструкции в теплое время года (по п.2) Δtхн.зд = tmin.зд - tтон.зд. (67) Для подземных трубопроводов

величина температурного перепада равна разности между минимальным значением из

среднемесячных температур грунта на глубине залегания трубопровода и начальной

температурой замыкания конструкции в теплое время года (по п.2) Δtхп = tгр.min - tтоп. (68) 6. При расчете обвязочного

трубопровода ГПА как металлоконструкции, к которой не приложены технологические

температурные перепады, следует руководствоваться положениями разд. 8 СНиП II-6-74. Начальные температуры,

соответствующие замыканию конструкции в теплое и холодное время года, для

надземных и подземных трубопроводов принимаются равными: tто = 0,8tVII + 0,2tI; (69) tхо = max {tх01; tхон.п; tхоп}, (70) где tх01 = 0,2tVII + 0,8tI; (71) tхон.п, tхон, tхоп определяются по п.1. Для надземных трубопроводов

вне здания величины температурных перепадов в теплое и холодное время года

определяют по формулам: Δtтн = tт

+ t1’ - tхо; (72) Δtхн = tх

- tто; (73) где Т1’ = 15 °С

(учитывает суточную амплитуду температур наружного воздуха и солнечную радиацию

для трубопровода, покрытого шумовой изоляцией с окожушиванием алюминиевым

листом), tт

= tтн + 3 °С = tVII + ΔVII + 3 °С = tVI + 6 °С + 3 °С; (74) tx = tхн - 6 °С = tI + ΔI - 6 °С. (75) Для надземных трубопроводов

внутри здания величины температурных перепадов в теплое и холодное время года

определяют по формулам: Δtтн.зд = tт

- tхо; (76) Δtхн.зд = tmin.зд - tто, (77) где tmin.зд определяют по п. 5. Для подземных трубопроводов

величины температурных перепадов в теплое и холодное время года определяются по

формулам: Δtтп = tгр.max - tхо; (78) Δtхп = tгр.min - tто, (79) где tгр.max и tгр.min - соответственно максимальная и

минимальная величины среднемесячных температур грунта на глубине залегания

трубопровода. 7. В соответствии с пп. 1 - 6

данного приложения в табл. 5 приведены температурные воздействия на

обвязку КС для центральных и северных районов европейской части СССР и Западной

Сибири. Рис. 20. Зоны одинаковых

температурных воздействий в европейской части страны и Западной Сибири Таблица 5

Продолжение таблицы 5

На рис. 20 приведена разбивка

вышеуказанных территорий на зоны, которые определены как пересечение областей

равных температур tVII, tI, ΔI, tтоп в соответствии с картами 5

- 7, СНиП II-6-74 и карты СССР с температурой почвы под естественным покровом

на глубине 160 см для сентября по "Климатическому атласу СССР". Табл. 5 построена при минимальных значениях

температур tхон = -10 °C; tmin.зд = 5 °С. Величины температур tгр.min взяты из "Справочника

по климату СССР" и округлялись в меньшую сторону до ближайшего значения,

кратного пяти. Приложение 8Рекомендуемое О ВЫБОРЕ РАСЧЕТНОЙ СХЕМЫ ОБВЯЗОЧНОГО ТРУБОПРОВОДА*) Конструктивная схема представляет собой условно изображение реальной конструкции трубопровода. **) Применение расчетной схемы является необходимостью, поскольку полный учет свойств реального сооружения затруднен. Использование линейной

теории стержневых систем делает внешне похожими расчетную и конструктивную

схемы трубопровода. На конструктивной схеме условно показываются опоры и

различные крепления, арматура, а также даются все размеры труб, отводов и

тройников. В спецификации должны быть

указаны диаметры и толщины труб, отводов и тройников, характеристики сталей,

данные по грунтам на площадках компрессорных станций, различные режимы работы

агрегатов всей компрессорной станции. Технологических режимов, как правило,

задается несколько. Часто задаются различные варианты креплений при подходе

труб к агрегатам. Так как система обвязочных

трубопроводов многократно статически неопределима, время счета зависит от

правильного выбора основной геометрически неизменяемой и статически определимой

системы. Так, для программ СТАРТ выбирают основную систему независимо от

нумерации точек и разницы в жесткостях труб (диаметров и толщины); при этом

учитывается и тип опор трубопроводов, и мертвые опоры с учетом варьирования

основной системы. Программа позволяет: сократить время решения задачи на ЭВМ,

повысить точность решения, проверить устойчивость полученного решения.

Расчетную схему обвязочного трубопровода необходимо расчленить на конечные

элементы с помощью расчетных узлов. Узлы соединения конечных

элементов назначаются в местах опирания трубопровода, установки тройниковых соединений

и разгрузочных опор, стыковки прямолинейных и криволинейных участков

трубопровода, а также в зонах резкого изменения физико-механических

характеристик грунтов, характеристик поперечного сечения трубы, технологических

параметров транспортируемого продукте, прочностных характеристик металла трубы. Прямолинейные подземные

участки трубопровода разбивают на отдельные конечные элементы, длины которых

должны уменьшаться при приближении к отводам и местам разветвления

трубопровода, т.е. к тройниковым соединениям. Можно рекомендовать принимать

минимальную длину элемента в месте примыкания к отводу и к тройнику порядка 1 -

2 диаметров трубы с последующим увеличением длины элементов постепенно до 10 -

14 диаметров, на длине прямолинейного участка - порядка 40 - 60 диаметров

трубы. Частоту разбивки

прямолинейных подземных участков на конечные элементы увеличивают при прочих

разных условиях в местах приложения максимального по абсолютной величине

температурного перепада и внутреннего давления газа. Инженерная оценка

необходимого количества узлов разбивки может быть проведена по аналогии с

заменой равномерно распределенной нагрузки на балку сосредоточенными силами. Отводы заменяются

криволинейными конечными элементами, результаты расчета которых выдаются в

средних и крайних точках. Допускается замена отвода ломаной линией

эквивалентной длины. При опирании трубопровода (начиная с диаметра 700 мм) и

его арматуры на фундаментные конструкции необходимо учитывать эксцентриситет

расположения площадки скольжения относительно оси трубы. 2. Физико-механические

характеристики грунта определяются на основе инженерных изысканий площадки

строительства КС с учетом прогнозирования изменений этих характеристик в

процессе строительства и эксплуатации и способа производства работ. Допускается производить

предварительные расчеты с использованием нормативных значений характеристик

грунта, приведенных в СНиП "Основания зданий и сооружений. Нормы

проектирования". 3. В расчетной схеме

оперируют понятием "точка" (закрепление в точке, поворот в точке и

т.п.). Конструктивно создать

закрепление или наоборот свободу перемещения с определенными свойствами в одной

точке невозможно. Нередко для обеспечения требуемых свойств приходится ставить

крепления на некотором расстоянии друг от друга и т.д. Следует обратить внимание,

есть ли на конструктивной схеме близко расположенные крепления, с расстоянием

между ними порядка 1 - 2 диаметров трубы и менее. Иногда расстояние может быть

и большим, но свойства оказываются линейно зависимыми от длины. Например,

несколько пружинных опор на длинном вертикальном стояке по существу являются

одной опорой с распределенными свойствами по длине стояка. В подобных случаях

необходимо выявить функциональное назначение принятой конструкции и схему ее

работы свести в одну точку, т.е. две близко расположенные опоры, имеющие

одинаковые реакции, заменить одной. Речь идет не о формальной, а об

эквивалентной с точки зрения строительной механики замене. Принятые схемы

работы креплений и компенсаторов должны вобрать в себя все существенные

свойства реальной конструкции. Например, для предохранения

арматуры от воздействия изгибных моментов необходима установка двух опор с

хомутами, устанавливаемыми по обеим сторонам арматуры. По отношению к трубе

арматура - бесконечно жесткий элемент. Поэтому такая конструкция равнозначна

закреплению одной точки на оси трубопровода от линейных смещений и поворота. На конструктивной схеме в

этом случае будут показаны две опоры, а в расчетной схеме здесь должна быть

принята одна опора, препятствующая линейным и угловым перемещениям закрепляемой

точки С.

Для предохранения штуцера

агрегата от нагрузки, обусловленной температурным расширением трубопровода, в

непосредственной близости от него часто ставят упор.

С расчетной точки зрения

такое решение эквивалентно жесткому закреплению точки а. Разгрузка

штуцера агрегата от силы Попытка решить задачу с

двумя закреплениями - в точке а и в точке b при длине ab, соизмеримой с диаметром

трубопровода, может привести к неточным результатам, ибо система уравнений

оказывается плохо обусловленной. Функциональное назначаете креплений (опор) определяется

схемой работы крепления, т.е. каким перемещениям трубопровода оно препятствует,

а каким - нет. Например, в программе СТАРТ все крепления делятся на стандартные

и нестандартные. К стандартным опорам относятся мертвая, направляющая и

скользящая опоры. Мертвая опора препятствует любым перемещениям трубопровода.

Реакция опоры имеет шесть компонентов: три момента вокруг осей X, У, и три силы

вдоль этих осей (см. рис. 1). Направляющая опора

препятствует перемещениям трубопровода ниже и поперек оси трубы, причем ось

трубы обязательно лежит в горизонтальной плоскости (иначе опора будет

нестандартной). При перемещении трубопровода вверх опора выключается из работы. Реакция опоры имеет три

составляющие: вертикальную, горизонтальную силы (поперек оси трубы) и силу

трения (вдоль оси трубы). Скользящая опора препятствует перемещению

трубопровода вниз, а при перемещении трубопровода вверх - выключается из

работы. Реакция опоры имеет две

составляющие: вертикальную силу (реакция от веса) и сил трения в горизонтальной

плоскости (которая представляется в виде двух составляющих по оси Х и по оси

У). Предусматривается

податливость крепления как стандартных, так и нестандартных. Податливость

крепления - упругая характеристика крепления. Различают податливость линейную и

угловую. Под линейной податливостью

понимается перемещение (мм), вызываемое силой в 1 кг, под угловой -

податливостью угла поворота в радианах от момента в 1 кгм. 4. На рис. 21,

а, б, в, г показаны этапы построения расчетных схем деталей фундаментов под

разгрузочные опоры трубопровода. На этих рисунках пунктирной

линией изображена упругая часть, а сплошной линией (элементы i

- j) - абсолютно жесткая часть элементов деталей

фундаментов. Разгрузочные опоры под трубопровод выбираются аналогичным образом,

т.е. выделяется упругая и абсолютно жесткая часть элементов конструкции (под

упругими понимаются элементы, имеющие конечные значения жесткостных

характеристик). Задание граничных условий

конструкции тесно связано с возможностями использования различных сочетаний

внешних связей, накладываемых на узлы расчетной схемы. При рациональном

построении расчетной схемы возможно сокращение задания исходной информации

путем уменьшения рассчитываемой части конструкции. Это достигается применением

связей, которые описывают прямые и косые плоскости симметрии, цилиндрические и

сферические шарниры, жесткие и подвижные заделки. На рис. 21, а, б, в, г введены

следующие обозначения: 1 - деталь фундамента под разгрузочную опору; 2 - ось

трубопровода, являющаяся одновременно осью патрубка нагнетателя ГПА; 3 -

продольная ось установки ГПА; 4 - точка пересечения осей разгрузочной опоры и

трубопровода; 5 - узел разгрузочной опоры, отражающий взаимодействие

трубопровода обвязки и фундамента под разгрузочную опору; 6 -абсолютно жесткая

вставка; 7 - упругая вставка, характеристики F , I,

W, Wp которой равны фактическим

геометрическим характеристикам моделируемого сечения. Расчетные схемы обвязочных

трубопроводов для ГПА ГТН-25, Ц-16 и СТД-4000 представлены на рис. 22 а, б, в (сплошными

точками обозначены расчетные узловые точки, сплошной линией - упругие

элементы). Общая схема включает

расчетные схемы промежуточных и разгрузочных опор, крановых блоков, надземной и

подземной частей всасывающих и нагнетательных трубопроводов, строительных

конструкций фундаментов под ГПА.

Рис. 21. Построение

расчетной схемы фундаментов Рис. 21. Расчетная схема

обвязочного трубопровода: а - ГПА ГТН-25; б - ГПА Ц-16; в - ГПА СТД-4000 СОДЕРЖАНИЕ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

;

;