|

|

ГОСТ Р 51803-2001 ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ КОНВЕЙЕРЫ СТРОИТЕЛЬНЫЕ Общие

технические условия ГОССТАНДАРТ

РОССИИ Москва Предисловие 1 РАЗРАБОТАН И

ВНЕСЕН Техническим комитетом по стандартизации ТК 267 «Строительно-дорожные

машины и оборудование» 2 ПРИНЯТ И

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28 августа 2001 г. №

354-ст 3 ВВЕДЕН ВПЕРВЫЕ СОДЕРЖАНИЕ

ГОСТ

Р 51803-2001 ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ КОНВЕЙЕРЫ СТРОИТЕЛЬНЫЕ

ПЕРЕДВИЖНЫЕ ЛЕНТОЧНЫЕ Общие технические условия Road general-purpose mobile

belt conveyors. Дата введения 2002-07-01 1 Область примененияНастоящий стандарт

распространяется на ленточные передвижные несамоходные конвейеры (далее -

конвейеры), предназначенные для транспортирования сыпучих материалов и

мелкоштучных грузов при различных технологических процессах, земляных работах,

в том числе в карьерах, и погрузочно-разгрузочных работах на складах. Стандарт не распространяется

на специальные конвейеры, предназначенные для транспортирования материалов

температурой более 60 °С и материалов, химически активных по отношению к

элементам конструкции конвейеров, а также на конвейеры, являющиеся частью машин

специального назначения. Требования 5.1, 5.3, разделов 6

и 11

настоящего стандарта являются обязательными, остальные - рекомендуемыми. 2 Нормативные ссылкиВ настоящем стандарте

использованы ссылки на следующие стандарты: ГОСТ 2.601-95 Единая система

конструкторской документации. Эксплуатационные документы ГОСТ 2.602-95 Единая система

конструкторской документации. Ремонтные документы ГОСТ

9.014-78 Единая система защиты от коррозии и старения. Временная

противокоррозионная защита изделий. Общие требования ГОСТ

9.032-74 Единая система защиты от коррозии и старения. Покрытия

лакокрасочные. Группы, технические требования и обозначения ГОСТ

9.104-79 Единая система защиты от коррозии и старения. Покрытия

лакокрасочные. Группы условий эксплуатации ГОСТ 12.2.022-80

Система стандартов безопасности труда. Конвейеры. Общие требования безопасности ГОСТ 12.4.026-76

Система стандартов безопасности труда. Цвета сигнальные и знаки безопасности ГОСТ 7338-90

Пластины резиновые и резинотканевые. Технические условия ГОСТ 12969-67

Таблички для машин и приборов. Технические требования ГОСТ 14192-96 Маркировка грузов ГОСТ

15150-69 Машины, приборы и другие технические изделия. Исполнения для

различных климатических районов. Категории, условия эксплуатации, хранения и

транспортирования в части воздействия климатических факторов внешней среды ГОСТ 19853-74

Пресс-масленки. Технические условия ГОСТ 22645-77 Конвейеры

ленточные. Роликоопоры. Типы и основные размеры ГОСТ

25044-81 Техническая диагностика. Диагностирование автомобилей, тракторов,

сельскохозяйственных, строительных и дорожных машин. Основные положения ГОСТ 25646-95

Эксплуатация строительных машин. Общие требования ГОСТ 25722-83 Конвейеры

ленточные. Наименования частей ГОСТ 27253-87 (ИСО

6012-82) Машины землеройные. Приборы для обслуживания ГОСТ 27518-87

Диагностирование изделий. Общие требования ГОСТ

28983-91 (ИСО 4510-1-87) Машины землеройные. Инструмент для технического

обслуживания. Часть 1. Инструмент для ухода и регулировки ГОСТ

Р 50460-92 Знак соответствия при обязательной сертификации. Форма, размеры

и технические требования 3 ОпределенияВ настоящем стандарте

применяют термины и соответствующие им определения по ГОСТ 25722. 4 Основные параметры и размеры4.1 Основные параметры и

размеры конвейеров рекомендуется выбирать из следующих рядов. 4.1.1 Ширина ленты, мм: 300;

400; 500; 650; 800; 1000; 1200. Допускаемое отклонение ±5 %. 4.1.2 Номинальная скорость

движения ленты, м/с: 0,250; 0,315; 0,40; 0,50; 0,630; 0,80; 1,0; 1,250; 1,60;

2,0; 2,50; 3,150; 4,0. Допускаемое отклонение ±10 %. 4.1.3 Номинальный диаметр

ролика, мм: (63); 76; (83); 89; (102); 108; (127); 133; (159). Допускаемое

отклонение ±5 %. Значения, указанные в скобках,

применять не рекомендуется. 4.1.4 Номинальный диаметр

ведомых и ведущих барабанов, мм: 160; 200; 220; 250; 320; 400; 500; 630; 800.

Допускаемое отклонение ±5 %. 4.1.5 Роликоопоры

рекомендуется изготавливать с учетом требований ГОСТ 22645. 4.1.6 Длина обечайки

барабанов в зависимости от ширины ленты приведена в таблице 1. Таблица 1 В

миллиметрах

4.2 В нормативных документах

(далее - НД) на конвейеры конкретных моделей рекомендуется устанавливать

следующие показатели качества: ширину ленты; длину обечайки барабана; расстояние между осями

барабанов; ширину рамы конвейера; диаметры средней части

ведомого и ведущего барабанов; номинальный диаметр ролика

роликоопор; высоту транспортирования

(наибольшую и наименьшую) с гладкой и ребристой лентой; скорость движения ленты; габаритные размеры; массу конвейера; 80 %-ный ресурс до первого

капитального ремонта и критерии предельного состояния; уровень внешнего шума; значения вибрации на рабочих

местах и органах управления. 4.3 Конвейеры конкретных моделей,

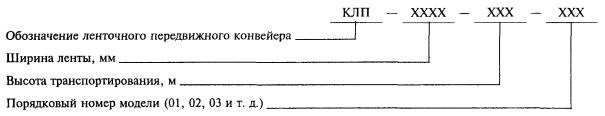

проектируемых после введения в действие настоящего стандарта, должны иметь

следующую структуру обозначения (индексацию):

Пример

условного обозначения ленточного передвижного конвейера с шириной ленты 500 мм, высотой

транспортирования 4,5 м, третьей модели: КЛП-500-4,5-03 5 Технические требования5.1.1 Конвейеры

изготавливают в соответствии с требованиями настоящего стандарта и НД на

конвейеры конкретных моделей по рабочим чертежам, утвержденным в установленном

порядке. 5.1.2 Климатическое

исполнение конвейеров - У, категории размещения - 1; 1.1; 2 по ГОСТ

15150. 5.1.3 Конструкция конвейера

должна обеспечивать: надежную защиту подшипников

роликов и барабанов от загрязнения; компенсацию вытяжки ленты

при эксплуатации; предотвращение попадания кускового

материала между нижней ветвью ленты и барабаном; защиту привода механизма

конвейера от попадания в него сыпучего материала и влаги. Зубчатые передачи

привода должны быть заключены в закрытые масляные ванны; свободное вращение роликов и

барабана. Допустимый момент М, кг .

см, приведения ролика или барабана во вращение должен быть не более

определяемого по формуле

где w -

коэффициент сопротивления вращению, равный 0,04 - для роликов и 0,07 - для

барабанов; m

- масса

вращающихся частей ролика или барабана, кг; D

- наружный

диаметр ролика или барабана, см; удобную и безопасную замену

быстроизнашивающихся узлов и деталей; защиту ленты шириной 650 мм

и более от падающего груза применением амортизирующих устройств; монтаж и замену привода без

снятия приводного барабана; ежесменное техническое

обслуживание одним оператором; диагностирование по ГОСТ

27518 и ГОСТ

25044. Конкретные требования по

приспособленности к диагностированию и уровню автоматизации процессов

диагностирования рекомендуется устанавливать в НД на конвейеры

конкретных моделей. 5.1.4 Устройства для загрузки

и очистки ленты конвейера в местах соприкосновения с ней должны быть окантованы

материалом, по качеству не хуже резины по ГОСТ 7338. 5.1.5 Смазочные масленки - по

ГОСТ 19853. 5.1.6 Окраску конвейеров

осуществляют в соответствии со схемами окраски конвейеров конкретных моделей.

Класс покрытия - VII по ГОСТ

9.032. Группа условий эксплуатации - VI по ГОСТ 9.104. 5.2 Комплектность В комплект поставки

конвейера входят: - запасные части, инструмент

и материалы согласно ведомости ЗИП; - эксплуатационная

документация по ГОСТ

2.601; - ремонтная документация по ГОСТ 2.602 (через 18 мес.

после начала серийного производства на партию конвейеров по заказам

эксплуатирующих и ремонтных организаций). 5.3.1 На каждом конвейере

должна быть маркировочная табличка по ГОСТ 12969, содержащая: наименование

предприятия-изготовителя или его товарный знак; индекс конвейера; заводской номер конвейера; год выпуска; обозначение нормативного

документа, по которому изготовлен конвейер; указание

страны-изготовителя, например «Сделано в России». На конвейеры, прошедшие

сертификацию, наносят Знак соответствия по ГОСТ Р 50460. 5.3.2 На каждое грузовое

место должна быть нанесена транспортная маркировка по ГОСТ 14192. 5.4 Упаковка Требования к упаковке

устанавливают в НД на конвейеры конкретных моделей с учетом требований ГОСТ

9.014. 6 Требования эргономики, безопасности и охраны окружающей среды6.1 Требования эргономики,

безопасности и охраны окружающей среды - по ГОСТ 12.2.022. 6.2 Размещение и монтаж

электрооборудования конвейера - по Правилам [1]. 6.3 Конструкция механизма

изменения угла наклона рамы конвейера должна обеспечивать плавный подъем и

опускание рамы. Привод механизма изменения угла наклона может быть

электрическим или ручным. Усилие на рукоятке ручного механизма должно быть не

более 180 Н (18 кгс). Ручной привод механизма

должен располагаться сбоку конвейера. Время подъема (опускания)

рамы конвейера должно быть не более: 20 мин - при ручном приводе; 5 мин - при электрическом

приводе. 6.4 Механизм изменения угла

наклона рамы конвейера должен иметь систему блокировки для устранения

возможного произвольного опускания или подъема рамы. 6.5 Конвейеры с расстоянием

между осями барабанов более 10 м и углом наклона более 20° должны быть оборудованы

устройством, автоматически предотвращающим обратный ход груженой ленты при

остановке привода конвейера. 6.6 Для предотвращения схода

ленты у конвейеров с расстоянием между осями барабанов 20 м и более должны быть

предусмотрены направляющие устройства. Предельные положения ленты должны

контролироваться конечными выключателями. 6.7 Сигнальные цвета и знаки

безопасности - по ГОСТ 12.4.026. 7 Правила приемки7.1 Для проверки качества

изготовления серийно выпускаемых конвейеров рекомендуется проводить

приемосдаточные, периодические и сертификационные испытания. 7.2 Приемосдаточным

испытаниям подвергают каждый конвейер. Периодическим испытаниям подвергают один

конвейер не реже одного раза в три года. Объем приемосдаточных и периодических

испытаний устанавливают в НД с учетом рекомендаций настоящего стандарта. 7.3 Сертификационные

испытания проводят в порядке, установленном Госстандартом России. 7.4 Параметры,

контролируемые при испытаниях, рекомендуется выбирать из таблицы 2. Таблица 2

8 Методы испытаний8.1 Средства испытаний 8.1.1 Средства измерений,

испытательное оборудование и материалы, необходимые для проведения испытаний,

рекомендуется указывать в методике испытаний. 8.1.2 Стандартизованные

средства измерений должны быть поверены в соответствии с требованиями ПР

50.2.006 [2];

нестандартизованные - аттестованы по ПР 50.2.009 [3]. 8.1.3

Погрешности средств измерений должны быть не более: ±0,3 % - при измерении линейных размеров

до 10000 мм; ±0,5

% » » линейных

размеров св. 10000 мм; ±0,02

рад (1°) » » угловых

величин; ±2,5

% » » массы; ±2,5

% » » времени; ±1

°С » » температуры; ±2

% » » усилий

до 1000 Н. 8.2 Подготовка к испытаниям С конвейером, предъявляемым

на испытания, в зависимости от вида испытаний представляют следующую

сопроводительную документацию: программу и методику

испытаний; эксплуатационную

документацию по ГОСТ

2.601; НД на серийно выпускаемый

конвейер; акт приемосдаточных

испытаний и протокол предшествующих периодических испытаний (для периодических

испытаний); комплект рабочих чертежей

серийного производства. 8.3 Проведение испытаний 8.3.1

Визуальный контроль конвейеров и их составных частей проводят без снятия и разборки агрегатов. При этом

проверяют: комплектность

сопроводительной документации; комплектность и правильность

монтажа конвейера в целом и его составных частей; правильность выбора рабочей

стороны и качество стыка конвейерной ленты; отсутствие видимых

повреждений агрегатов и деталей, некачественно выполненных покрытий, сварных

швов и крепежных соединений; состояние уплотнений,

отсутствие течи масла; заправку агрегатов конвейера

смазочными материалами в необходимых объемах; качество сборки и монтажа

узлов и агрегатов; наличие пломб, маркировки,

обозначения мест смазки. 8.3.2

Проверку момента приведения ролика и барабана во вращение проводят не менее чем у 0,5 % роликов и

не менее чем у 10 % барабанов. Проверку проводят в специальном приспособлении

приложением усилий к наружной поверхности обечайки. При проверке работы

конвейера на холостом ходу контролируют: скорость ленты; действие натяжного

устройства ленты; равномерность вращения

барабанов и роликов; ход и центрирование верхней и

нижней ветвей ленты на барабанах и роликах. Допустимое отклонение ленты от

продольной оси конвейера - не более половины разности между длиной обечайки

приводного барабана и шириной ленты; работоспособность

предохранительных устройств и устройств управления методом четырехкратного

включения и выключения. 8.3.4

Проверку работы конвейера под нагрузкой проводят с целью оценки работоспособности и

безопасности конвейера и его составных частей после проверки по 8.3.3.

После достижения номинальной скорости движения ленты конвейер постепенно

загружают. При этом контролируют: правильность загрузки

конвейера в продольном направлении и центрирование перемещаемого груза на ленте

(визуально); стабильность положения

перемещаемого груза на ленте (визуально); действие тормозов (при

четырехкратном пуске и торможении конвейера определяют путь и время торможения

и отпускания тормозов); действие натяжного

устройства конвейерной ленты путем двукратного натяжения и ослабления ленты,

при этом ленту каждый раз следует разгонять до номинальной скорости; температуру подшипников всех

узлов конвейера. Контроль проводят при помощи датчиков температуры. После

непрерывной работы конвейера не менее 2 ч температура подшипников не должна

превышать: 40 °С - для подшипников с консистентной смазкой и 70 °С - для

подшипников с жидкой смазкой; ход и центрирование верхней

и нижней ветвей ленты на барабанах и роликах; работу ограничителя

обратного хода наклонных конвейеров при загруженной ленте и отключенном

приводе; соблюдение требований по

вибрации, шуму и уровню концентрации пыли в рабочей зоне конвейера, приведенных

в ГОСТ

12.2.022. 9 Транспортирование и хранение9.1 Транспортирование

конвейеров осуществляют любым видом транспорта в соответствии с правилами,

действующими на данном виде транспорта. 9.2 Требования к хранению

устанавливают в НД на конвейеры конкретных моделей. 9.3 Требования к консервации

устанавливают в НД на конвейеры конкретных моделей в соответствии с ГОСТ

9.014. 10 Указания по эксплуатации10.1 Требования к

эксплуатации конвейеров - по ГОСТ 25646. 10.2 В эксплуатационной

документации рекомендуется приводить перечень инструментов и приборов для

обслуживания с учетом требований ГОСТ

28983 и ГОСТ 27253. 11 Гарантии изготовителя11.1 Изготовитель должен

гарантировать соответствие конвейеров обязательным требованиям настоящего

стандарта и НД на конвейеры конкретных моделей при соблюдении условий

эксплуатации, хранения и монтажа. 11.2 Гарантийный срок

эксплуатации конвейеров - 20 мес. со дня ввода в эксплуатацию. ПРИЛОЖЕНИЕ А

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|