ОАО «ЦНИИПРОМЗДАНИЙ»

ПОКРЫТИЯ С ТЕПЛОИЗОЛЯЦИЕЙ

ISOVER

Материалы для

проектирования и рабочие чертежи узлов

Шифр

М27.24/03

Зам. генерального директора С.М. Гликин

Руководитель отдела А.М.

Воронин

Москва

2003

СОДЕРЖАНИЕ

СЕРТИФИКАТ СООТВЕТСТВИЯ

№ РОСС RU CP48

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Работа содержит материалы для проектирования и рабочие

чертежи покрытий с теплоизоляцией из плит и матов ISOVER, производимых концерном «SAINT-GOBAIN» на заводах «Saint-Gobain Isover OY» (Финляндия) и «Saint-Gobain Isover Polska Sp. Z.o.o.» (Польша).

Работа выполнена по договору с ЗАО «САН-ГОБЭН ИЗОВЕР».*)

1.2. При проектировании и устройстве покрытий с теплоизоляцией

из плит и матов ISOVER, кроме рекомендаций настоящего альбома, необходимо

учитывать требования действующих норм:

СНиП 2.08.01-89* «Жилые

здания» (изд. 2002 г.);

СНиП

2.08.02-89* «Общественные здания и сооружения» (изд. 2001 г.);

СНиП 31-03-2001

«Производственные здания»;

СНиП

2.09.04-87* «Административные и бытовые здания» (изд. 2001 г.);

СНиП II-3-79*

«Строительная теплотехника» (изд. 1998 г.);

СНиП

21-01-97* «Пожарная безопасность зданий и сооружений»;

СНиП II-26-76 «Кровли».

2. ОБЛАСТЬ

ПРИМЕНЕНИЯ

Материалы для проектирования и рабочие чертежи узлов покрытий с

теплоизоляцией из плит и матов ISOVER разработаны для отапливаемых зданий различного назначения.

В их числе:

1) жилые, лечебно-профилактические и детские учреждения,

школы-интернаты;

2) общественные (кроме

указанных в п. 1), административные и

бытовые;

3) производственные;

- здания - одно- и многоэтажные, I - IV степеней огнестойкости, с сухим и

нормальным температурно-влажностными режимами, предназначенные для

строительства на всей территории страны;

- отвод воды с кровли принят

организованный по внутренним водостокам и неорганизованный;

- степень воздействия окружающей среды

на кровлю - неагрессивная и слабоагрессивная;

- уклон кровель до 10 %.

3. КОНСТРУКТИВНЫЕ

РЕШЕНИЯ ПОКРЫТИЙ

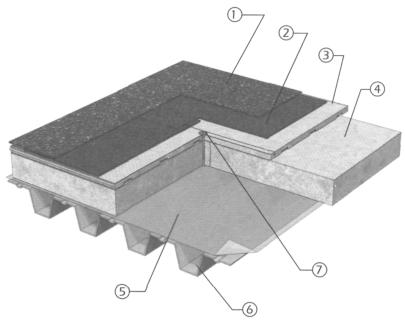

3.1. Конструкции разработаны для совмещенных покрытий при

сборных железобетонных плитах (или с монолитным железобетонным основанием) и при

стальных профилированных настилах, с утеплителем из плит и матов ISOVER с кровлями из рулонных материалов и из

стальных профилированных листов.

Плиты и маты ISOVER могут применяться для теплоизоляции новых и существующих зданий.

Основное назначение теплоизоляционных материалов ISOVER в зависимости от марки дано

в табл. 1.

Таблица 1 Назначение теплоизоляционных

материалов ISOVER в покрытиях

|

Вид основания |

Теплоизоляционные плиты ISOVER |

Конструктивная схема покрытия |

Примечание |

|||

|

Марка |

Тип волокна |

Прочность при сжатии, МПа, не менее |

||||

|

Покрытия с теплоизоляцией из плит

одной марки при кровлях из рулонных материалов |

железобетон, профнастил |

плиты OL-YK |

стеклянное штапельное |

0,06 |

1.1А 2.1А |

Теплоизоляционные плиты служат

основанием под кровлю |

|

железобетон, профнастил |

плиты Dachoterm G |

минеральная вата |

0,06 |

1.1А 2.1А |

||

|

железобетон |

плиты OL-YK |

стеклянное штапельное |

0,06 |

1.1Г |

По теплоизоляционным плитам

выполняют стяжку из цементно-песчаного раствора или из плоских асбестоцементных листов |

|

|

железобетон |

плиты Dachoterm G |

минеральная вата |

0,06 |

1.1Г |

||

|

железобетон |

плиты OL-P |

стеклянное штапельное |

0,035 |

1.1В |

||

|

железобетон |

плиты Dachoterm SL |

минеральная вата |

0,035 |

1.1В |

||

|

профнастил |

плиты Dachoterm S |

минеральная вата |

0,045 |

2.1Г |

||

|

Покрытия с теплоизоляцией из плит

разных марок при кровлях из рулонных материалов |

железобетон |

плиты OL-K-30 |

стеклянное штапельное |

0,06 |

1.1Б 1.1Е |

Теплоизоляционные плиты с

прочностью при сжатии не менее 0,06 МПа служат

основанием под кровлю |

|

плиты OL-P |

0,035 |

|||||

|

железобетон |

плиты Dachoterm G |

минеральная вата |

0,06 |

|||

|

плиты Dachoterm SL |

0,035 |

|||||

|

железобетон |

плиты OL-K-30-UPO |

стеклянное штапельное |

0,06 |

1.1Д |

||

|

плиты OL-P |

0,035 |

|||||

|

профнастил |

плиты Dachoterm G |

минеральная вата |

0,06 |

2.1Б |

||

|

плиты Dachoterm S |

0,045 |

|||||

|

профнастил |

плиты OL-K-30 |

стеклянное штапельное |

0,06 |

2.1В |

||

|

плиты OL-P |

0,035 |

|||||

|

плиты OL-K-30 |

0,06 |

|||||

|

|

Плотность,

кг/м3 |

|

||||

|

Покрытия с теплоизоляцией из

ненагружаемых плит и матов при кровлях из стальных профилированных листов |

профнастил |

плиты KL-E |

стеклянное волокно |

16 |

3.1 |

|

|

плиты KL |

17 |

|||||

|

плиты KL-A |

23 |

|||||

|

маты KT-11 |

11 |

|||||

|

маты KT-11-TWIN |

11 |

|||||

|

маты KT |

16 |

|||||

3.2. В общем случае покрытие включает следующие конструктивные

слои:

- несущее основание (железобетонное или

из стальных оцинкованных профилированных настилов);

- выравнивающую стяжку из

цементно-песчаного раствора по железобетонному основанию;

- пароизоляционный слой (для

железобетонного основания - по расчету, по профнастилам - всегда);

- теплоизоляцию из плит или матов ISOVER;

- водоизоляционный ковер из рулонных

материалов или из стальных профилированных листов (только при несущем основании

из стальных профилированных настилов).

3.3. Деформационные швы в местах перепада высот пролетов

решены с разрывом кровли и утеплителя с устройством стенок из кирпичной кладки,

из железобетонной панели (докум. - 1.10, - 1.11) или стального швеллера на покрытии пониженного пролета.

Швеллер устанавливают на прогон (докум. - 2.11) или на профнастил (докум. - 2.10).

Установка швеллера производится в собранном виде с деревянным

антисептированным и антипирерованным бруском, который крепится к швеллеру болтами М-10. К концам прогонов, примыкающих к стене высокого пролета,

приваривают стальные пластины 220×120×10 мм.

Полость между бортиком и стеной должна быть заполнена утеплителем ISOVER марки KL-E; KL; KL-A; KT; Dachoterm SL или OL-P, запаянным в полиэтиленовую пленку.

3.4. Деформационные швы при отсутствии перепада высот покрытия

выполняют без разрыва кровли, с устройством ее по полуцилиндрическим выкружкам

и компенсаторам (докум. - 2.12, - 2.13). Полость между компенсатором и выкружкой заполняют

негорючим утеплителем ISOVER марки KL-E; KL; KL-A; KT; Dachoterm SL

или OL-P, запаянным в полиэтиленовую пленку.

На отгибы выкружки укладывают доборные элементы треугольной формы размером не менее 50×100 или 100×180 мм, нарезанные

из основного теплоизоляционного материала.

Участок основания доборных элементов, не заходящий на отгибы выкружки, склеивают с

основанием под кровлю.

3.5. Бортик из швеллера и стальные оцинкованные компенсаторы

должны быть окрашены материалами III группы покрытия в соответствии с

указаниями СНиП

2.03.11-85 «Защита строительных конструкций от коррозии», а стыки между

отдельными элементами компенсаторов загерметизированы мастикой «Эластосил 137-181» (ТУ

6-02-1-362-84).

3.6. Места пропусков через

кровлю труб выполнены с применением стальных квадратных стаканов с фланцами

(докум. - 1.12,

- 1.14, -

2.14, - 3.5) и с закреплением их к

несущему основанию.

Места пропусков анкеров для крепления растяжек заполняют

герметизирующей мастикой, заливаемой в рамки из уголков (докум. -

1.13).

3.7. Пропуск воронок внутреннего водостока через покрытие с

несущими профнастилами осуществляется при помощи стального оцинкованного

поддона, изготавливаемого методом штамповки (докум. - 2.7, - 2.8, - 2.9).

Поддон крепят к настилу болтами М 6×14 (ГОСТ

7798-70).

На покрытии из железобетонных плит патрубок с фланцем опирают на

утеплитель из легкого бетона. Зазор между бетоном и патрубком заполняют

минеральной ватой.

Патрубок жестко закрепляют к плитам покрытия или к поддону

стальными хомутами через резиновый уплотнитель.

Основные и дополнительные слои кровли должны быть заведены на

фланец патрубка.

Прижимной фланец устанавливают на герметизирующей мастике и жестко

закрепляют к чаше воронки.

3.8. Крепление защитных фартуков, компенсаторов, костылей и

других стальных элементов к стенам из бетонных панелей выполняют «пристрелкой»

дюбелями типа ДГ 3,7×70 Ц6 (ТУ 14-4-1231-83);

к трехслойным стеновым панелям - комбинированными заклепками или

самонарезающими винтами;

к антисептированным и

антипирерованным деревянным брускам (ГОСТ

8486-66**) - оцинкованными гвоздями К 3,5×40 (ГОСТ 4030-63*).

3.9. Места примыканий защитных фартуков и других стальных

элементов к стенам герметизируют мастикой «Эластосил

137-181» и

окрашивают краской БТ-577 (ГОСТ 5631-79*) или другими составами, рекомендуемыми для защитных слоев

кровель.

3.10. Парапеты стен из трехслойных панелей с металлическими

обшивками дополнительно утепляют минераловатными

плитами ISOVER марки OL-P; Dachoterm S

или Dachoterm SL. Плиты закрепляют к парапету с помощью

механических креплений (не менее двух креплений - на плиту утеплителя) (докум. - 2.4, - 2.5).

3.11. Обратные уклоны 2,5 - 3,0 % у примыканий покрытий к парапетам устраивают: под

утеплителем - легким бетоном; над утеплителем - цементно-песчаным раствором или доборным

утеплителем. Разуклонку 1,0 - 1,5 % к водоприемным

воронкам вдоль ендов выполняют цементно-песчаным раствором или набирают

утеплителем, принятым для теплоизоляции покрытия.

3.12. При вентилируемом покрытии (докум. - 1.15) верхний слой

теплоизоляции выполняют из плит OL-K-30-UPO с канавками (размером 15×15 мм, с шагом 100 мм на

нижней стороне плиты), образующими рядовые вентилируемые каналы.

3.13. Плиты размещают по нижележащему слою теплоизоляции так,

чтобы канавки были направлены по длине ската покрытия (от парапетов продольных

стен и ендов - к коньку).

3.14. Собирающийся в рядовых каналах переувлажненный воздух

через коллекторы с размерами 30×100 мм и вентиляционные патрубки диаметром не менее 110 мм выводится в атмосферу.

Вытяжные патрубки (пластиковые или стальные) монтируют в

коллекторах через 10 м - в коньке и

через 6 - 8 м

- в ендове.

Общая площадь сечения приточно-вытяжных отверстий должна

составлять не менее 0,002 % площади вентилируемого покрытия.

Вентилируемые коллекторы устраивают по обе стороны конька, ендовы

и у парапетов.

У деформационного шва устраивают коллекторы, сообщающиеся между

собой и с рядовыми вентилируемыми каналами.

Для отвода воздуха из коллектора у парапета установлены бортики из

плоских асбестоцементных листов,

закрепленных к деревянным антисептированным и антипирерованным брускам.

Вокруг набетонок под водосточные воронки, стаканов для пропуска

труб и других препятствий рядовые каналы имеют выход в обходные каналы.

4. ТРЕБОВАНИЯ К ПОДГОТОВКЕ ПОВЕРХНОСТЕЙ НЕСУЩЕГО ОСНОВАНИЯ

4.1. Поверхности сборных железобетонных плит и монолитного

железобетона должны быть выровнены, а стыки между плитами зачеканены цементно-песчаным раствором марки не ниже М50 (ГОСТ 28013-98) или

легким бетоном класса не ниже В7,5 (ГОСТ 25820-2000).

При необходимости для обеспечения водоотвода по железобетонному

основанию устраивают уклонообразующий

слой из раствора или легкого бетона.

4.2. Все поверхности из бетона и раствора должны быть

огрунтованы битумным праймером, приготовленным

из тугоплавкого битума БНК-90 (ГОСТ 9548-74*), растворенного в керосине или соляровом масле в соотношении

1:3 (по

массе).

4.3. До наклейки пароизоляционных слоев поверхности стальных профилированных настилов должны

быть очищены от пыли, строительного мусора и обезжирены растворителем, а полки настилов должны быть

огрунтованы битумным праймером.

4.4. Для увеличения срока службы цинкового покрытия на

поверхность профилированных настилов со стороны утеплителя должно быть нанесено

сплошное лакокрасочное покрытие в соответствии с требованиями конкретного

проекта.

4.5. В покрытиях по стальным профилированным настилам в местах

их примыкания к стенкам парапетов, к деформационным швам, к водосточным

воронкам, а также с каждой стороны конька и ендовы следует предусматривать

заполнение пустот ребер настилов (со стороны теплоизоляции) на длину 250 мм заглушками из негорючих минераловатных плит ISOVER Dachoterm SL; KL-A. Для исключения контакта их с металлом

профнастил предварительно окрашивают битумом.

5. ПАРОИЗОЛЯЦИЯ

5.1. Физико-технические свойства материалов, рекомендуемых для

устройства пароизоляционных и гидроизоляционных слоев, даны в приложении 2.

Сопротивление паропроницанию листовых материалов и тонких слоев

пароизоляции принимают по СНиП

II-3-79*.

5.2. В местах примыкания покрытия к стенам парапетов, к

деформационным швам, к проходящему через покрытие оборудованию пароизоляционный слой должен быть продолжен на высоту, равную толщине

теплоизоляции.

У деформационных швов пароизоляция должна перекрывать края

металлического компенсатора.

5.3. В отапливаемых помещениях требуемое сопротивление

паропроницанию слоев конструкции покрытия, расположенных между помещением и

плоскостью возможной конденсации, включая пароизоляционный слой, Rп (м2 ∙ ч ∙ Па/мг)

должно отвечать нормам СНиП

II-3-79* «Строительная теплотехника». Пример расчета необходимости

устройства пароизоляции в покрытии дан в приложении 3.

5.4. Влажность утеплителя, укладываемого в покрытие, должна

соответствовать требованиям СНиП

II-3-79*. Приложение 3.

5.5. Для удаления из совмещенных покрытий отапливаемых зданий

строительной влаги и влаги, сконденсированной в ограждении за зимний период,

рекомендуется устраивать систему вентилируемых каналов в верхнем слое

утеплителя, под водоизоляционным ковром.

Расчет вентилируемых покрытий сводится к определению величины

упругости водяного пара (е) в вентилируемых каналах.

Количество влаги (тв), которое необходимо удалить из

теплоизоляционного слоя совмещенного покрытия при устройстве осушающих каналов,

вычисляют по формуле:

где γ

- плотность материала утеплителя, кг/м3;

δ - толщина слоя утеплителя, м;

l - длина системы вентилируемых каналов, м;

Δf

- разность между фактической и нормативной влажностью

утеплителя, %.

Время, необходимое для удаления из утеплителя накопленной влаги, определяют по формуле:

![]() (2)

(2)

где c - средняя скорость движения воздуха в каналах, м/с.

Скорость сушки утеплителя зависит от конфигурации покрытия, типа

утеплителя, его пористости, степени влагонасыщения и способности отдавать влагу. Скорость движения

воздуха в каналах от 0,1 до 0,5 м/с. Работоспособность системы вентиляции покрытия

оценивается по интенсивности выхода влажного воздуха после некоторого периода

прогрева кровли в летний период.

5.6. Для устройства системы осушающих каналов рекомендуется

использовать теплоизоляционные плиты OL-K-30-UPO с канавками фирмы «Saint-Gobain Isover

OY» (Финляндия) в качестве основания под кровлю.

6. ТЕПЛОИЗОЛЯЦИЯ

6.1. Для теплоизоляции покрытий используют следующие

теплоизоляционные материалы ISOVER.

6.1.1. Плиты

теплоизоляционные марок OL-K-30, OL-P, OL-YK, OL-KA из стеклянного штапельного волокна на

синтетическом связующем.

Волокно для изготовления плит производится из щелочного

силикатного стекла соответствующего состава. В качестве связующего при

производстве плит применяются композиции, состоящие из водорастворимых

фенолформальдегидных смол,

модифицирующих, обеспыливающих, гидрофобизирующих

добавок.

Плиты марки OL-P выпускаются без покрытий.

Плиты марок OL-K-30 и OL-YK выпускаются кашированными стеклохолстом с одной стороны.

Плиты марки OL-KA применяют в виде комплекта из плит OL-K-30 (верхний слой) и OL-P.

Плиты марки OL-K-30 могут выпускаться с

вентиляционными канавками на нижней стороне. Канавки размером 15×15 мм располагаются

с шагом 100 мм параллельно длине плиты.

Плиты всех марок могут выпускаться со шпунтовыми кромками по

длинной стороне.

6.1.2. Плиты теплоизоляционные

марок Dachoterm G, Dachoterm S, Dachoterm SL

из минеральной ваты на синтетическом связующем.

Минеральная вата с температурой плавления не ниже 1000 °С для изготовления плит производится из сырьевой смеси на

основе горных пород базальтовой группы.

В качестве связующего при производстве плит применяются

композиции, состоящие из водорастворимых фенолформальдегидных смол,

модифицирующих, гидрофобизирующих, обеспыливающих добавок.

6.1.3. Плиты марок KL-E; KL; KL-A и маты KT-11; KT-11-TWIN; KT из стеклянного штапельного волокна

на синтетическом связующем.

Маты представляют собой длинномерные изделия, поставляемые в виде

рулонов.

Для изготовления волокон применяется щелочное силикатное стекло, получаемое из шихты соответствующего состава.

В качестве связующего при производстве плит и матов применяются

композиции, состоящие из водорастворимых фенолформальдегидных смол,

модифицирующих, обеспыливающих, гидрофобизирующих добавок.

Маты KT-11-TWIN являются двухслойными

изделиями и состоят из двух полотен, получаемых при горизонтальной разрезке

матов KT-11 толщиной 100 мм.

Плиты KL-E, KL, KL-A и маты KT применяют для

утепленных покрытий по стальным профилированным настилам с кровлями из стальных

профилированных листов и для теплоизоляции деформационных швов, патрубков,

водоприемных воронок и пропусков труб через покрытия, а также в качестве

доборного утеплителя и устройства заглушек в гофрах профнастилов в местах

примыканий их к выступающим над покрытием элементам (док. 2.11 - 2.15; 3.2 - 3.5).

6.2. Пожарные и гигиенические сертификаты соответствия на

теплоизоляционные материалы ISOVER даны в приложении 1.

Требуемые физико-технические показатели и размеры для всех марок

плит и матов ISOVER представлены в табл. 2,

3, 4, 5, 6, 7.

Устройство теплоизоляции не должно существенно опережать работы по

устройству кровли. Как правило, их последовательность должна обеспечивать

устройство кровельного ковра в ту же смену, что и укладка теплоизоляционных

плит. Если работы временно приостанавливаются, то утеплитель должен быть временно

защищен от увлажнения.

6.4. Теплоизоляционные

плиты при укладке по толщине в два и более слоев следует располагать вразбежку

с плотным прилеганием друг к другу. Нахлестки между слоями должны составлять 1/2 - 1/3 поверхностей плит. Швы

между плитами более 5 мм должны быть заполнены

теплоизоляционным материалом. Плиты точечно приклеивают к основанию и между

собой (при толщине в два и более слоев) горячим битумом строительных марок с

температурой размягчения по методу «Кольцо и шар» 75 - 80 °С. Приклейка

должна быть равномерной и составлять 25 - 35 % площади наклеиваемых плит. При укладке утеплителя по

профнастилам стыки плит выполняют на полках настилов.

6.5. При механическом креплении теплоизоляционные плиты

крепежным элементом закрепляют к основанию вместе со слоем кровельного

материала и с пароизоляцией.

Количество механических креплений (не менее чем одно крепление на 1 м2 плит) для

различных участков покрытия устанавливается расчетом в соответствии с

требованиями СНиП 2.01.07-85

«Нагрузки и воздействия».

Значения максимально допустимых нагрузок на 1 крепежный элемент в зависимости от основания:

|

толщиной |

0,7 мм |

0,71 |

(72,4) |

кН (кгс); |

|

|

толщиной |

0,8 мм |

0,71 |

(72,4) |

кН (кгс); |

|

|

толщиной |

0,9 мм |

0,85 |

(86,7) |

кН (кгс); |

|

|

Бетон |

|

|

0,90 |

(91,8) |

кН (кгс); |

|

Легкий бетон |

плотностью: |

400 кг/м3 |

0,40 |

(40,4) |

кН (кгс); |

|

плотностью: |

450 кг/м3 |

0,50 |

(51,0) |

кН (кгс); |

|

|

плотностью: |

500 кг/м3 |

0,60 |

(61,2) |

кН (кгс); |

Таблица 2 Плиты теплоизоляционные из

стеклянного штапельного волокна на синтетическом связующем марок OL-K-30, OL-YK, OL-P

Разработчик/изготовитель: фирма «Saint-Gobain Isover OY» (Финляндия)

|

Плотность,

кг/м3 |

Размеры

(допускаемые отклонения), мм |

|||

|

Длина |

Ширина |

Толщина |

||

|

OL-K-30 |

148 |

1550 (±2 %) |

1180 (±1,5 %) |

30 (-3

%, +10 %) |

|

OL-YK |

95-105*) |

1500 (±2 %) |

1180 (±1,5 %) |

50 ÷ 120 (-3 %, +10 %) с интервалом 10 |

|

OL-P |

75 - 90*) |

1380 (±2 %) |

1190 (±1,5 %) |

70 ÷ 150 (-3 %, +10 %) с интервалом 20 |

*) в

зависимости от толщины.

Таблица 3

|

Требуемое

значение для марок |

|||

|

OL-K-30 |

OL-YK |

OL-P |

|

|

1 |

2 |

3 |

4 |

|

Прочность на сжатие при 10 %-й деформации, кПа, не менее |

60 |

60 |

35 |

|

Прочность на сжатие при 10 %-й деформации после

сорбционного увлажнения, кПа, не менее |

54 |

54 |

32 |

|

Теплопроводность при

условиях эксплуатации по СНиП II-3-79*, Вт/(м

∙ К): |

|

|

|

|

А(λА) |

0,037 |

0,037 |

0,037 |

|

Б(λБ) |

0,042 |

0,042 |

0,044 |

|

Паропроницаемость, мг/м ∙ ч ∙ Па, не менее |

0,5 |

0,5 |

0,5 |

|

Водопоглощение при

частичном погружении, % по массе, не более |

10 |

10 |

10 |

|

Содержание органических

веществ, % по массе |

9 ÷ 12 |

10 (±0,5) |

8 (±0,5) |

|

Группа горючести |

Г1 |

Г1 |

Г1 |

Таблица 4 Плиты теплоизоляционные из минеральной ваты на синтетическом

связующем марок Dachoterm G, Dachoterm S и Dachoterm SL

Разработчик/изготовитель: фирма «Saint-Gobain Isover Polska Sp. Z.o.o.» (Польша)

|

Плотность,

кг/м3 |

Размеры

(предельные отклонения), мм |

|||

|

Длина |

Ширина |

Толщина |

||

|

Dachoterm G |

180 (±10 %) |

1000 (±10) |

500 (±3) |

40 ÷ 100 (+3, -1) с интервалом 5 |

|

Dachoterm S |

150 (±10 %) |

1000 (±10) |

500 (±3) |

40 ÷ 200 (+3, -1) с интервалом 5 |

|

Dachoterm SL |

110 (±10 %) |

1000 (±10) |

500 (±3) |

50 ÷ 200 (+3, -1) с интервалом 5 |

Таблица 5

|

Требуемое

значение для марок |

|||

|

Dachoterm G |

Dachoterm S |

Dachoterm SL |

|

|

1 |

2 |

3 |

4 |

|

Прочность на сжатие при 10 %-й деформации, кПа, не менее |

60 |

45 |

35 |

|

Прочность на сжатие при 10 %-й деформации после сорбционного увлажнения, кПа, не

менее |

54 |

40 |

31 |

|

Теплопроводность при

условиях эксплуатации по СНиП II-3-79*, Вт/(м ∙ К), не более: |

|

|

|

|

А(λА) |

0,046 |

0,044 |

0,044 |

|

Б(λБ) |

0,049 |

0,047 |

0,047 |

|

Паропроницаемость, мг/м ∙ ч ∙ Па, не менее |

0,31 |

0,32 |

0,33 |

|

Водопоглощение при

частичном погружении, % по массе, не более |

10 |

10 |

10 |

|

Содержание органических

веществ, % по массе, не более |

3,8 |

3,8 |

3,8 |

|

Группа горючести |

НГ |

НГ |

НГ |

Таблица 6 Плиты

марок KL-E, KL, KL-A и маты марок KT; KT-11 и KT-11-TWIN из стеклянного штапельного

волокна на синтетическом связующем

Разработчик/изготовитель: фирма «Saint-Gobain Isover OY» (Финляндия)

|

Плотность,

кг/м3 |

Размеры

(допускаемые отклонения), мм |

|||

|

Длина |

Ширина |

Толщина |

||

|

KL-E |

16 (±10 %) |

1220 (±2 %) |

565 (±1,5 %) |

50 ÷ 100 (-3 %, +5 %) с интервалом 10 |

|

KL |

17 (±10 %) |

910 ÷ 1320 (±2 %) |

565; 610 (±1,5 %) |

42 ÷ 100 (-3 %, +5 %) с интервалом 10 |

|

KL-A |

23 (±10 %) |

910 ÷ 1220 (±2 %) |

565; 610 (±1,5 %) |

50 ÷ 100 (-3 %, +5 %) с интервалом 10 |

|

KT-11 |

11 (±10 %) |

7000 ÷ 14000 (±2 %) |

1220 (±1,5 %) |

50; 75; 100 (-3 %, +5 %) |

|

KT-11-TWIN |

11 (±10 %) |

7000 (±2 %) |

1220 (±1,5 %) |

2×50 |

|

KT |

16 (±10 %) |

4200 ÷ 11100 (±2 %) |

575 ÷

1170 (±1,5 %) |

50 ÷ 150 (-3 %, +5 %) с интервалом 10 |

Таблица 7

|

Требуемое значение для марок |

||||||

|

KL-E |

KL |

KL-A |

KT-11 маты |

KT-11-TWIN маты |

KT

маты |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Теплопроводность при

условиях эксплуатации по СНиП II-3-79*, Вт/(м ∙ К): |

|

|

|

|

|

|

|

А(λА) |

0,046 |

0,046 |

0,042 |

0,048 |

0,048 |

0,044 |

|

Б(λБ) |

0,051 |

0,051 |

0,048 |

0,053 |

0,053 |

0,050 |

|

Паропроницаемость, мг/м ∙ ч ∙ Па, не менее |

0,55 |

0,55 |

0,55 |

0,55 |

0,55 |

0,55 |

|

Водопоглощение при

частичном погружении, % по массе, не более |

15 |

15 |

15 |

15 |

15 |

15 |

|

Содержание органических

веществ, % по массе, не более |

6,0 (±10 %) |

6,0 (±10 %) |

6,0 (±10 %) |

4,5 (±10 %) |

4,5 (±10 %) |

4,5 (±10 %) |

|

Возвратимость после снятия

сжимающей нагрузки, %, не менее |

98 |

98 |

98 |

98 |

98 |

98 |

|

Группа горючести |

НГ |

НГ |

НГ |

НГ |

НГ |

НГ |

6.6. Необходимая толщина слоя теплоизоляции (см. табл. 8) из минераловатных плит ISOVER для покрытий трех типов зданий (раздел

2 альбома) с сухим и нормальным режимами

помещений рассчитаны в соответствии с требованиями СНиП II-3-79* «Строительная теплотехника»

и СНиП 23-01-99

«Строительная климатология». Значения сопротивления теплопередаче определены

для tв = 18 °С. Для жилых зданий в

районах с температурой наиболее холодной пятидневки (обеспеченностью 0,92) минус 31 °С и ниже - расчетная температура составляет 20 °С. Для г. Москвы

градусо-сутки отопительного периода приняты по МГСН-2.01-99

«Энергосбережение в зданиях».

Примеры расчета оптимальной толщины утеплителя даны в приложении 3.

В вентилируемой конструкции покрытия величину сопротивления

теплопередаче ограждения определяют путем вычитания 0,1 м2 ∙ °С/Вт из значения

термического сопротивления слоя утеплителя с канавками, т. к. при

вентилировании канавок наружным воздухом последний, проходя через ограждение,

отнимает от него тепло, увеличивая теплоотдачу ограждения. Это приводит к

незначительному ухудшению теплозащитных свойств покрытия и повышению его коэффициента

теплопередачи.

Таблица 8

|

Город РФ |

Условия эксплуатации |

Градусо-сутки |

Тип помещения |

R0ω, м2

∙ °С/Вт |

Толщина утеплителя ISOVER, мм |

||

|

λА

= 0,044 Вт/(м ∙ °С); λБ

= 0,047 Вт/(м ∙ С) |

λА

= 0,037 Вт/(м ∙

°С); λБ = 0,042 Вт/(м ∙ °С) |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

Архангельск |

Б |

6173 |

1 |

5,26 |

250 |

230 |

|

|

|

|

5667 |

2 |

3,87 |

180 |

170 |

|

|

|

|

|

3 |

2,92 |

140 |

130 |

|

2 |

Астрахань |

А |

3206 |

1 |

3,80 |

170 |

140 |

|

|

|

|

|

2 |

2,88 |

130 |

110 |

|

|

|

|

|

3 |

2,30 |

100 |

90 |

|

3 |

Анадырь |

Б |

9486 |

1 |

6,94 |

330 |

290 |

|

|

|

|

8864 |

2 |

5,15 |

240 |

220 |

|

|

|

|

|

3 |

3,72 |

180 |

160 |

|

4 |

Барнаул |

А |

6122 |

1 |

5,26 |

230 |

200 |

|

|

|

|

5680 |

2 |

3,87 |

170 |

150 |

|

|

|

|

|

3 |

2,92 |

130 |

110 |

|

5 |

Белгород |

А |

3801 |

1 |

4,10 |

180 |

150 |

|

|

|

|

|

2 |

3,12 |

140 |

120 |

|

|

|

|

|

3 |

2,45 |

110 |

90 |

|

6 |

Благовещенск |

Б |

6671 |

1 |

5,34 |

250 |

230 |

|

|

|

|

6235 |

2 |

4,09 |

190 |

170 |

|

|

|

|

|

3 |

3,06 |

145 |

130 |

|

7 |

Брянск |

Б |

4162 |

1 |

4,28 |

200 |

180 |

|

|

|

|

|

2 |

3,27 |

150 |

140 |

|

|

|

|

|

3 |

2,54 |

120 |

110 |

|

8 |

Братск |

А |

7121 |

1 |

5,76 |

255 |

220 |

|

|

|

|

6623 |

2 |

4,25 |

190 |

160 |

|

|

|

|

|

3 |

3,16 |

140 |

120 |

|

9 |

Волгоград |

А |

3596 |

1 |

4,00 |

180 |

150 |

|

|

|

|

|

2 |

3,04 |

135 |

120 |

|

|

|

|

|

3 |

2,40 |

110 |

90 |

|

10 |

Вологда |

Б |

5567 |

1 |

4,98 |

240 |

210 |

|

|

|

|

5105 |

2 |

3,64 |

170 |

160 |

|

|

|

|

|

3 |

2,78 |

130 |

120 |

|

11 |

Воронеж |

А |

4234 |

1 |

4,32 |

190 |

160 |

|

|

|

|

|

2 |

3,29 |

145 |

120 |

|

|

|

|

|

3 |

2,56 |

110 |

100 |

|

12 |

Владимир |

Б |

4580 |

1 |

4,49 |

210 |

190 |

|

|

|

|

|

2 |

3,43 |

160 |

150 |

|

|

|

|

|

3 |

2,65 |

125 |

110 |

|

13 |

Владивосток |

Б |

4292 |

1 |

4,35 |

205 |

190 |

|

|

|

|

|

2 |

3,32 |

160 |

140 |

|

|

|

|

|

3 |

2,57 |

120 |

110 |

|

14 |

Владикавказ |

А |

3062 |

1 |

3,73 |

165 |

140 |

|

|

|

|

|

2 |

2,83 |

125 |

110 |

|

|

|

|

|

3 |

2,27 |

100 |

90 |

|

15 |

Грозный |

А |

2736 |

1 |

3,57 |

160 |

130 |

|

|

|

|

|

2 |

2,69 |

120 |

100 |

|

|

|

|

|

3 |

2,18 |

100 |

90 |

|

16 |

Екатеринбург |

А |

5980 |

1 |

5,19 |

230 |

200 |

|

|

|

|

5520 |

2 |

3,81 |

170 |

140 |

|

|

|

|

|

3 |

2,88 |

130 |

110 |

|

17 |

Иваново |

Б |

5234 |

1 |

4,82 |

230 |

200 |

|

|

|

|

4796 |

2 |

3,52 |

170 |

150 |

|

|

|

|

|

3 |

2,70 |

130 |

120 |

|

18 |

Игарка |

Б |

9662 |

1 |

7,03 |

330 |

300 |

|

|

|

|

9092 |

2 |

5,24 |

250 |

220 |

|

|

|

|

|

3 |

3,77 |

180 |

160 |

|

19 |

Иркутск |

А |

6840 |

1 |

5,62 |

250 |

210 |

|

|

|

|

5880 |

2 |

3,95 |

175 |

150 |

|

|

|

|

|

3 |

2,95 |

130 |

110 |

|

20 |

Ижевск |

Б |

5683 |

1 |

5,04 |

240 |

210 |

|

|

|

|

5239 |

2 |

3,70 |

175 |

160 |

|

|

|

|

|

3 |

2,81 |

130 |

120 |

|

21 |

Йошкар-Ола |

Б |

5522 |

1 |

4,96 |

235 |

210 |

|

|

|

|

5082 |

2 |

3,63 |

170 |

150 |

|

|

|

|

|

3 |

2,77 |

130 |

120 |

|

22 |

Казань |

Б |

5418 |

1 |

4,91 |

230 |

210 |

|

|

|

|

4988 |

2 |

3,60 |

170 |

150 |

|

|

|

|

|

3 |

2,75 |

130 |

120 |

|

23 |

Калининград |

Б |

3262 |

1 |

3,83 |

180 |

160 |

|

|

|

|

|

2 |

2,91 |

140 |

120 |

|

|

|

|

|

3 |

2,32 |

110 |

100 |

|

24 |

Калуга |

Б |

4389 |

1 |

4,40 |

210 |

190 |

|

|

|

|

|

2 |

3,36 |

160 |

140 |

|

|

|

|

|

3 |

2,60 |

120 |

110 |

|

25 |

Кемерово |

А |

6537 |

1 |

5,47 |

240 |

210 |

|

|

|

|

6075 |

2 |

4,03 |

180 |

150 |

|

|

|

|

|

3 |

3,02 |

135 |

110 |

|

26 |

Вятка |

Б |

5867 |

1 |

5,13 |

240 |

220 |

|

|

|

|

5405 |

2 |

3,76 |

180 |

160 |

|

|

|

|

|

3 |

2,85 |

135 |

120 |

|

27 |

Кострома |

Б |

5306 |

1 |

4,85 |

230 |

210 |

|

|

|

|

4862 |

2 |

3,55 |

170 |

150 |

|

|

|

|

|

3 |

2,72 |

130 |

120 |

|

28 |

Краснодар |

А |

2384 |

1 |

3,39 |

150 |

130 |

|

|

|

|

|

2 |

2,55 |

110 |

100 |

|

|

|

|

|

3 |

2,10 |

90 |

80 |

|

29 |

Красноярск |

А |

6341 |

1 |

5,37 |

240 |

200 |

|

|

|

|

5873 |

2 |

3,95 |

175 |

150 |

|

|

|

|

|

3 |

2,97 |

130 |

110 |

|

30 |

Курган |

А |

5983 |

1 |

5,19 |

230 |

200 |

|

|

|

|

5551 |

2 |

3,82 |

170 |

140 |

|

|

|

|

|

3 |

2,89 |

130 |

110 |

|

31 |

Курск |

Б |

4039 |

1 |

4,22 |

200 |

180 |

|

|

|

|

|

2 |

3,22 |

150 |

140 |

|

|

|

|

|

3 |

2,01 |

95 |

90 |

|

32 |

Кызыл |

А |

7875 |

1 |

6,14 |

270 |

230 |

|

|

|

|

7425 |

2 |

4,57 |

200 |

170 |

|

|

|

|

|

3 |

3,36 |

150 |

130 |

|

33 |

Липецк |

А |

4323 |

1 |

4,36 |

190 |

160 |

|

|

|

|

|

2 |

3,33 |

150 |

130 |

|

|

|

|

|

3 |

2,58 |

115 |

100 |

|

34 |

Магадан |

Б |

7229 |

1 |

5,82 |

270 |

250 |

|

|

|

|

|

2 |

4,49 |

210 |

190 |

|

|

|

|

|

3 |

3,31 |

160 |

140 |

|

35 |

Махачкала |

А |

2264 |

1 |

3,33 |

150 |

130 |

|

|

|

|

|

2 |

2,51 |

110 |

100 |

|

|

|

|

|

3 |

2,07 |

90 |

80 |

|

36 |

Москва |

Б |

5027 |

1 |

4,71 |

220 |

200 |

|

|

|

|

4600 |

2 |

3,44 |

160 |

150 |

|

|

|

|

|

3 |

2,65 |

125 |

110 |

|

37 |

Мурманск |

Б |

5830 |

1 |

5,12 |

240 |

220 |

|

|

|

|

|

2 |

3,93 |

190 |

170 |

|

|

|

|

|

3 |

2,96 |

140 |

130 |

|

38 |

Нальчик |

А |

2923 |

1 |

3,66 |

160 |

140 |

|

|

|

|

|

2 |

2,77 |

120 |

110 |

|

|

|

|

|

3 |

2,23 |

100 |

90 |

|

39 |

Нижний Новгород |

Б |

5182 |

1 |

4,79 |

230 |

200 |

|

|

|

|

4752 |

2 |

3,50 |

170 |

150 |

|

|

|

|

|

3 |

2,69 |

130 |

110 |

|

40 |

Новгород |

Б |

4669 |

1 |

4,54 |

210 |

190 |

|

|

|

|

|

2 |

3,47 |

160 |

150 |

|

|

|

|

|

3 |

2,67 |

130 |

110 |

|

41 |

Новосибирск |

А |

6601 |

1 |

5,50 |

240 |

210 |

|

|

|

|

6141 |

2 |

4,06 |

180 |

150 |

|

|

|

|

|

3 |

3,04 |

135 |

120 |

|

42 |

Омск |

А |

6276 |

1 |

5,34 |

235 |

200 |

|

|

|

|

5834 |

2 |

3,93 |

170 |

150 |

|

|

|

|

|

3 |

2,96 |

130 |

110 |

|

43 |

Оренбург |

А |

5313 |

1 |

4,86 |

215 |

180 |

|

|

|

|

4909 |

2 |

3,56 |

160 |

130 |

|

|

|

|

|

3 |

2,73 |

120 |

100 |

|

44 |

Орел |

Б |

4244 |

1 |

4,32 |

200 |

180 |

|

|

|

|

|

2 |

3,30 |

160 |

140 |

|

|

|

|

|

3 |

2,56 |

120 |

110 |

|

45 |

Пенза |

А |

4658 |

1 |

4,53 |

200 |

170 |

|

|

|

|

|

2 |

3,46 |

150 |

130 |

|

|

|

|

|

3 |

2,65 |

120 |

100 |

|

46 |

Пермь |

Б |

5931 |

1 |

5,17 |

240 |

220 |

|

|

|

|

5473 |

2 |

3,79 |

180 |

160 |

|

|

|

|

|

3 |

2,87 |

140 |

120 |

|

47 |

Петропавловск-Камчатский |

Б |

4248 |

1 |

4,34 |

200 |

180 |

|

|

|

|

|

2 |

3,30 |

160 |

140 |

|

|

|

|

|

3 |

2,56 |

120 |

110 |

|

48 |

Петрозаводск |

Б |

5064 |

1 |

4,73 |

225 |

200 |

|

|

|

|

|

2 |

3,63 |

170 |

150 |

|

|

|

|

|

3 |

2,77 |

130 |

120 |

|

49 |

Псков |

Б |

4155 |

1 |

4,28 |

200 |

180 |

|

|

|

|

|

2 |

3,26 |

155 |

140 |

|

|

|

|

|

3 |

2,54 |

120 |

110 |

|

50 |

Ростов-на-Дону |

А |

3181 |

1 |

3,79 |

170 |

140 |

|

|

|

|

|

2 |

2,87 |

130 |

110 |

|

|

|

|

|

3 |

2,30 |

100 |

90 |

|

51 |

Рязань |

Б |

4472 |

1 |

4,44 |

210 |

190 |

|

|

|

|

|

2 |

3,39 |

160 |

140 |

|

|

|

|

|

3 |

2,62 |

120 |

110 |

|

52 |

Самара |

Б |

4710 |

1 |

4,56 |

215 |

190 |

|

|

|

|

|

2 |

3,48 |

170 |

150 |

|

|

|

|

|

3 |

2,68 |

130 |

110 |

|

53 |

Санкт-Петербург |

Б |

4356 |

1 |

4,38 |

210 |

190 |

|

|

|

|

|

2 |

3,34 |

160 |

140 |

|

|

|

|

|

3 |

2,59 |

120 |

110 |

|

54 |

Саранск |

А |

4703 |

1 |

4,55 |

200 |

170 |

|

|

|

|

|

2 |

3,48 |

155 |

130 |

|

|

|

|

|

3 |

2,68 |

120 |

100 |

|

55 |

Саратов |

А |

4371 |

1 |

4,39 |

195 |

170 |

|

|

|

|

|

2 |

3,35 |

150 |

130 |

|

|

|

|

|

3 |

2,59 |

115 |

100 |

|

56 |

Салехард |

Б |

9169 |

1 |

6,79 |

320 |

290 |

|

|

|

|

8585 |

2 |

5,03 |

240 |

210 |

|

|

|

|

|

3 |

3,65 |

170 |

160 |

|

57 |

Смоленск |

Б |

4386 |

1 |

4,39 |

210 |

190 |

|

|

|

|

|

2 |

3,35 |

160 |

140 |

|

|

|

|

|

3 |

2,60 |

120 |

110 |

|

58 |

Ставрополь |

А |

2873 |

1 |

3,64 |

160 |

140 |

|

|

|

|

|

2 |

2,75 |

120 |

100 |

|

|

|

|

|

3 |

2,22 |

100 |

90 |

|

59 |

Сыктывкар |

Б |

6321 |

1 |

5,36 |

250 |

230 |

|

|

|

|

5831 |

2 |

3,93 |

190 |

170 |

|

|

|

|

|

3 |

2,96 |

140 |

130 |

|

60 |

Тамбов |

А |

4362 |

1 |

4,38 |

190 |

170 |

|

|

|

|

|

2 |

3,35 |

150 |

130 |

|

|

|

|

|

3 |

2,59 |

115 |

100 |

|

61 |

Тверь |

Б |

4578 |

1 |

4,49 |

210 |

190 |

|

|

|

|

|

2 |

3,43 |

160 |

150 |

|

|

|

|

|

3 |

2,65 |

125 |

110 |

|

62 |

Томск |

Б |

6702 |

1 |

5,55 |

260 |

240 |

|

|

|

|

6230 |

2 |

4,09 |

190 |

170 |

|

|

|

|

|

3 |

3,06 |

145 |

130 |

|

63 |

Тула |

Б |

4347 |

1 |

4,37 |

210 |

190 |

|

|

|

|

|

2 |

3,34 |

160 |

140 |

|

|

|

|

|

3 |

2,59 |

120 |

110 |

|

64 |

Тюмень |

А |

6120 |

1 |

5,26 |

230 |

200 |

|

|

|

|

5670 |

2 |

3,87 |

170 |

150 |

|

|

|

|

|

3 |

2,92 |

130 |

110 |

|

65 |

Улан-Удэ |

А |

7205 |

1 |

5,80 |

260 |

220 |

|

|

|

|

6731 |

2 |

4,29 |

190 |

160 |

|

|

|

|

|

3 |

3,18 |

140 |

120 |

|

66 |

Ульяновск |

А |

5385 |

1 |

4,89 |

220 |

180 |

|

|

|

|

4961 |

2 |

3,58 |

160 |

140 |

|

|

|

|

|

3 |

2,74 |

120 |

100 |

|

67 |

Уфа |

А |

5517 |

1 |

4,96 |

220 |

190 |

|

|

|

|

5091 |

2 |

3,64 |

160 |

150 |

|

|

|

|

|

3 |

2,77 |

120 |

110 |

|

68 |

Хабаровск |

Б |

6182 |

1 |

5,29 |

250 |

220 |

|

|

|

|

5760 |

2 |

3,90 |

180 |

170 |

|

|

|

|

|

3 |

2,95 |

140 |

130 |

|

69 |

Чебоксары |

Б |

5403 |

1 |

4,90 |

230 |

200 |

|

|

|

|

4969 |

2 |

3,59 |

170 |

150 |

|

|

|

|

|

3 |

2,74 |

130 |

120 |

|

70 |

Челябинск |

А |

5770 |

1 |

5,09 |

225 |

190 |

|

|

|

|

5341 |

2 |

3,74 |

170 |

140 |

|

|

|

|

|

3 |

2,84 |

130 |

110 |

|

71 |

Чита |

А |

7599 |

1 |

6,00 |

270 |

230 |

|

|

|

|

7115 |

2 |

4,45 |

200 |

170 |

|

|

|

|

|

3 |

3,28 |

150 |

120 |

|

72 |

Элиста |

А |

3322 |

1 |

3,86 |

170 |

150 |

|

|

|

|

|

2 |

2,93 |

130 |

110 |

|

|

|

|

|

3 |

2,33 |

100 |

90 |

|

73 |

Южно-Сахалинск |

Б |

5129 |

1 |

4,77 |

225 |

200 |

|

|

|

|

|

2 |

3,65 |

170 |

160 |

|

|

|

|

|

3 |

2,78 |

130 |

120 |

|

74 |

Якутск |

А |

10394 |

1 |

7,40 |

330 |

280 |

|

|

|

|

9882 |

2 |

5,55 |

250 |

210 |

|

|

|

|

|

3 |

3,97 |

180 |

150 |

|

75 |

Ярославль |

Б |

5304 |

1 |

4,85 |

230 |

210 |

|

|

|

|

4862 |

2 |

3,55 |

170 |

150 |

|

|

|

|

|

3 |

2,72 |

130 |

120 |

7. ОСНОВАНИЕ ПОД КРОВЛЮ

7.1. Основанием под водоизоляционный ковер могут служить ровные поверхности:

- теплоизоляционных плит с пределом прочности на сжатие при 10 % деформации не менее 0,06 МПа.

При этом в кровлях с наклейкой водоизоляционного ковра из

наплавляемых битумно-полимерных рулонных

материалов, выполняемых методом подплавления покровного слоя, поверхность

теплоизоляционных плит должна иметь защитный слой из приформованного стеклохолста;

- выравнивающих монолитных стяжек из цементно-песчаного раствора с

прочностью на сжатие не менее 5 МПа;

- сборных (сухих) стяжек из асбестоцементных плоских прессованных листов толщиной 10 мм.

Под монолитную цементно-песчаную стяжку при бетонном несущем

основании рекомендуется применять теплоизоляционные плиты с пределом прочности

на сжатие при 10 % деформации не

менее 0,035

МПа, а по стальным профнастилам - не менее 0,045 МПа;

- водоизоляционного ковра существующих кровель из рулонных или

мастичных материалов (при производстве ремонтных работ).

7.2. На участках примыканий кровли к парапетам, деформационным

швам и другим конструктивным элементам основанием под кровлю должны служить

ровные поверхности конструкций и наклонные бортики высотой не менее 100 мм (под углом 45°) из

теплоизоляционных материалов, применяемых для утепления покрытий, либо из

цементно-песчаного раствора или легкого бетона.

Бортики из теплоизоляционных материалов должны быть приклеены к

основанию под кровлю.

7.3. Выравнивающая цементно-песчаная стяжка должна выполняться

из жесткого (с осадкой конуса до 30 мм)

раствора марок 50 - 100. Стяжку по плитам утеплителя следует выполнять толщиной не

менее 30 мм, а затирку по железобетонному

основанию - 10 - 15 мм.

Укладку выравнивающей стяжки из цементно-песчаного раствора

производят полосами шириной не более 3 м, ограниченными рейками, которые служат маяками.

7.4. В цементно-песчаной стяжке должны быть предусмотрены

температурно-усадочные швы шириной 5 -

10 мм, разделяющие стяжку на участки не более 6×6 м, а при длине

несущих плит 6 м - 3×3 м. Швы

располагают над торцевыми швами несущих плит.

7.5. Температурно-усадочные

швы в монолитных выравнивающих стяжках рекомендуется выполнять путем прорезки

механической пилой. Допускается образовывать их путем установки реек при

укладке цементно-песчаного раствора, которые удаляют после твердения материала

стяжки, а швы заполняют мастикой с последующей односторонней наклейкой на шов

полосок рулонного материала шириной 150 - 200 мм. Так же проклеивают стыки, образуемые листами сборной

стяжки.

7.6. Для обеспечения необходимой адгезии рулонных кровельных

материалов все поверхности основания из цементно-песчаного раствора или сборных

стяжек, а также поверхность стеклохолста (при кашировальных теплоизоляционных плитах) и ремонтируемого (старого)

водоизоляционного ковра должны быть огрунтованы

грунтовочными холодными составами (праймерами), приготовленными из битума и

керосина, взятых в соотношении 1:2 или 1:3 (по весу), или из клеящих мастик (типа бутилкаучуковой и

т.п.), разбавленных растворителем или бензином в соотношении 1:2. Грунтовку наносят на

выровненную сухую и обеспыленную поверхность при помощи окрасочного распылителя

или вручную кистью. Грунтовка должна иметь прочное сцепление с основанием. На

приложенном к ней после высыхания тампоне не должно оставаться следов

цементного вяжущего или пыли.

7.7. Плоские асбестоцементные

прессованные листы, используемые в качестве сборной стяжки, во избежание

коробления, должны быть огрунтованы с обеих

сторон.

Грунтовка наносится на поверхность листов с помощью малярного

валика или кисти над поддонами, имеющими в плане прямоугольную форму размером 2,0×0,5 м. Асбестоцементный лист с влажностью не более 12 % по массе берут из стопы, ставят вертикально на поддон на

длинное ребро и удерживают его в таком положении. Грунтовку наносят

одновременно с двух сторон.

Сушат листы под навесом в вертикальном или наклонном положении.

Расстояние между листами должно быть не менее 50 мм. Время сушки летом в жаркую погоду 1 - 2 ч, а осенью и зимой -

до 1 сут. Грунтовка не должна липнуть при

прикосновении рукой.

7.8. При устройстве кровель по основанию из теплоизоляционных

плит или по сборной стяжке работы по укладке теплоизоляции или сборной стяжки

должны выполняться согласно требованиям п. 6.3.

7.9. Перед устройством гидроизоляционных слоев основание

должно быть сухим, обеспыленным, на нем не допускаются уступы, борозды и другие

неровности.

8. КРОВЛЯ

8.1. В покрытиях с теплоизоляционными материалами ISOVER могут быть выполнены кровли:

- из рулонных битумных и

битумно-полимерных материалов, наклеиваемых на горячих битумных и

битумно-полимерных мастиках непосредственно по утеплителю без защитного слоя из

стеклохолста;

- из наплавляемых битумно-полимерных рулонных материалов по плитам

утеплителя кашированным стеклохолстом и по стяжке из цементно-песчаного раствора или

сборной стяжке;

- из эластомерных

вулканизованных пленочных рулонных материалов со сплошной приклейкой на

полимерных мастиках по сборным и монолитным стяжкам;

- из эластомерных вулканизованных пленочных и битумно-полимерных

рулонных материалов с механическим закреплением однослойного или двухслойного

водоизоляционного ковра к несущему основанию;

- из стальных профилированных листов

при несущем основании из стальных профилированных настилов.

Во всех случаях покрытия проверяют на несущую способность, а

кровли - на ветровой отсос.

8.2. Материалы, рекомендуемые для устройства кровель.

8.2.1. Для устройства

рулонного водоизоляционного ковра

рекомендуется применять битумные и битумно-полимерные материалы на стеклянной, синтетической, картонной,

асбестовой либо комбинированной основе или эластомерные вулканизованные пленочные материалы, а также мастичные

материалы. Аналогичные материалы рекомендуется применять для устройства

пароизоляции (приложение 2, табл.

1, 2, 3, 4, 5, 6).

8.2.2. Для наклейки рулонных

материалов рекомендуется использовать битумно-полимерные и полимерные мастики,

отвечающие требованиям действующих ГОСТ и ТУ или документа, подтверждающего

пригодность применения их в строительстве

8.2.3. Для защиты мест

примыканий водоизоляционного ковра к выступающим конструкциям здания,

герметизации швов при нахлестке смежных полотнищ эластомерного пленочного

материала и металлического профлиста следует

применять герметизирующие составы. Рекомендуемые герметики представлены в

приложении 2, табл. 4.

8.3. Устройство водоизоляционного ковра.

8.3.1. Перед устройством

водоизоляционного ковра должны быть закончены все виды подготовительных работ

(подготовка механизмов, оборудования, приспособлений, инструментов и др.),

осуществлена приемка основания под кровлю и составлены акты на скрытые работы,

включая замоноличивание швов между сборными железобетонными плитами, установку

и закрепление к несущим плитам или к металлическому профнастилу водосточных воронок, компенсаторов деформационных

швов, патрубков (или стаканов) для пропуска инженерного оборудования, анкерных

болтов, заполнение пустот ребер профнастилов негорючим материалом в местах

примыкания их к стенам, деформационным швам, водосточным воронкам, а также с

каждой стороны конька и ендовы на длину 250

мм.

8.3.2. В случае ремонтных

работ без замены рулонного ковра с поверхности существующей кровли должны быть

удалены свободный гравий и другие частицы, выполнена очистка от пыли, грязи,

ржавчины и т.п. Пузыри, трещины, швы на поверхности существующей рулонной или

мастичной кровли должны быть отремонтированы; после надрезки пузырей и их

просушки всю поверхность существующей кровли обрабатывают праймером, а затем,

после высыхания последнего, выполняют ремонтные водоизоляционные слои.

8.3.3. В местах примыкания

кровли к парапетам высотой до 450 мм слои

дополнительного водоизоляционного ковра должны быть заведены на верхнюю грань

парапета с обделкой мест примыкания оцинкованной кровельной сталью и

закреплением ее при помощи костылей.

При высоте парапета до 200 мм переходной наклонный бортик рекомендуется выполнять из

бетона до верха парапета.

8.3.4. При устройстве кровли

в покрытиях с высоким (более 450 мм) парапетом

защитный фартук должен быть закреплен пристрелкой дюбелями, а верхняя часть

парапета отделана кровельной сталью, закрепленной костылями, или покрыта

парапетными плитами с герметизацией швов между ними.

8.3.5. Конек кровли при

уклонах 3,0 %

и более должен быть усилен на ширину 150 - 250 мм с каждой стороны, а ендова - на ширину 500 - 750 мм (от линии

перегиба) одним слоем дополнительного водоизоляционного ковра, выполненным из

рулонного материала, приклеенного к основанию по продольным кромкам.

8.3.6. В пределах рабочих

захваток работы должны начинаться с пониженных участков: карнизных свесов и

участков расположения водосточных воронок (ендов). В процессе производства

кровельных работ все необходимые материалы должны подаваться в направлении навстречу производственному потоку.

8.3.7. Рулонные кровельные

материалы перед употреблением для устранения волн и складок должны быть

выдержаны в раскатанном состоянии. При производстве кровельных работ в условиях

отрицательных температур битумные и битумно-полимерные рулонные материалы необходимо предварительно отогревать

не менее 20 ч до температуры +15 °С. Перекрестная наклейка полотнищ рулонов не допускается.

Склеивание полотнищ рулонного материала между собой должно быть сплошным (без

пропусков).

8.3.8. В процессе

производства кровельных работ особое внимание должно быть уделено обеспечению

требуемой величины нахлестки полотнищ 85 + 15 мм, надежности устройства водоизоляционного ковра у

внутреннего и наружного водоотвода, в местах примыкания к стенам, парапетам и

другим конструктивным элементам, а также в местах пропуска через кровлю

технологических трубопроводов, вентиляционных шахт и т.п.

8.3.9. В целях компенсации

деформаций несущих конструкций покрытия и предотвращения возможности появления

трещин и вздутий в водоизоляционном ковре, наклеенном на мастиках,

рекомендуется осуществлять точечную или полосовую наклейку полотнищ нижнего

слоя водоизоляционного ковра из рулонного материала с оставлением непроклеенных

полос шириной 100 мм либо выполнять

механическое закрепление его к основанию путем пристрелки дюбелями, или нижний

слой ковра устраивать из перфорированного рулонного материала. В кровлях из

наплавляемых рулонных материалов нижний слой выполняют из перфорированного

рулонного материала.

Точечная полосовая наклейка должна быть равномерной и составлять 25 - 35 % площади

наклеиваемых полотнищ; при этом их раскатку следует предусматривать вдоль

ската.

8.3.10. У мест примыкания к выступающим над кровлей конструкциям

(стенам, парапетам и т.п.) слои дополнительного водоизоляционного ковра следует

наклеивать полотнищами 2 - 2,5 м; при этом на вертикальных поверхностях наклейку производить

снизу вверх. Слои рулонного материала дополнительного водоизоляционного ковра у

мест примыкания к стенам, парапетам и т.п. должны наклеиваться полосами до

сопряжения с основным водоизоляционным ковром

в целях обеспечения возможности выхода воздуха из-под кровельного ковра на

непроклеенных участках. На участках нахлестки дополнительного водоизоляционного

ковра с основным дополнительные слои должны быть наклеены сплошь на ширину 250 мм при двухслойном и на ширину 350 мм при трехслойном водоизоляционном ковре.

а) Устройство водоизоляционного ковра из битумных и

битумно-полимерных рулонных

материалов, наклеиваемых на мастиках.

8.3.11. Рулонные материалы перед

наклейкой необходимо разместить по месту укладки; раскладка полотнищ должна

обеспечивать соблюдение требуемых величин их нахлестки при наклейке.

Мастика должна наноситься равномерным, сплошным (без пропусков) или полосовым слоем.

В целях снижения трудоемкости кровельных работ по монолитным или

сборным стяжкам предпочтение должно отдаваться холодным клеящим мастикам

(приложение 2, табл. 5).

8.3.12. В местах примыкания к

выступающим над кровлей поверхностям (парапетам, трубопроводам и т.п.) основной

водоизоляционный ковер должен быть поднят до

верха наклонного бортика (на высоту 100 мм).

Приклейку слоев дополнительного водоизоляционного ковра следует выполнять после

устройства верхнего слоя основного водоизоляционного ковра.

8.3.13. При наклейке полотнищ

основного водоизоляционного ковра вдоль ската верхняя часть полотнища нижнего

слоя должна перекрывать противоположный скат не менее чем на 1000 мм.

При наклейке полотнищ поперек ската верхняя часть полотнища

каждого слоя водоизоляционного ковра, укладываемого на коньке, должна

перекрывать противоположный скат на 250 мм.

8.3.14. Температура горячих битумных мастик при нанесении должна

составлять 160 °С с пределом отклонения +20 °С. При этом она должна

контролироваться не реже четырех раз в смену и заноситься в журнал производства

работ. Холодная мастика при нанесении в зимнее время должна иметь температуру

не менее 70 °С.

8.3.15. При наклейке

основного и дополнительного водоизоляционных

ковров горячая мастика должна наноситься слоем толщиной соответственно 2 и 1,5 мм, а холодная битуминозная толщиной 1 - 0,8 мм с допускаемым отклонением ±10 %.

б) Устройство водоизоляционного ковра из битумных и битумно-полимерных наплавляемых рулонных материалов.

8.3.16. Устройство

водоизоляционного ковра может осуществляться путем сплошной, полосовой или

точечной наклейки нижнего слоя или путем свободной укладки его с механическим

креплением к основанию.

8.3.17. Рулонные наплавляемые

материалы наклеивают методом подплавления битумно-полимерного слоя или на

мастиках (приложение 2, табл. 1, 2).

Метод наклейки на мастиках рекомендуется использовать

преимущественно в тех случаях, когда недопустимо применение метода расплавления

битумно-полимерного слоя (объекты газораспределения, размещения на покрытии

газопроводов, здания со взрывоопасным производством и т.п.).

8.3.18. Технологические приемы наклейки наплавляемого рулонного

материала методом подплавления выполняют в следующей последовательности:

на подготовленное основание раскладывают 2

- 3 рулона, примеряют один рулон по отношению к

другому и обеспечивают необходимую нахлестку. Приклеивают концы всех рулонов с

одной стороны и полотнища рулонного материала обратно скатывают в рулоны (при

значительном охлаждении полотнищ в зимний период эти операции производят при

легком подогреве ручной горелкой наружной поверхности рулона).

Разогревая покровный (подплавляемый) слой наплавляемого рулонного материала с одновременным

нагревом основания или поверхности ранее наклеенного водоизоляционного слоя,

рулон раскатывают, плотно прижимают к основанию и дополнительно прокатывают

катком.

8.3.19. Наклейку полотнищ из

наплавляемых рулонных материалов на вертикальные поверхности производят снизу

вверх при помощи ручной горелки.

8.3.20. Технологические

приемы устройства водоизоляционного ковра методом свободной укладки нижнего

слоя с механическим закреплением выполняют в следующей последовательности:

- на подготовленное под кровлю

основание раскатывают рулоны, примеряют один рулон по отношению к другому и

обеспечивают нахлестку (продольную и поперечную);

- полотнища рулонного материала (кроме

полотнища, раскатанного вдоль линии водораздела) обратно скатывают в рулоны

(при значительном охлаждении полотнищ зимой эти операции производят при легком

подогреве ручной горелкой поверхности рулона);

- полотнище рулонного материала вдоль линии водораздела закрепляют к

основанию стальными дюбелями с шайбами, затем, разогревая покровный

(приклеивающий) слой наплавляемого рулонного материала в местах нахлестки,

рулон раскатывают, плотно прижимая к ранее уложенному полотнищу. После этого

свободную кромку раскатанного рулона закрепляют дюбельными

гвоздями с шайбами к основанию.

Верхний (второй) слой наплавляемого рулонного материала

приклеивают сплошь, а полотнища раскатывают так, чтобы они перекрывали швы

нижележащего слоя. При этом для нижнего слоя водоизоляционного ковра возможно

применение перфорированного рулонного материала.

8.3.21. У мест примыкания к стенам, парапетам и т.п. наклейку

нижнего полотнища дополнительного водоизоляционного ковра производят только в

местах сопряжения с основным водоизоляционным ковром.

в) Устройство

водоизоляционного ковра из эластомерных

рулонных материалов.

8.3.22. Водоизоляционный ковер из эластомерных рулонных материалов (приложение 2,

табл. 3) может быть выполнен:

методом наклейки;

- методом свободной укладки с механическим креплением.

8.3.23. Устройство

водоизоляционного ковра методом наклейки выполняют в следующей

последовательности:

- на предварительно огрунтованное основание (вдоль линии

водораздела) раскатывают полотнище эластомерного рулонного материала и

перегибают его по длинной стороне пополам без морщин;

- на основание и отогнутую часть полотнища наносят тонкий слой

клея и выдерживают до тех пор, пока клей перестанет прилипать при прикосновении

сухим пальцем (до «отлипа»);

- разворачивают смазанную клеем половину полотнища без образования

морщин на основание с нанесенным клеевым составом и прикатывают катком массой 2

- 5 кг с мягкой обкладкой;

- вторую половину полотнища перегибают на наклеенную половину и

приклеивают ее аналогичным способом;

- в местах нахлестки на 100 мм смежных полотнищ клеящий состав наносят на

предварительно обезжиренные растворителем кромки стыкуемых полотнищ и после

выдержки клея до «отлипа» соединяют их с последующей прокаткой мест нахлестки

поперек шва роликом массой 2 - 5 кг. Места нахлесток смежных полотнищ дополнительно

герметизируют.

8.3.24. Устройство

водоизоляционного ковра методом свободной укладки с механическим креплением

осуществляют в следующей последовательности:

- раскатывают несколько рулонов эластомерного материала с

нахлесткой в 125 ÷ 145 мм;

- кромки полотнищ, смежных с полотнищем, уложенным вдоль линии

водораздела, перегибают (на ширину не менее 150 мм) по длинной стороне;

- полотнище, уложенное вдоль линии водораздела, закрепляют

механическим креплением;

- кромки закрепленного полотнища на ширину нахлестки и отогнутые

кромки смежных полотнищ на такую же ширину сначала обезжиривают растворителем,

затем смазывают клеящим составом и после выдержки клея до «отлипа» соединяют

стыкуемые кромки с прокаткой мест нахлестки поперек шва роликом массой 2 - 5 кг. Места нахлесток

дополнительно герметизируют;

- свободные кромки смежных полотнищ закрепляют и склеивают с кромками

соседних полотнищ аналогичным способом.

Механическое крепление состоит из полиэтиленовой шайбы и шурупа -

для основания из профнастила, шайбы

и гвоздя - для бетонного основания. Для установки механического крепления

двухступенчатым сверлом за один прием просверливают отверстия с шагом 300 мм в теплоизоляционном слое (диаметром 10 мм) и в несущем основании (диаметром 3 мм), в которые устанавливают полиэтиленовую шайбу и шуруп.

Сверление отверстий производят по шаблону.

Значение нагрузок на одно механическое крепление см. п. 6.4.

г) Кровли

из оцинкованных стальных профилированных листов.

8.3.25. В качестве

кровельных листов рекомендуется применять в «перевернутом положении» профили

стальные гнутые с цинковым, алюмоцинковым и

алюминиевым покрытием заготовки и защитно-декоративным лакокрасочным покрытием

с высотой гофра не менее 44 мм.

8.3.26. Наиболее

целесообразно кровлю из металлических профлистов

применять в зданиях с длиной ската до 12 м.

При большей длине ската и уклоне кровли более 10 % профлист должен

устанавливаться с величиной нахлестки вдоль ската не менее 200 мм и с обязательной герметизацией продольной нахлестки, а

при уклонах менее 10 % - с величиной нахлестки

не менее 300 мм и герметизацией мест продольной

и поперечной нахлесток.

8.3.27. В утепленных

покрытиях для разрыва «мостиков холода» между верхней полкой дистанционного

прогона и профлистом должны быть установлены

прокладки из бакелизированной фанеры толщиной 10

мм, окрашенные пентафталевыми или

хлорвиниловыми эмалями за два раза. В качестве противоветрового барьера

рекомендуется использовать рулонный водоизоляционный паропроницаемый материал

типа «Тайвек SUPRO».

8.3.28. Продольные и поперечные стыки профлиста при уклонах до 20 % рекомендуется загерметизировать тиоколовыми или силиконовыми герметиками.

8.3.29. Примыкание кровли из

металлического профлиста к стенам следует осуществлять с устройством фартуков

из оцинкованной стали толщиной 0,8 мм, окрашенной с обеих сторон. Крепление их выполняется на

заклепках, а между собой одинарным лежачим фальцем. Коньковый и карнизный

фасонные элементы, а также фартуки для отделки пропусков через кровлю должны

иметь «гребенку» по форме поперечного сечения металлического профлиста.

8.3.30. При кровлях из

стальных профилированных листов работы ведут в следующей последовательности:

- к прогонам покрытия несущий профилированный настил закрепляют

самонарезающими винтами В6×25 (ТУ 36-2042-78), устанавливаемыми в

каждый гофр (впадину) профиля к крайним и коньковым прогонам; на промежуточных

опорах закрепление производят с шагом через гофр. Шаг прогонов 1,5 - 3,0 м;

- в продольном направлении соединение

профнастилов между собой выполняют на заклепках 3К-12 (ТУ 36-2088-78) с шагом 250 мм;

- перпендикулярно к гофрам с нахлесткой полотнищ на 100 мм раскатывают полиэтиленовую пленку толщиной 0,2 мм (ГОСТ 10354-82*), заводя ее во второй и третий гофр каждого профлиста для

установки опорных элементов с шагом 750 мм;

- опорные элементы закрепляют к прогонам двумя самонарезающими

винтами в каждую «лапку»;

- дистанционные прогоны закрепляют к

опорным элементам через термовкладыш из бакелизированной фанеры двумя

самонарезающими винтами;

- теплоизоляцию из плит или матов выполняют заподлицо с

дистанционными прогонами с перевязкой стыков нижнего слоя верхними плитами;

- под опорные элементы и дистанционные

прогоны укладывают доборные вкладыши из этих же плит;

- ветрозащиту из паропроницаемых материалов, например «Тайвек SUPRO», выполняют

так же с нахлесткой полотнищ не менее чем на 100

мм (см. докум. - 3.1);

- профилированные листы кровли закрепляют к дистанционным прогонам

самонарезающими винтами В6×80 с шайбой и уплотнителем

из герметизирующей ленты в каждый гофр (гребень)

на карнизных и коньковых прогонах; с шагом через гофр - на промежуточных

прогонах;

- для увеличения жесткости продольных кромок кровельных профлистов

на дистанционный прогон под накрываемый гофр листа устанавливается элемент

жесткости;

- между собой в продольном направлении

кровельные профлисты соединяют на заклепках после нанесения на накрываемую

кромку герметика, типа «Эластосил 137-181» (ТУ 6-02-362-84). Отверстия в

заклепках также промазывают герметиком. Перед нанесением герметизирующих мастик

поверхности должны быть обеспылены и обезжирены бензином (ГОСТ 443-76* или

ГОСТ 3134-78*).

9. ЗАЩИТНЫЙ СЛОЙ

9.1. На кровлях с уклоном до 10

% из битумно-полимерных рулонных материалов

с мелкозернистой посыпкой защитный слой рекомендуется выполнять из гравия

фракции 5 - 10

мм или крупнозернистой посыпки, втопленных в

слой мастики толщиной 1,5 - 2 мм или в подплавленный

покровный слой наплавляемого рулонного материала. Фракция крупнозернистой

посыпки должна быть 3 - 5 мм. Гравий и посыпка

должны быть промыты и просушены.

9.2. На кровлях из эластомерных

пленочных рулонных материалов, осуществляемых методами наклейки или свободной

укладки с механическим креплением, защитный слой рекомендуется выполнять

окрасочным.

9.3. Устройство защитных слоев осуществляют захватками,

начиная с пониженных участков (карнизных свесов, ендов), а также мест

примыкания кровель к стенам, и ведут их «на себя». Перед устройством защитных

слоев поверхность водоизоляционного ковра должна быть сухой и чистой.

9.4. В качестве окрасочного защитного слоя рекомендуется

применять следующие составы:

- бутил каучуковую

мастику (ГОСТ

30693-2000) с добавлением 10 - 14 % наполнителя -

алюминиевой пудры ПАК-3 или ПАК-4 (ГОСТ 5494-95);

- эмаль ХП-799 (ТУ 84-618-80), включающую хлорсульфополиэтиленовый лак ХП-734 с 25 % наполнителя - алюминиевой пудры ПАК-3 или ПАК-4;

- хлорсульфополиэтиленовый лак ХП-734 (ТУ 6-02-1152-82) с 25 % наполнителя -

алюминиевой пудры ПАК-3 или ПАК-4.

9.5. Окрасочное защитное покрытие на поверхность

водоизоляционного ковра наносят ровным слоем; расход состава зависит от его

сухого остатка.

9.6. Технологический процесс по устройству окрасочного

защитного слоя включает:

- нанесение первого слоя, ровно покрывающего поверхность