МИНИСТЕРСТВО ЛЕСНОЙ,

ЦЕЛЛЮЛОЗНО-БУМАЖНОЙ

И ДЕРЕВООБРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ СССР

ГОСУДАРСТВЕННЫЙ ПРОЕКТНЫЙ

ИНСТИТУТ

ГИПРОЛЕСТРАНС

РЕКОМЕНДАЦИИ

ПО

ПРОЕКТИРОВАНИЮ ДОРОЖНЫХ ПОКРЫТИЙ

ЛЕСОВОЗНЫХ АВТОМОБИЛЬНЫХ ДОРОГ

Утверждены Госстроем РСФСР

25 сентября 1962 г.

ЛЕНИНГРАД - 1967

«Рекомендации по

проектированию дорожных покрытий лесовозных автомобильных дорог» были изданы

институтом «Гипролестранс» в 1962 г.

За прошедшие годы вышли в

свет новые «Строительные нормы и правила» (СНиП), «Технические указания по

проектированию лесозаготовительных предприятий», «Указания по применению в

дорожном и аэродромном строительстве грунтов, укрепленных вяжущими материалами»

(СН

25-64) и некоторые другие нормативные материалы по дорожным покрытиям.

При подготовке второго

издания «Рекомендаций» Гипролестранс внес изменения и дополнения, отвечающие

новым требованиям, а также использовал результаты научных исследований ЦНИИМЭ,

КомиГипрониилеспрома СевНИИП, СвердлНИИЛП и других научных, проектных и учебных

учреждений лесного профиля.

Исполнители: О.С. Блинов (руководитель

работы) - Введение, разделы I, III и IV, главы 1 - 3 и 5 раздела II; Л.В. Борисов

(Гипролестранс) и И.И. Гаврилов (ЦНИИМЭ) - главы 4, 6 и 7 раздела II.

Редакционная коллегия:

Б.М. Щигловский

(председатель), О.С. Блинов, Л.В. Борисов, Г.Б. Ициков и С.А. Муртузалиев.

ПРЕДИСЛОВИЕ

«Рекомендации по

проектированию дорожных покрытий лесовозных автомобильных дорог» разработаны

государственным проектным институтом «Гипролестранс» на основе опыта

проектирования, строительства и эксплуатации дорожных покрытий и

исследовательских работ в этой области как на лесовозных дорогах, так и на

дорогах общего пользования.

Приведенная в настоящих

«Рекомендациях» методика расчета дорожных покрытий нежесткого типа основана на

«Инструкции по назначению конструкций дорожных одежд нежесткого типа», ВСН

46-60, выпущенной Минтрансстроем СССР. (Автотрансиздат, 1961), с привязкой этой

методики к специфическим условиям работы лесовозных дорог.

Технические требования к

материалам дорожных покрытий увязаны со СНиП.

Гипролестранс просит

замечания по предлагаемой работе направлять по адресу: Ленинград, Л-103, 10-я

Красноармейская, д. 19, Гипролестранс.

РАЗДЕЛ I.

ОБЩИЕ ПОЛОЖЕНИЯ

Дорожная

одежда и дорожные покрытия

Дорожная одежда

автомобильных дорог обычно состоит из покрытия, основания покрытия и

подстилающего слоя.

На лесовозных дорогах одежда

проектируется, как правило, по упрощенной схеме: покрытие + подстилающий слой,

покрытие + основание покрытия, а чаще всего состоит только из покрытия,

укладываемого непосредственно на грунт земляного полотна.

Дорожная одежда работает в

тесном взаимодействии с земляным полотном, поэтому прочность ее решающим

образом зависит от качества земляного полотна.

Требования к

земляному полотну

Земляное полотно следует

возводить в строгом соответствии с техническими требованиями.

Насыпи должны быть уплотнены

послойно до требуемой плотности, определяемой по формуле:

где К - коэффициент уплотнения грунта (табл. 1);

Пмакс. - наибольшая плотность при

оптимальной влажности, определяемая лабораторно.

Коэффициенты уплотнения

грунта

|

Глубина

расположения слоя от поверхности покрытия в м |

Усовершенствованные

покрытия капитального типа |

Прочие

покрытия |

|

|

Верхняя |

До 1,5 |

1 -

0,98 |

0,98 -

0,95 |

|

Нижняя неподтапливаемая |

1,5 - 6 |

0,95 |

0,95 |

|

Нижняя подтапливаемая |

1,5 - 6 |

0,98 -

0,95 |

0,95 |

При строительстве

усовершенствованных и переходных покрытий целесообразно уплотнять земляное

полотно и в выемках (если грунты в естественном залегании имеют плотность менее

указанной в табл. 1).

Должен быть обеспечен

надежный водоотвод от земляного полотна.

Классификация

дорожных покрытий лесовозных дорог

Дорожные покрытия

подразделяются:

по

степени совершенства - на усовершенствованные (капитальные и облегченные), переходные,

низшие и зимние (табл. 2);

по

форме - на

сплошные, защищающие все дорожное полотно (или всю проезжую часть), и колейные,

обеспечивающие проезд автомобилей только по определенной колее;

по

условиям работы

- на покрытия нежесткого и жесткого типа; к последним относятся покрытия из

железобетона, керамзитобетона и аналогичных материалов, к нежестким - все

остальные покрытия, кроме деревянных (деревогрунтового, лежневого) и зимних;

по

материалам покрытия - согласно схеме, приведенной на рис. 1.

Подразделение типов дорожных

покрытий по степени совершенства

|

Тип

покрытий |

Рекомендуется

для категории дорог |

|

|

Усовершенствованные: капитальные |

1. Цементобетонные |

I |

|

2. Асфальтобетонные, укладываемые в горячем

и теплом состоянии |

||

|

3. Из прочных щебеночных материалов,

обработанных в установке вязкими битумами или дегтями |

||

|

облегченные |

1. Из щебеночных и гравийных материалов,

обработанных вяжущими смешением на дороге |

I - II |

|

2. Из грунта, обработанного в установке

вязкими битумами |

I - II |

|

|

Переходные |

1. Щебеночные, грунтощебеночные, гравийные,

шлаковые |

I - III, ветки и прочие дороги |

|

2. Колейные из сборного железобетона,

керамзитобетона и др. |

I - II, ветки, усы |

|

|

3. Из грунтов, обработанных вяжущими

материалами смешением на дороге |

I - III, ветки и прочие дороги |

|

|

Низшие |

1. Грунтогравийные |

III, ветки и прочие дороги |

|

2. Грунтовые оптимальные |

||

|

3. Деревогрунтовые |

||

|

Зимние |

1. Снежные |

II - III |

|

2. Ледяные |

II - III |

Примечание. Категории дорог приняты по

«Техническим указаниям по проектированию лесозаготовительных предприятий», где

они увязаны с классификацией промышленных дорог. По этим «Техническим

указаниям» к I

категории относятся дороги с грузооборотом более 500, ко II категории - с грузооборотом 151 - 500, к III категории - с грузооборотом до 150 тыс. м3

в год.

Рис. 1. Типы покрытий лесовозных

автомобильных дорог

РАЗДЕЛ II.

КОНСТРУИРОВАНИЕ

ДОРОЖНЫХ ОДЕЖД

Дорожные одежды нежесткого

типа (со сплошными покрытиями) конструируют на основе расчета одежды на

прочность, конструкцию одежд с колейными и зимними покрытиями принимают по

действующим типовым проектам.

Примечание.

Конструирование и расчет капитальных дорожных одежд жесткого типа (монолитный

цементобетон) в данной работе не рассматриваются, т.к. это покрытие не имеет в

настоящее время применения в лесной промышленности. В случае необходимости

покрытие данного типа следует проектировать по правилам, установленным для

дорог общего пользования.

ДОРОЖНЫЕ ОДЕЖДЫ НЕЖЕСТКОГО ТИПА

Глава I. Методика

расчета дорожных одежд

Сплошные покрытия лесовозных

дорог обычно состоят из одного, реже из двух несущих слоев, воспринимающих

давление от движущихся автомобилей, и слоя износа, работающего на истирание и

защищающего несущий слой от повреждений.

Наименьшая конструктивная

толщина слоев дорожной одежды

|

Минимальная

конструктивная толщина в плотном теле, в см |

|

|

Асфальтовый бетон, укладываемый в горячем

или теплом состоянии: |

|

|

однослойный |

4 |

|

двухслойный |

7 |

|

Холодный асфальтобетон и дегтебетон |

2 |

|

Щебеночные, гравийные материалы и грунты,

обработанные вяжущими по способу смешения на дороге |

5 |

|

Щебеночные, гравийные материалы и грунты,

обработанные вяжущими в установке |

|

|

Грунты, укрепленные органическими вяжущими

по способу смешения на дороге |

6 |

|

Грунты, обработанные цементом или известью |

10 |

|

Щебеночные и гравийные материалы и

грунтощебень, не обработанные вяжущими: |

|

|

на

песке или на грунтовом основании |

15 |

|

на

прочном (каменном или из грунта, укрепленного вяжущим) основании |

10 |

|

Примечание. Толщина слоя не должна

быть менее полуторного размера самой крупной фракции. |

|

Толщину несущих слоев

определяют расчетом на прочность; слой износа принимают конструктивно, по табл.

11.

При этом толщина покрытия не должна быть менее минимальной конструктивной

толщины, установленной для данного типа покрытия (табл. 3).

Основные

положения расчета на прочность

В процессе эксплуатации, в

результате многократного воздействия колес автомобиля на дорогу, дорожная

одежда прогибается.

Отношение величины прогиба к

диаметру круга, равновеликого по площади отпечатку следа колеса расчетного

автомобиля, называется относительной деформацией.

Относительная деформация,

вызывающая нарушение монолитности покрытия, называется критической деформацией.

Дорожная одежда должна быть

запроектирована так, чтобы получающаяся в результате движения автотранспорта

относительная деформация не превышала допускаемую деформацию, (см. табл. 4),

которая меньше критической деформации и зависит от типа покрытия.

Измерителем прочности

дорожной одежды является модуль деформации (Е кг/см2), выражающий

зависимость между приложенной к поверхности дороги вертикальной нагрузкой и

возникающей в результате этого относительной деформацией дорожной одежды.

Требуемая

прочность

дорожной одежды Етр. зависит от грузооборота дороги, типа

лесовозного автомобиля и допускаемой относительной деформации.

Фактическая

прочность дорожной

одежды выражается эквивалентным модулем деформации Еэкв., зависящим

от прочности (модулей деформации) грунта земляного полотна и каждого слоя

дорожной одежды, а также от толщины последних.

Эквивалентный модуль

деформации запроектированной дорожной одежды Еэкв. должен быть равен

требуемому модулю деформации Етр. Он может быть получен различными

сочетаниями конструкции покрытия и основания. Задачей конструирования является

выбор наиболее экономичного решения.

При конструировании следует

стремиться к созданию дорожной одежды с наименьшим числом разнородных слоев.

Различные слои необходимо

располагать с учетом возрастания снизу вверх модулей деформации материала слоя.

При этом желательно, чтобы соотношение модулей деформации смежных слоев было в

пределах 2,5 - 3,5.

Конструирование дорожной

одежды выполняют в таком порядке:

1) Определяют требуемую прочность дорожной одежды Етр.;

2) Намечают варианты конструкции дорожной одежды;

3) Производят расчет дорожной одежды по намеченным вариантам с

соблюдением условия Еэкв. = Етр.;

4) На основе технико-экономического сравнения выбирают наилучший

вариант.

При простых условиях, когда

вариантных решений нет, конструирование сводится к действиям, приведённым в пп.

1 и 3.

Определение

требуемой прочности дорожной одежды

Требуемая прочность дорожной

одежды определяется по формуле:

где: Етр. - требуемый эквивалентный

модуль деформации дорожной одежды в кг/см2;

λ - допускаемая

относительная деформация покрытия, значение которой принимается по табл. 4;

Р - удельное давление от

колеса расчетного автомобиля в кг/см2;

μ - коэффициент запаса

на неоднородность условий работы одежды, принимаемый: для покрытий капитального

типа (асфальтобетон) - 1,2; для покрытий из каменных материалов, обработанных

битумом или дегтем - 1,1; при расчете покрытий прочих типов не вводится (μ

= 1);

K -

коэффициент, учитывающий повторяемость воздействия и динамичность нагрузок от

движения; определяется по формуле:

где: g - коэффициент, отражающий

степень повторяемости нагрузок в зависимости от числа полос движения, равный 1

при двухполосном и 2 - при однополосном движении; для дорог кратковременного

действия (до 5 лет) во всех случаях принимается равным 1;

N - расчетная интенсивность

движения, определяемая по формуле:

где: Q - расчетный суточный

грузооборот дороги в м3,

q -

полезная нагрузка на расчетную ось автопоезда в м3 (табл. 5).

Цифровой коэффициент 1,5

учитывает влияние порожних лесовозных автомобилей, а также хозяйственных и

пассажирских перевозок. Он определен по соотношению коэффициентов повторности,

выраженному формулой:

Допускаемая относительная

деформация для различных типов покрытий и категорий дорог

|

Тип

покрытия |

Допускаемая

относительная деформация при категории дороги |

|||

|

1 |

2 |

3 |

||

|

I |

Асфальтобетон |

0,035 |

- |

- |

|

I - II |

Из гравия или щебня, обработанного вязким

вяжущим (в установке) |

0,040 |

0,045 |

- |

|

I - II |

Гравийное, щебеночное или грунтощебеночное,

обработанное органическими вяжущими способом смещения на дороге |

0,045 |

0,050 |

- |

|

I - III |

Гравийное, щебеночное, грунтощебеночное,

шлаковое, из грунтов, укрепленных органическими вяжущими материалами |

0,055 |

0,055 |

0,060 |

|

I - III |

Грунтоцементное |

0,040 |

0,040 |

0,040 |

|

I - III |

Грунтоизвестковое |

0,045 |

0,045 |

0,045 |

|

III |

Грунтогравийное, грунтовое, улучшенное

минеральными добавками (из оптимальных грунтовых смесей) |

- |

- |

0,060 |

В качестве расчетных

принимаются следующие лесовозные автомобили (табл. 5):

Параметры расчетных

лесовозных автомобилей

|

Расчетный

автомобиль |

Расчетная

полезная нагрузка на ось в |

Полная

нагрузка на колесо в кг |

Удельное

давление на дорогу в кг/см2 (Р) |

Диаметр

следа колеса в см |

Марки

автомобилей, отнесенные к данной схеме |

|

|

1 |

МАЗ-509 |

9,4 7,5 |

4600 |

6,0 |

33 |

МАЗ-501,

МАЗ-200, КрАЗ-257, КрАЗ-258, КрАЗ-214/255 |

|

2 |

ЗИЛ-130 |

5,6 4,5 |

3100 |

5,0 |

28 |

ЗИЛ-164,

ЗИЛ-131, ЗИЛ-157, ЗИЛ-133 |

Примечание. Если удельное давление в шинах прицепного состава автопоезда

превышает удельное давление в шинах автомобиля (тягача), чего, как правило, не

должно быть, расчетная схема выбирается по удельному давлению в шинах

прицепного состава.

Для облегчения расчетов на

рис. 2

дан график для определения требуемого эквивалентного модуля деформации дорожной

одежды (Етр.) в зависимости от интенсивности движения, приведенной к

условному автомобилю по схеме Н-13 (ВСН 46-60). Расчетные параметры этого

автомобиля: удельное давление на дорогу - 5 кг/см2, диаметр

круга, равновеликого площади следа колес, - 34 см.

В табл. 6 дается

перевод расчетного грузооборота лесовозной дороги в интенсивность движения,

выраженную числом условных автомобилей Н-13 (в основу таблицы

также положена формула ![]() ).

).

Таблица 6

Перевод расчетного

грузооборота дороги в интенсивность движения

|

Интенсивность

движения в автомобилях Н-13 при расчетном автомобиле |

|||

|

годовой

в тыс. м3 |

суточный

в м3 |

МАЗ-509 |

ЗИЛ-130 |

|

40 |

140 |

36 |

15 |

|

60 |

210 |

58 |

21 |

|

80 |

280 |

78 |

26 |

|

100 |

350 |

101 |

31 |

|

120 |

420 |

123 |

36 |

|

140 |

490 |

144 |

42 |

|

160 |

560 |

167 |

46 |

|

180 |

630 |

190 |

51 |

|

200 |

700 |

216 |

56 |

|

220 |

770 |

238 |

60 |

|

240 |

840 |

264 |

64 |

|

260 |

910 |

285 |

69 |

|

280 |

985 |

315 |

74 |

|

300 |

1055 |

340 |

78 |

|

350 |

1230 |

397 |

88 |

|

400 |

1405 |

461 |

99 |

|

450 |

1580 |

523 |

109 |

|

500 |

1755 |

593 |

118 |

|

600 |

2110 |

727 |

142 |

|

700 |

2460 |

868 |

156 |

|

800 |

2810 |

978 |

175 |

|

900 |

3160 |

1118 |

193 |

|

1000 |

3510 |

1268 |

210 |

Примечания:

1. Интенсивность движения в

таблице приведена для случая равномерной вывозки леса в течение 285 рабочих

дней в году. При ином количестве рабочих дней предварительно исчисляется

суточный грузооборот и по нему, руководствуясь данными колонки 2, находят

соответствующую интенсивность движения.

В случае неравномерного распределения

грузооборота по сезонам года интенсивность движения определяют по

среднесуточному грузообороту в весенний или осенний период (по большему

значению).

2. В таблице приведена

интенсивность движения для двухполосного движения. При однополосном движении

(кроме дорог кратковременного действия) данные таблицы удваивать.

3.

Расчетная интенсивность движения для веток, усов и хозяйственных дорог

принимается согласно расчетам, приведенным в проекте.

Последовательность работ при

определении требуемого эквивалентного модуля деформации дорожной одежды (Етр.) такова:

1. По заданному грузообороту дороги по табл. 6 (с учетом примечаний к

табл.) определяют для расчетного автомобиля интенсивность движения, выраженную

в условных автомобилях Н-13.

2. По графику на рис. 2 для этой интенсивности

находят Етр.

Рис. 2

Расчет дорожной

одежды

Прочность дорожной одежды,

выражаемая эквивалентным модулем деформации Еэкв., зависит от прочности земляного полотна (модуля

деформации грунта Е0) и конструкции дорожной одежды.

Модуль деформации грунта

зависит:

от климатической зоны;

от характера и степени

увлажнения местности;

от группы грунта;

от конструкции земляного

полотна.

Подразделение территории

СССР на климатические зоны приведено на рис. 3.

Наименование климатических

зон: I - вечной мерзлоты, II - избыточного увлажнения

(зона лесов), III - значительного увлажнения в отдельные периоды года

(лесостепная зона), IV - недостаточного увлажнения (степная зона); V - засушливая.

По рис. 3 видно,

что значительная часть лесов Восточной Сибири и Дальнего Востока расположена в I

климатической зоне. А в «Инструкции по назначению конструкций дорожных одежд

нежесткого типа» (ВСН 46-60), как и в других официальных и неофициальных

материалах, определяющих порядок проектирования дорожных одежд автомобильных

дорог общего пользования, отсутствуют указания и нормативные данные для этой

климатической зоны.

В связи с

этим, впредь до выхода особых указаний по зоне вечной мерзлоты, проектирование

дорожных покрытий лесовозных дорог в I климатической зоне

рекомендуется вести по нормативам II климатической зоны. При

этом земляное полотно должно быть запроектировано с учетом требований,

предъявляемых к земляному полотну в условиях вечной мерзлоты.

Рис. 3. Дорожно-климатическое

районирование территории СССР

Типы местности по характеру

и степени увлажнения приведены в табл. 7.

Типы местности по характеру

и степени увлажнения

|

Тип

местности |

Признаки

увлажнения |

|

|

1 |

Сухие места без избыточного увлажнения |

Поверхностный сток обеспечен. Грунтовые воды

не оказывают существенного влияния на увлажнение верхней толщи грунтов |

|

2 |

Сырые места с избыточным увлажнением в

отдельные периоды |

Поверхностный сток не обеспечен, но

грунтовые воды не оказывают существенного влияния на увлажнение верхней толщи

грунтов. Почва с признаками поверхностного заболачивания. Весной и осенью

появляется застой воды на поверхности |

|

3 |

Мокрые места с постоянным избыточным

увлажнением |

Грунтовые воды или длительно стоящие (больше

20 суток) поверхностные воды влияют на увлажнение верхней толщи грунтов.

Почвы торфяные, оглеенные, с признаком заболачивания, а также солончаки и

постоянно орошаемые территории засушливой зоны |

Тип увлажнения местности по

табл. 7

устанавливают при изысканиях на основании оценки условий притока и отвода воды,

положения уровня грунтовых вод и их режима, а также по признакам оглеения,

заболачивания и типа растительности.

Грунты по устойчивости в

земляном полотне подразделяются на четыре группы (табл. 8).

Группировка грунтов по

степени устойчивости в земляном полотне

|

Наименование

грунтов |

|

|

А |

Супеси легкие и оптимальные смеси, пески

мелкие |

|

Б |

Пески пылеватые, супеси тяжелые |

|

В |

Суглинки легкие и тяжелые, глины |

|

Г |

Супеси пылеватые, суглинки пылеватые (легкие

и тяжелые) |

Примечания:

1. Грунт относится к той или

иной группе при мощности слоя, однородного по гранулометрическому составу, не

менее 0,8 м.

2. Пески

крупные и средние отнесены к материалам.

Подразделение дороги на

однородные по типу грунтов участки должно производиться с учетом грунтов,

слагающих будущее земляное полотно (для насыпей нужно учитывать грунты резервов

и выемок, перемещаемые в насыпь, для выемок - грунты, залегающие на глубине

рабочей отметки выемки).

По конструкции земляного

полотна модули деформации грунта подразделяются на две группы:

1. Земляное полотно в насыпях, соответствующих ТУ.

2. Земляное полотно в низких насыпях (ниже требуемых ТУ) и в выемках.

Во всех случаях

предусматривается уплотнение грунта до степени плотности, требуемой ТУ.

Расчетные значения модулей

деформации грунтов приведены в табл. 9.

Модули деформации земляного

полотна в. табл. 9. установлены для наиболее неблагоприятного по

условиям увлажнения дороги весеннего периода.

Верхние пределы значений

модуля рекомендуется принимать, если в проекте предусматривается перерыв в

движении на время весенней распутицы (число рабочих дней в году не более 270),

а также для усов. Нижние пределы следует принимать при работе лесовозного

транспорта круглый год (300 рабочих дней). При 285 рабочих днях работы

транспорта рекомендуется брать промежуточные значения.

До начала расчета дорожной

одежды дорога подразделяется на однородные по модулю деформации грунта участки,

и для каждой группы участков производится отдельный расчет.

При этом не следует дробить

дорогу на мелкие (менее 200 м) участки. В случае чередования мелких участков с

разными модулями деформации их нужно объединять и для полученного укрупненного

участка принимать наименьший из всех модуль.

Расчетные значения модулей

деформации грунтов

|

Тип местности по характеру и степени

увлажнения (по табл. 7) |

Группа

грунтов (по табл. 8) |

Модули

деформации грунтов в кг/см2

в различных климатических зонах |

|||||

|

II |

III |

IV |

|||||

|

в

насыпях, соответствующих ТУ |

в

низких насыпях и в выемках |

в

насыпях, соответствующих ТУ |

в

низких насыпях и в выемках |

в

насыпях, соответствующих ТУ |

в

низких насыпях и в выемках |

||

|

1 |

А |

150 -

200 |

120 -

150 |

170 -

220 |

150 -

170 |

200 -

225 |

170 -

200 |

|

Б |

120 -

160 |

90 -

120 |

150 -

180 |

120 -

150 |

160 -

200 |

150 -

180 |

|

|

В |

110 -

150 |

80 -

110 |

140 -

160 |

110 -

140 |

150 -

190 |

130 -

160 |

|

|

Г |

90 -

110 |

75 - 90 |

120 -

150 |

100 -

120 |

130 -

160 |

120 -

130 |

|

|

2 |

А |

120 -

150 |

60 - 80 |

130 -

165 |

80 -

110 |

140 -

170 |

100 -

140 |

|

Б |

80 -

100 |

- |

100 -

125 |

65 - 80 |

120 -

140 |

90 -

120 |

|

|

В |

75 - 85 |

- |

90 -

115 |

- |

110 -

130 |

75 - 90 |

|

|

Г |

70 - 80 |

- |

85 -

105 |

- |

90 -

120 |

- |

|

|

3 |

А |

115 -

140 |

- |

120 -

150 |

- |

130 -

160 |

- |

|

Б |

75 - 95 |

- |

90 -

120 |

- |

100 -

130 |

- |

|

|

В |

70 - 90 |

- |

85 -

110 |

- |

90 -

120 |

- |

|

|

Г |

60 - 75 |

- |

80 - 90 |

- |

85 -

110 |

- |

|

Примечания: 1. Для случаев, когда в таблице стоит

прочерк, при проектировании дорог должны быть предусмотрены специальные

мероприятия для обеспечения устойчивости дорожной одежды и предупреждения

опасного зимнего вспучивания.

2. В сухих

местах при глубине залегания грунтовых вод более 5 м, в случае

применения дорожных одежд с использованием слоев из укрепленного вяжущими

грунта, расчетный модуль деформации грунта земляного полотна может быть повышен

для III - IV дорожно-климатических зон до 30 - 40 %.

Расчетные значения модулей

деформации дорожно-строительных материалов, используемых для устройства

дорожных одежд (покрытий и оснований), приведены в табл. 10

(таблица заимствована из инструкции ВСН 46-60).

В таблице 10 не

приведены модули деформации грунтов и каменных материалов, укрепленных

фурфурол-анилиновыми смолами (ФАС) и другими вяжущими, применяемыми при

строительстве опытных покрытий.

Для этих материалов модули

деформации должны устанавливаться в лаборатории по образцам.

Во избежание снижения со

временем эквивалентного модуля деформации построенной дорожной одежды из-за

частичного истирания (износа) верхнего слоя покрытия при конструировании

дорожных одежд должен предусматриваться слой износа.

Модули деформация

дорожно-строительных материалов

А. Разные материалы

|

Модуль

деформации в кг/см2 в климатических зонах |

|||

|

II |

III |

IV |

|

|

Асфальтобетон |

2600 - 3000 |

|

|

|

Примечание. Меньшие значения - при мелкозернистых

смесях, большие - при крупнозернистых. |

|||

|

Грунтоасфальт |

1800 |

|

|

|

Щебень, укрепленный вязким битумом (в

установке), укладываемый по принципу заклинки: |

|

|

|

|

класса

1 и 2 |

2200 |

|

|

|

класса

3 |

1500 |

|

|

|

Сортированный щебень, укладываемый по

принципу заклинки: |

|

|

|

|

класса

1 и 2, а также из кислых металлургических шлаков |

1300 |

|

|

|

класса

3 |

1100 |

|

|

|

Подобранные смеси из гравийных и щебеночных

материалов класса 1 и 2: |

|

|

|

|

укрепленные

вязким битумом или дегтем горячим способом (в установке) |

1800 -

2000 |

|

|

|

укрепленные

битумом или дегтем холодным способом (в установке) |

1400 |

1600 |

|

|

укрепленные

жидким битумом или дегтем смешением на дороге |

1000 -

1200 |

1200 -

1400 |

|

|

укрепленные

цементом |

1200 -

1400 |

1600 -

1800 |

|

|

Примечания: 1. Меньшие значения Е

относятся к гравийному материалу, большие - к щебеночному. 2. При

использовании материалов марок класса 3 и 4 значение Е снижается

соответственно на 25 - 30 %, при материалах класса 5 - на 40 %. 3. Для

материалов, обработанных цементом, меньшие значения Е принимаются при 4 %

цемента, большие - при 6 %. При применении вместо цемента извести I сорта значение Е снижается на 30 %. 4. При обработке цементом гравийных и грунтощебеночных материалов

неоптимального состава, но содержащих зерна крупнее 5 мм не менее 20 %

и пылевато-глинистых частиц, не более 10 %, приведенные значения Е снижаются

на 30 - 40 %. |

|||

|

Топливные шлаки: |

|

|

|

|

из высококалорийных углей |

400 |

500 |

600 |

|

из бурых углей |

200 |

250 |

250 |

|

Гравийные материалы, несортированный щебень

и грунтощебень при классе не ниже 3: |

|

|

|

|

смесь №

1 для покрытий |

450 -

550 |

550 -

650 |

550 -

650 |

|

смесь № 2 « « |

450 -

550 |

550 -

600 |

550 -

600 |

|

смесь № 3 « « |

400 -

500 |

500 -

550 |

500 -

550 |

|

смесь № 1 для оснований |

700 -

800 |

800 -

1000 |

800 -

1000 |

|

смесь № 2 « « |

600 -

700 |

700 -

900 |

700 -

900 |

|

Примечания: 1. Для материалов класса

4 значения Е принимаются со снижением на 20 %. 2. Значения Е приведены для материалов, хорошо уплотненных укаткой до

достижения монолитного состояния, на земляном полотне, отвечающем требованиям

ТУ. |

|||

|

Грунтогравийный материал |

360 |

400 |

450 |

|

Примечание. Классификация гравийных

материалов и щебня по износу в полочном барабане принята по ГОСТ

8268-56. |

|||

Б. Пески

|

Модуль

деформации в кг/см2 |

||

|

при

отсыпке полотна из песков слоем не менее hк + 0,5

м |

при

укладке песка в корыте с обеспеченным отводом воды |

|

|

Крупнозернистые |

350 -

400 |

350 -

400 |

|

Среднезернистые |

300 -

350 |

250 -

300 |

Примечания: 1. Высота капиллярного поднятия hк: для крупнозернистых песков - 10 - 15 см, для среднезернистых -

15 - 25 см.

2. Большие значения модулей

относятся к IV

климатической зоне, меньшие - ко II - III зонам.

В. Грунты, укрепленные

органическими вяжущими

|

Количество

вяжущего в % от веса минеральной смеси |

||||

|

6 |

8 |

10 |

12 |

|

|

Модули

деформации в кг/см2 |

||||

|

Оптимального гранулометрического состава |

700 |

800 |

- |

- |

|

Супеси легкие, тяжелые и пылеватые |

- |

700 |

800 |

- |

|

Супеси тяжелые, пылеватые, суглинки всех

разновидностей |

- |

- |

600 |

700 |

Примечания: 1. Значения модулей деформации даны для III - IV

климатических зон. Во II

климатической зоне значения Е следует снижать на 15 %.

2. В таблице приводятся

значения Е для случая, когда перемешивание производится с помощью фрез и

грейдеров; если смеси приготавливаются в мешалках с принудительным

перемешиванием, значения модулей деформации могут быть повышены на 20 %.

3. При укреплении грунтов

битумной эмульсией с добавками извести или цемента, приведенные в таблице значения модуля деформации повышают на 60 %.

Г. Грунты, укрепленные

цементом

|

Количество

вяжущего в % от веса минеральной смеси |

||||

|

6 |

8 |

10 |

12 |

|

|

Модули

деформации в кг/см2 |

||||

|

Оптимального гранулометрического состава |

600 |

900 |

1200 |

1400 |

|

Супеси легкие, тяжелые и пылеватые |

500 |

700 |

1000 |

1200 |

|

Супеси тяжелые, пылеватые, суглинки всех

разновидностей |

400 |

600 |

800 |

900 |

Примечания: 1. Приведенные в таблице значения модулей

деформации относятся ко II - V климатическим зонам при земляном полотне,

отвечающем требованиям ТУ.

Значения Е даны для грунтов, укрепленных

цементами марки не ниже 400, при использовании для перемешивания фрез и

грейдеров.

2. Модули деформаций

грунтоцемента увеличиваются: при использовании для обработки грунта дорожных

фрез Д-530 с распределителем цемента - на 20 %, при использовании однопроходных

грунтосмесительных машин Д-391 или при приготовлении смеси в стационарной

установке (Д-543, Д-370) - на 30 - 40 %.

3. При применении для

укрепления грунтов цемента марки 300 значение Е понижается на 25 %.

4. В III - V климатических зонах при обеспеченном

водоотводе для укрепления грунтов можно использовать известь I - II сорта (ГОСТ 9179-59). Значения Е в этом случае снижаются на 30

% по сравнению с приводимыми для цементогрунтов.

Слой износа устраивается

либо путём утолщения полученного по расчету покрытия, либо в виде поверхностной

обработки с применением вяжущих материалов.

Рекомендуется толщину слоя

износа назначать из расчета двух-трёхлетней работы его с тем, чтобы не

требовалось ежегодное восстановление слоя (табл. 11).

Толщина слоя износа

|

Слой

износа в мм при грузообороте дороги в тыс. м3 в год |

||||||||||

|

50 |

100 |

150 |

200 |

250 |

300 |

400 |

500 |

700 |

1000 |

|

|

Поверхностная обработка с применением щебня

или гравия |

- |

- |

1 |

1 |

1 |

2 |

2 |

2 |

3 |

3 |

|

Гравийный материал или грунтощебень 1 и 2

классов |

2 |

2 |

2 |

3 |

3 |

4 |

4 |

5 |

7 |

- |

|

То же, 3 и 4 классов |

2 |

2 |

3 |

4 |

4 |

5 |

6 |

- |

- |

- |

|

Грунты, укрепленные вяжущими |

2 |

2 |

2 |

3 |

3 |

4 |

4 |

5 |

7 |

- |

|

Оптимальная грунтовая смесь |

3 |

3 |

3 |

- |

- |

- |

- |

- |

- |

- |

Примечания: 1. В таблице приведён двух-трехлетний слой

износа

2. При

устройстве поверхностной обработки по гравийному или грунтощебеночному

покрытию, не укрепленному вяжущими, толщина слоя поверхностной обработки

увеличивается на 50 %.

Как было указано выше,

прочность дорожной одежды характеризуется эквивалентным модулем деформации Еэкв,

который зависит от модуля деформации грунта земляного полотна и модулей

деформации и толщины всех слоев дорожной одежды.

Под толщиной

каждого слоя в отдельности и дорожной одежды в целом понимается средняя толщина

в пределах проезжей части.

Рис. 4. Расчетные схемы дорожной

одежды:

А - однослойной, Б - двухслойной

При многослойной дорожной

одежде эквивалентный модуль деформации дорожной одежды определяется

последовательным вычислением эквивалентных модулей деформации по верху каждого

слоя (Е´в, Е˝в,

Е˝´в и т.д.), причем модуль деформации по

верху верхнего слоя и будет эквивалентным модулем деформации всей дорожной

одежды. При этом приходится задаваться толщиной всех слоев, кроме какого-либо

одного, толщина которого определяется расчетом.

Расчетные схемы для

определения Еэкв, однослойной и двухслойной дорожной одежды,

приведены на рис. 4.

Модуль деформации по верху

каждого слоя Ев выражается следующей формулой:

где: Ен -

модуль деформации по низу рассчитываемого слоя в кг/см2;

Е1 - модуль деформации

материала в кг/см2;

h -

толщина слоя в см.

Для облегчения работы по

проектированию дорожных одежд расчет дорожной одежды рекомендуется выполнять с

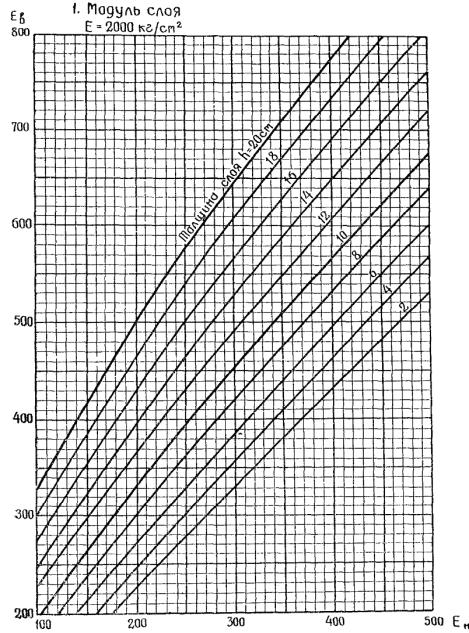

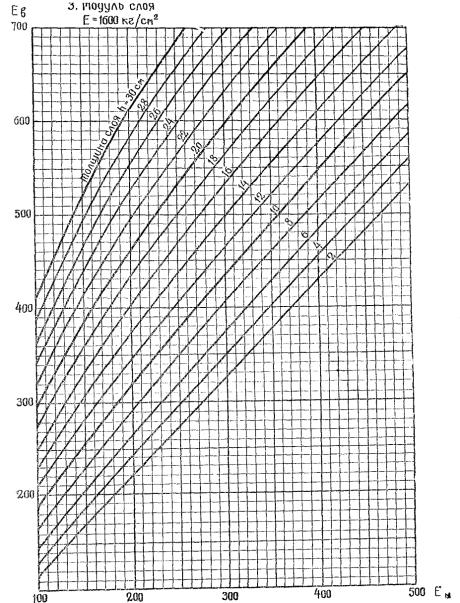

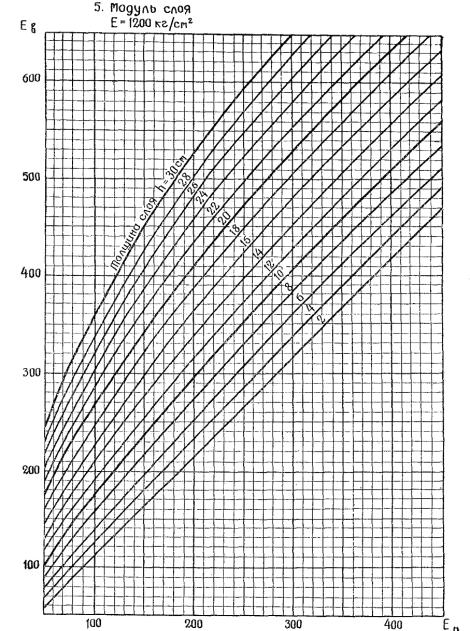

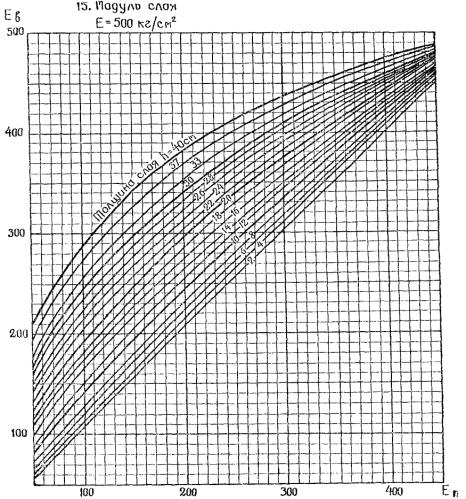

помощью графиков, приведенных на рис. 5 (1 - 22).

Графики взяты из «Инструкции

по назначению конструкций дорожных одежд нежесткого типа» Минтрансстроя СССР

(ВСН 46-60). Составлены они для модулей деформации материала от 150 до 2000 кг/см2

для автомобиля Н-13. В тех случаях, когда модуль деформации применяемого

материала отличается от модулей, приведенных на графиках, его следует округлить

до ближайшего значения, для которого есть график.

На графиках отложены модули

деформации: по оси абсцисс - по низу рассматриваемого слоя Ен,

по оси ординат - по верху этого слоя Ев.

Расчет дорожной одежды

выполняется в следующем порядке.

При

однослойных дорожных одеждах. На графике для модуля слоя Е1 по оси абсцисс

откладывается модуль деформации грунта земляного полотна Е0,

а по оси ординат - требуемый модуль деформации дорожной одежды Етр.

(найденный по графику на рис. 2).

По точке с координатами (Е0,

Етр.) определяется необходимая толщина покрытия (по

ближайшей кривой).

ПРИМЕР. Лесовозная дорога

строится в Коми АССР (климатическая зона II). Расчетный грузооборот -

200 тыс. м3 в год. Расчетный автомобиль ЗИЛ-130.

Вывозка осуществляется в течение 285 дней в году. Гравийное покрытие

укладывается непосредственно на земляное полотно. Карьерный гравийный материал

отвечает требованиям смеси № 1, класс гравия 2.

Требуется определить толщину

гравийного покрытия для участков дороги, проходящих в насыпях по ТУ, по

местности, отнесенной по характеру и степени увлажнения к типу 1. Грунты -

суглинки.

Для заданного грузооборота и

типа автомобиля приведенная интенсивность - 56 автомобилей Н-13 (табл. 6).

Требуемый эквивалентный

модуль деформации Етр. = 231 кг/см2

(по графику на рис. 2 при λ =

0,055 и μ = 1,0).

Модули деформации: грунта

земляного полотна Е0 = 130 кг/см2 (табл. 9),

гравийного материала Е1 = 500 кг/см2

(табл. 10А).

Согласно графику на рис. 5 (15) при Ен = Е0

= 130 кг/см2 и Ев = Етр

= 231 кг/см2 необходимая толщина гравийного покрытия -

21 см (табл. 11).

Примечание. Покрытие толщиной 24 см по условиям

производства работ должно устраиваться в два слоя, но в связи с тем, что для

нижнего и верхнего слоев используется один и тот же материал, расчет ведется по

схеме однослойной дорожной одежды.

Если для нижнего слоя

используется гравийный материал, отличный от гравийного материала верхнего

слоя, расчет ведется по схеме двухслойной дорожной одежды.

При

многослойных дорожных одеждах. Рассматривается вариант, когда толщина всех слоев, кроме верхнего,

назначается по конструктивным соображениям.

На графике для модуля слоя Е11

по оси абсцисс откладывается модуль деформации грунта земляного полотна Е0

и в полученной точке восстанавливается перпендикуляр до пересечения с

кривой, соответствующей толщине 1-го (нижнего) слоя h1. Точка пересечения сносится

на ось ординат, по которой определяется модуль деформации по верху 1-го слоя Е΄в,

равный модулю деформации по низу 2-го слоя Н˝н.

Затем на графике для модуля

слоя Е˝΄1 по оси абсцисс откладывается Е˝н,

в полученной точке восстанавливается перпендикуляр до пересечения с кривой,

соответствующей толщине 2-го слоя h2, точка пересечения сносится

на ось ординат и определяется модуль деформации по верху 2-го слоя Е˝в

= Е˝΄н и т.д. до определения модуля

деформации по низу последнего (верхнего) слоя Еnн.

После этого на графике для

модуля верхнего слоя Еn1 по оси абсцисс

откладывается значение Еnн, а по оси ординат -

требуемый модуль деформации Етр, найденный по графику

на рис. 2.

По точке с координатами (Еnн,

Етр) определяется необходимая толщина верхнего слоя.

ПРИМЕР. Лесовозная дорога

строится в Красноярском крае (климатическая зона II). Расчетный грузооборот -

300 тыс. м3 в год. Расчетный автомобиль МАЗ-509.

Вывозка осуществляется в течение 285 дней в году.

Предусматривается покрытие

из гравийного материала 3 класса, укрепленного битумом способом смешения на

дороге, на основании из грунта, укрепленного известью (толщина

стабилизированного слоя - 20 см, добавка извести - 10 %).

Требуется запроектировать

дорожную одежду для участков дороги, проходящих в насыпях по ТУ, в местности,

относящейся по характеру и степени увлажнения к типу 2, при суглинистых

грунтах.

Модули деформации: грунта Е0

= 80 кг/см2 (табл. 9), грунтоизвести Ен1 = 800 ´ 0,7 = 560 ≈

550 кг/см2 (применительно к табл. 10,

примеч. 4), гравийного материала, укрепленного вяжущими Ев1 = 1000 ´ 0,7 = 700 кг/см2

(табл. 10А,

примеч. 1 и 2).

Приведенная интенсивность

движения - 340 автомобилей Н-13 (табл. 6). Требуемый эквивалентный

модуль деформации (при λ = 0,055 и μ = 1,0) - 302 кг/см2.

Согласно графику на рис. 5 (14), при Е0 =

80 кг/см2 и толщине слоя h1 = 20 см, Е΄в

= 170 кг/см2.

Согласно графику на рис. 5 (15), при Е˝н = 170 кг/см2

и Етр = 300 кг/см2, верхний слой покрытия должен быть толщиной 19 см.

По покрытию устраивается

двойная поверхностная обработка толщиной 2 см (табл. 11).

Глава 2. Проектирование гравийных и

грунтогравийных покрытий

Требования

к материалам.

Гравийные дорожные покрытия проектируются по принципу смесей.

Для устройства гравийных

покрытий применяется карьерный гравийный материал или искусственно составленная

смесь, соответствующие оптимальным гравийным смесям, приведенным в табл. 12.

Гравийные оптимальные смеси

|

№

смеси |

Количество

частиц (в % по весу), проходящих через сито с отверстиями в мм |

||||||||

|

70 |

40 |

20 |

10 |

5 |

2,5 |

0,63 |

менее

0,05 |

||

|

Покрытие |

1 |

- |

100 |

60 - 80 |

45 - 65 |

30 - 55 |

20 - 45 |

15 - 35 |

7 - 20 |

|

2 |

- |

100 |

80 - 95 |

65 - 90 |

50 - 75 |

35 - 65 |

20 - 45 |

8 - 25 |

|

|

3 |

- |

- |

- |

90 -

100 |

70 - 85 |

45 - 75 |

25 - 55 |

8 - 25 |

|

|

Основание |

1 |

100 |

- |

20 - 40 |

20 - 35 |

15 - 25 |

10 - 15 |

5 - 10 |

0 - 3 |

|

2 |

100 |

- |

40 - 60 |

35 - 50 |

20 - 35 |

15 - 25 |

5 - 15 |

0 - 5 |

|

|

Подстилающий слой |

1 |

100 |

- |

60 - 80 |

35 - 75 |

25 - 60 |

15 - 50 |

10 - 30 |

0 - 3 |

|

2 |

- |

- |

90 -

100 |

60 - 90 |

30 - 70 |

20 - 55 |

15 - 40 |

0 - 3 |

|

Примечания: 1. Граница текучести фракций менее 0,63 мм

для смесей, используемых в покрытиях, должна быть не более 25, а число

пластичности - не более 6.

2. Для гравия 3 и 4 классов

гранулометрический состав должен определяться после предварительного испытания

на сжатие в стальном цилиндре при удельном давлении 150 кг/см2.

3. Для районов с

избыточным увлажнением содержание частиц размером менее 0,05 мм принимать

по нижнему пределу, для сухих районов - по верхнему пределу.

ГРАФИКИ

для определения толщины слоев дорожной одежды

Нагрузка Н-13

(Рис. 5)

Класс гравия определяется по

потерям при испытании его в полочном барабане согласно табл. 13.

Классы гравия и показатели

истираемости

|

Петрографическая характеристика

преобладающих разностей гравия |

Класс

гравия |

Потери

при испытании в полочном барабане в % по весу не более |

|

Средне- и мелкокристаллические изверженные

породы и гнейсы, мраморовидные твердые, плотные, прочные, кристаллические или

скрытокристаллические известняки, окварцованные песчаники или смеси этих

пород |

1 |

20 |

|

Крупнокристаллические изверженные породы и

гнейсы, твердые, плотные и прочные известняки, песчаники с ясно выраженной

структурой или смеси этих пород; слабых пород до 7 % |

2 |

30 |

|

Изверженные породы и гнейсы с заметными

следами выветривания, твердые известняки с остатками организмов, прочные,

плотные песчаники с зернистой структурой, прочные сланцы или смеси этих

пород; слабых и выветрелых пород до 10 % |

3 |

45 |

|

Изверженные породы с ясно выраженным

выветриванием и изменением естественной окраски, гнейсы с прослойками слюды,

неплотные известняки, непрочно сцементированные песчаники и непрочные сланцы

или смеси этих пород; очень слабых и выветрелых пород более 10 % |

4 |

55 |

По соображениям экономики и

удобства производства работ целесообразно применять естественные карьерные

материалы, не требующие прогрохотки. Если естественный гравийный материал

данного карьера не отвечает поставленным требованиям, необходимо произвести

соответствующую прогрохотку (например, удалить слишком крупные зерна) либо

составить оптимальную смесь непосредственно на дороге смешением карьерного

материала с грунтом земляного полотна или материала двух карьеров между собой

(с участием грунта земляного полотна или без него).

Оптимальная гравийная смесь

может быть создана искусственно по одной из следующих схем:

Схема 1. - при наличии в карьере

недопустимо крупных фракций производят отгрохотку этих фракций. Объем

карьерного материала, пропускаемого через грохот, определяют по формуле:

![]()

где Q - требуемый объем

гравийного материала оптимального состава в м3;

x -

процентное содержание в карьерном материале фракций, подлежащих отгрохотке.

Для проверки соответствия

зернового состава, полученного после прогрохотки материала, оптимальным

гравийным смесям производят перерасчет процентного содержания оставшихся

фракций по формуле:

![]()

где а и а1

- процентное содержание каждой фракции соответственно до и после прогрохотки.

Схема 2 - при наличии двух карьеров с

различными гравийными материалами неоптимального состава, при смещении которых

можно получить оптимальную смесь. Гравийный материал из 1-го карьера в объеме Q1 и из 2-го карьера в объеме Q2 вывозят на дорожное полотно

и здесь тщательно перемешивают.

Процентное соотношение

объемов Q1 и Q2 определяют аналитическим

подбором (с проверкой полученных смесей по процентному содержанию каждой группы

фракций) или графически, методом «подвижной линейки» (рис. 6).

На рис. 6 линии

АБ и ВГ характеризуют гранулометрический состав гравийного материала 1-го и

2-го карьеров, а на подвижной линейке ЕД отложен в том же масштабе

гранулометрический состав оптимальной смеси.

Положение линейки, при

котором обозначенные на ней пределы содержания каждой фракции попадут в

соответствующие им полосы, показывает процент содержания в оптимальной смеси

материалов 1-го и 2-го карьеров (на рис. 6 соответственно 65 и 35 %).

При проектировании нужно

иметь в виду, что суммарный объем материалов, вывезенных из двух разных

карьеров для получения оптимальной смеси, должен быть несколько больше

требуемого по проекту объема этой смеси, т.е. Q1 + Q2 = KQ,

где K > 1. Это объясняется тем, что при смешении двух материалов

заполняются имеющиеся у них пустоты.

Коэффициент K для

практических целей следует принимать равным 1,1.

Схема 3 - при недостатке в карьерном

материале мелких фракций, содержащихся в большом количестве в грунте земляного

полотна. Работу выполняют в следующем порядке:

а) грунт земляного полотна

разрыхляется на глубину

h1 = 0,01xhp,

где hp

- толщина покрытия по расчету;

x -

установленный процент добавки к карьерному материалу грунта земляного полотна;

б) разрыхленный грунт

собирается в призму на оси дороги;

в) карьерный

материал в объеме Q1 вывозится на дорогу,

выгружается на призму разрыхленного грунта и тщательно перемешивается с ним.

Рис. 6. Графический метод расчета

состава оптимальной гравийной смеси

В связи с тем, что при

перемешивании карьерного материала и грунта грунт заполняет имеющиеся в

гравийном материале пустоты, по аналогии со схемой 2

рекомендуется при проектировании потребный объем гравийной оптимальной смеси

увеличивать на 10 %.

Схема 4 - при гравийном

материале, содержащем избыточное количество каких-либо фракций (фракция А).

Гравийное покрытие устраивают в следующем порядке:

а) карьерный материал в

объеме Q1 полностью освобождается (прогрохоткой) от фракций

А;

б) прогрохоченный карьерный

материал в объеме Q΄1(1 - 0,01x) и

естественный карьерный материал в объеме Q вывозится на дорожное

полотно и тщательно перемешивается.

Подлежащий прогрохотке объем

карьерного материала определяется по формуле:

![]()

а объем естественного карьерного материала Q2 по формуле:

Q2 = Q1

- Q(1 - 0,01x),

где Q - требуемый объем

гравийного материала оптимального состава;

x -

процентное содержание в карьерном материале фракций А;

Dx - удаляемая часть фракций А

в процентах.

Входящая в формулу величина Dx устанавливается подбором и

проверяется перерасчетом процентного содержания каждой группы фракций в

созданной смеси.

Новое процентное содержание

каждой группы фракций определяется по формуле:

![]()

где n - содержание этой группы

фракций в естественном гравийном материале.

Для группы фракций,

удаляемых при прогрохотке, новое процентное содержание x1 определяется по формуле:

![]()

Если полученное процентное

содержание каждой группы фракций не отвечает требованиям, предъявляемым к

гравийной оптимальной смеси, принимают новое значение Dx и производят новый расчет.

Во всех приведенных схемах

полученная расчетом смесь должна быть проверена на число пластичности.

Конструкция

покрытия.

Гравийные покрытия устраиваются, как правило, серповидного профиля. При

устройстве покрытия на земляном полотне из хорошо дренирующих грунтов при

толщине покрытия более 15 см и ширине обочин не менее 1 м применяется

полукорытный профиль (раздел IV).

В зависимости от общей

толщины, определяемой расчетом, гравийные покрытия строятся в один, два или три

слоя.

При толщине гравийного

покрытия в плотном теле более 20 см покрытие устраивается в 2 слоя, а

при общей расчетной толщине более 40 см - в три слоя.

При большой дальности возки

гравийного материала, в целях уменьшения его объема, покрытие можно укладывать

на основание из местных грунтов, укрепленных органическими (битумами, дегтями, смолами)

или неорганическими (цементом, известью) вяжущими материалами, а также

минеральными добавками. Проектирование оснований из грунтов, укрепленных

вяжущими материалами, осуществляется по указаниям, приведенным в главе 4.

Для обеспыливания гравийных

покрытий дорожное полотно можно обрабатывать поваренной солью и хлористым

кальцием.

Необходимые

анализы. При

проектировании гравийных покрытий необходимо иметь по каждому используемому

карьеру:

а) гранулометрический и

петрографический состав гравийного материала;

б) количество пустот, форму

и степень окатанности гравийных зерен, объемный вес материала;

в) прочность на истирание в

полочном барабане;

г) морозостойкость

гравийного материала.

Грунтогравийные

покрытия.

Грунтогравийные покрытия строятся по типу гравийных покрытий.

Грунтогравийный материал

должен отвечать следующим требованиям:

а) содержание частиц

размером от 5 до 40 мм - 25 - 40 %;

б) содержание глинистых

частиц (мельче 0,005 мм): не более 10 % - для II

климатической зоны и не более 15 % для III - IV климатических зон;

в) число пластичности для

части смеси, прошедшей сито с отверстиями 0,63 мм, - от 3 до 6.

Глава 3. Проектирование грунтощебеночных

покрытий

Требования

к материалам.

Применение грунтощебня дает возможность широко использовать слабые каменные

материалы.

Грунтощебеночное покрытие

может проектироваться по типу гравийных или грунтогравийных дорог.

В первом случае

грунтощебеночная смесь должна отвечать требованиям, предъявляемым к гравийным

смесям, во втором случае - требованиям, предъявляемым к грунтогравийному

материалу.

Грунтощебеночное покрытие

может устраиваться по одной из следующих схем:

Схема 1 - при грунте

земляного полотна, пригодном для создания грунтощебня требуемого состава.

Земляное полотно разрыхляется на глубину, определимую по формуле:

h1 = hp

· (1 - 0,01 · n),

где hp - толщина покрытия по

расчету;

n

- принятое

проектом процентное содержание щебня в грунтощебеночной смеси.

Разрыхленный грунт

собирается в призму.

На призму грунта вывозится

щебень требуемого гранулометрического состава в объеме:

Q1 = 0,01Q ·

n,

где Q - общий объем

грунтощебеночной смеси.

Перемешивание щебня с

грунтом производится смесителями или другими дорожными машинами.

Схема 2 - при грунте

земляного полотна, непригодном для создания грунтощебеночной смеси, или при

укладке покрытия на подстилающий слой.

На дорожное полотно

последовательно вывозятся с укладкой в призму, щебень в объеме Q1 = 0,01Q ·

n и грунт в объеме Q2 = (1 - 0,01n)Q и

перемешиваются смесителем.

Грунты для грунтощебня

применяются любых разновидностей, кроме песков и легких супесей.

Грунт, входящий в

грунтощебень, обладает наилучшими вяжущими свойствами, когда его относительная

влажность не ниже 0,4 - 0,5. Для поддержания этой влажности и сохранения

упругопластических свойств грунтощебня рекомендуется применять добавку

хлористого кальция в количестве 1 - 1,5 % от веса грунта.

Щебень для грунтощебеночных

покрытий применяется с временным сопротивлением сжатию не ниже 300 кг/см2.

Щебень для верхнего слоя

покрытия должен иметь размеры 25 - 55 мм, для нижнего слоя - 25 - 75 мм.

Форма щебня должна

приближаться к кубической. Примесь лещадок (щебенок с соотношением сторон 1:3 и

более) не должна превышать 20 %.

Доменные шлаки для

грунтощебеночных покрытий могут применяться как кислые, так и основные.

По крупности и

гранулометрическому составу шлаковый щебень должен удовлетворять тем же

требованиям, что и щебень из естественного камня.

Конструкция дорожной одежды.

Покрытие из грунтощебня устраивается, как правило, серповидного профиля.

Покрытие выполняется в один

или два слоя в зависимости, от принятой по расчету общей толщины покрытия и

применяемых механизмов для перемешивания грунта со щебнем.

Значительное усиление

грунтощебня достигается путем обработки в нем грунта битумом или дегтем. Для

суглинистых и тяжелосуглинистых грунтов достаточно ввести в грунт 5 - 7 %

вяжущего.

Битум и деготь придают

грунтощебню водоустойчивость и в дождливый период обеспечивают проектный модуль

деформации как верхнего, так и нижнего слоя покрытия.

Обработка грунтощебня

цементом или известью также повышает водоустойчивость, стабилизирует модуль

деформации и, кроме того, придает покрытию повышенную жесткость, что позволяет

устраивать на нем (как на основании) усовершенствованные покрытия.

При значительной дальности

возки каменного материала или готового щебня может оказаться экономически

оправданным уменьшение толщины грунтощебеночного покрытия за счет создания

основания из местного грунта, укрепленного известью или улучшенного

минеральными добавками.

Необходимые

анализы. Для

проектирования грунтощебеночной одежды необходимо иметь:

а) гранулометрический состав

грунтов земляного полотна;

б) число пластичности грунта

(частиц мельче 0,5 мм);

в) данные лабораторных

испытаний каменных материалов (прочность на сжатие, истирание, морозостойкость

и т.д.), на основании которых определяется марка каменной породы;

г) гранулометрический состав

щебня (если таковой получается для проектируемой дороги в готовом виде) и число

пластичности фракций мельче 0,5 мм.

Глава 4. Проектирование покрытий из грунтов,

укрепленных вяжущими

Общие

положения

Конструктивные слои дорожных

одежд из грунтов, укрепленных различными вяжущими материалами при строительстве

лесовозных автомобильных дорог, допускается применять:

а) для устройства оснований

и подстилающих слоев одежд с усовершенствованными покрытиями;

б) для устройства

подстилающих слоев, оснований и покрытий одежд облегченного и переходного

типов.

Пригодность

грунтов для укрепления вяжущими материалами устанавливают, руководствуясь

классификацией грунтов для проектирования и сооружения земляного полотна (СНиП

II-Д.5-62 таб. 13). При этом дополнительно учитывают следующие требования:

несцементированные обломочные грунты, укрепляемые вяжущими (как в естественном

виде, так и в смеси подобранного состава), не должны содержать частиц размером

от 2 до 50 мм более 50 %

по весу. В смесях, укладываемых в покрытие, или при устройстве основания в один

слой, содержание частиц крупнее 50 мм (но не более 70 мм) допускается не свыше 10 %. В случае укрепления крупнообломочных грунтов

или смесей, содержащих частицы размером до 25 мм, общее количество

фракции от 2 до 25 мм допускается не более 70 % по весу грунта.

Искусственные

грунтощебеночные и грунтогравийные смеси рекомендуется подбирать по принципу

плотных смесей с коэффициентом сбега 0,90 - 0,8 (рис. 7), при этом число пластичности

для частиц мельче 0,5 мм должно быть не более 12.

Рис. 7. Кривые зернового

(гранулометрического) состава грунтовых, грунтово-гравийных и

грунтово-щебеночных смесей, укрепляемых вяжущими материалами.

При подборе смесей

предпочтение отдается составам с максимальным размером частиц до 25 мм. Прочность

частиц размером от 2 до 25 мм естественных крупнообломочных грунтов (или

гравийно-щебеночных смесей) не нормируется. При содержании в смеси частиц

крупнее 25 мм их прочность должна быть не ниже 4 класса.

Глинистые грунты (суглинки,

глины) допускается подвергать укреплению различными вяжущими материалами, при

этом число пластичности должно быть не более 27.

Наиболее пригодными для

укрепления являются крупнообломочные щебенистые и гравелистые грунты, супеси

легкие и крупные, легкие суглинки, близкие к оптимальному составу, с числом

пластичности от 3 до 12.

Пригодность разновидностей

грунтов, отвечающих требованиям, для устройства оснований или покрытий,

устанавливают

путем лабораторного подбора составов смесей грунта с вяжущими материалами и

другими добавками так, чтобы показатели физико-механических свойств подобранных

смесей соответствовали данным, приведенным ниже (табл. 15, 17 и 18).

Связные грунты до введения в

грунт вяжущих материалов должны быть размельчены до такой степени, чтобы

количество глинисто-пылеватых комков крупнее 5 мм, не превышало 25 %

общего веса грунта, в том числе комков крупнее 10 мм - не более 10 %. Наилучшее

размельчение связных грунтов достигается при относительной влажности, близкой к

значению 0,3 - 0,4F (где F - влажность границы

текучести грунта).

Укрепленные грунты при

строительстве автомобильных дорог применяют в III - V дорожно-климатических зонах

без ограничений. Во II дорожно-климатической зоне можно укреплять

крупнообломочные грунты, пески, супеси и легкие суглинки. Тяжелосуглинистые

грунты допускается укреплять лишь при внесении активных добавок или добавок

синтетических полимеров.

Основания и покрытия из

укрепленных грунтов следует устраивать преимущественно при 1-м типе местности,

установленном табл. 18 «Технических указаний по проектированию

лесозаготовительных предприятий».

При 2-м и 3-м типе местности

конструктивные слои из укрепленного грунта устраивают только в насыпи, высоту

которой назначают на 10 - 20 % выше возвышений, указанных в табл. 19 и 20

«Технических указаний по проектированию лесозаготовительных предприятий».

Устройство оснований и

покрытий из укрепленных грунтов в выемках с переувлажненными грунтами во II - III

дорожно-климатических зонах не допускается.

Укрепление грунтов производят

с учетом местных грунтовых и климатических условий и имеющегося оборудования

методом смешения на дороге:

а) с помощью дорожных фрез и

автогрейдеров, осуществляющих многократные проходы;

б) с помощью

грунтосмесительных однопроходных машин. Укрепленный грунт может приготовляться

и непосредственно в карьере, в стационарных или передвижных смесительных

установках, с последующей вывозкой и укладкой на дороге.

При проектировании должны

быть подробно изучены свойства и условия естественного залегания грунтов с

выявлением районов распространения разновидностей грунтов, наиболее пригодных

для укрепления.

Одновременно устанавливают

грунты по типам почвообразования, уточняют границы распространения непригодных

для укрепления грунтов (тяжелых глин, засоленных, заболоченных грунтов, а также

сильно гумусированных почв).

В период изысканий отбирают

средние пробы грунтов для лабораторных исследований состава и

физико-механических свойств, а также пробы грунтов для подбора составов смесей

с добавкой вяжущих веществ и других реагентов.

Вес средней пробы должен

составлять 50 - 60 кг для мелкозернистого грунта и 80 - 100 кг для

крупнообломочных (щебенистых и гравелистых) грунтов.

При проектировании

конструктивных элементов дорожных одежд для предварительных оценок и выбора вариантов

можно руководствоваться табл. 14.

Покрытия из грунтов,

укрепленных вяжущими, при ширине обочин менее 1 м, а также при толщине

слоя до 15 см, устраивают серповидного профиля, при большей ширине

обочин (и большей толщине) - полукорытного и корытного профиля.

При устройстве оснований и

покрытий из укрепленных грунтов в два слоя - для нижнего слоя рекомендуется

производить работы методом смешения на дороге.

Смеси для верхнего слоя

целесообразнее приготовить в установке на стороне (при наличии таковой) и

доставлять ее автосамосвалами к месту укладки.

При необходимости устройства

морозозащитного слоя с использованием дренирующих материалов более

целесообразно приготовлять грунтовую смесь на стороне или на заводе. Обработку

слоя грунта вяжущими можно также производить смешением на дороге при условии

обеспечения оптимальной влажности в морозозащитном слое.

Рекомендуемые конструкции

дорожных одежд из укрепленных грунтов в зависимости от типов покрытий и

дорожно-климатических зон представлены в табл. 14.

Конструкции дорожных одежд с

использованием укрепленных грунтов

|

Конструктивный

слой укрепленного грунта |

Дорожно-климатические

зоны |

||||

|

II |

III |

IV - V |

|||

|

Рекомендуемые

(или допускаемые) типы укрепляемых грунтов и вяжущих |

|||||

|

Цементно-бетонные (монолитные и сборные). |

Верхний слой основания |

Крупнообломочные и песчаные грунты; супеси

легкие крупные; супеси и суглинки легкие, укрепленные цементом, фурфуроланилиновыми

или карбамидными смолами, битумными эмульсиями, а также тяжелые суглинки,

укрепленные цементом с добавкой извести или других веществ |

Все виды грунтов, допускаемые к обработке

цементом, известью, фурфуроланилиновыми или карбамидными смолами, а так же

битумной эмульсией или жидкими битумами, с добавкой извести или цемента или

поверхностно-активных добавок |

|

|

|

Нижний слой основания |

То же, с уменьшенными добавками вяжущих

веществ (на 20 - 30 % по отношению к верхнему слою) |

То же, с уменьшенными добавками вяжущих

веществ (на 20 - 30 % по отношению к верхнему слою) |

|

||

|

Асфальтобетонные, укладываемые в горячем и

теплом состоянии, из прочных щебеночных материалов подобранного состава

обработанные в смесителе вязкими битумами или дегтями, укладываемые в два слоя |

Верхний слой основания |

Крупнообломочные и песчаные грунты; супеси

легкие крупные, укрепленные цементом с добавкой или без добавки извести или

других веществ или фурфуроланилиновыми или карбамидными смолами улучшенного

типа |

Крупнообмолоченные или песчаные грунты;

супеси легкие и пылеватые; легкие суглинки, укрепленные цементом с добавкой и

без добавки извести или других веществ или фурфуроланилиновыми карбамидными

смолами улучшенного типа |

|

|

|

Нижний слой основания |

Все виды грунтов, допускаемые к обработке

цементом с добавками или без добавок извести или других веществ;

крупнообломочные и песчаные грунты; супеси и легкие суглинки, укрепленные

битумной эмульсией с добавкой извести или цемента; грунты, укрепленные

фурфуроланилиновыми или карбамидными смолами |

Все виды грунтов, допускаемые к обработке

цементом, известью, жидким битумом, дегтем с добавками или без добавок

активных или поверхностно-активных веществ |

|

||

|

Облегченные покрытия из щебеночных и

гравийных материалов, обработанных органическими вяжущими в один или два

слоя, а также из холодного асфальтобетона или песчаных, супесчаных и легких

суглинистых грунтов, укрепленных битумной эмульсией с добавкой цемента или

извести |

Верхний слой основания |

Крупнообломочные и песчаные грунты; супеси

легкие крупные; супеси легкие; суглинки легкие, укрепленные цементом с

добавками или без добавок извести или других веществ; те же грунты,

укрепленные битумной эмульсией с добавкой извести или цемента или

поверхностно-активными веществами; грунты, укрепленные фурфуроланилиновыми и

карбамидными смолами улучшенного типа |

Крупнообломочные и песчаные грунты; супеси и

суглинки, укрепленные цементом с добавками или без добавок извести или других

веществ; грунты, укрепленные битумной эмульсией с добавками цемента или

извести или извести с добавками жидкого стекла и других веществ; грунты,

укрепленные фурфуроланилиновыми смолами улучшенного типа |

|

|

|

Нижний слой основания |

Все виды грунтов, допускаемые к обработке

цементом или известью с добавками или без добавок активных веществ или поверхностно-активных

веществ |

Все виды грунтов, допускаемые к обработке

цементом, известью или жидким битумом с добавкой извести или без нее |

|

||

|

Переходные покрытия из грунтов и местных

слабых минеральных материалов, обработанных жидкими органическими вяжущими или

битумной эмульсией с добавками или без добавок извести или цемента |

Верхний слой основания или покрытие со слоем

износа |

Все виды грунтов, допускаемые к обработке

цементом с добавками или без добавок извести или других веществ; грунты,

укрепленные фурфуроланилиновыми карбамидными смолами улучшенного типа или

битумной эмульсией |

Все виды грунтов, допускаемые к обработке

цементом или известью с добавкой или без добавок других веществ; грунты,

укрепленные фурфуроланилиновыми или карбамидными смолами или битумной

эмульсией либо жидким битумом |

|

|

Примечание: Укрепление грунтов битумной эмульсией или

жидкими битумами для устройства верхних или нижних слоев оснований допускается

при стадийном строительстве с обеспечением временного движения автомобильного

транспорта по слою укрепленного грунта.

Проектирование

оснований и покрытий из грунтов, укрепленных неорганическими вяжущими

материалами (цементом, известью)

Укрепление грунтов цементами

Конструктивные

требования.

Грунты, укрепленные цементом, рекомендуется применять в конструктивных слоях

дорожных одежд, руководствуясь данными табл. 14.

Применение грунтоцемента в

покрытиях допускается с обязательным устройством защитного слоя износа в виде

двойной поверхностной обработки с обеспечением шероховатой поверхности.

Усовершенствованные

облегченные покрытия с применением щебеночных и гравийных материалов,

обработанных жидкими битумами или дегтями, допускается укладывать на

цементогрунтовое основание в один слой.

При устройстве

цементобетонного (монолитного или сборного) покрытия на цементогрунтовом

основании должно предусматриваться для выравнивания устройство прослойки из

черного или крупнозернистого песка толщиной 3 - 5 см.

Оптимальные дозировки

цемента и добавок, обеспечивающие требуемую прочность и водоустойчивость

конструктивных слоев дорожных одежд, устанавливаются лабораторным путем, по

результатам испытания образцов с различными составами смесей.

Прочность цементогрунтовых

образцов, приготовленных в лаборатории, после твердения во влажных условиях, а

также другие показатели физико-механических свойств должны удовлетворять

требованиям, приведенным в табл. 15.

При укреплении грунтов

цементом с различными добавками грунта (известью, силикатом натрия, хлорным

железом, хлористым кальцием и др.) или же с соответствующими для данного вида

гранулометрическими добавками технические требования к показателям

физико-механических свойств укрепленных грунтов полностью сохраняются и ими руководствуются

в зависимости от категории лесовозной дороги и принятого расчетного модуля

деформации.

Таблица 15

Требования

к

образцам

из

грунтоцемента

|

Единица

измерения |

Значение

показателей |

|||

|

для

магистралей I и II категории |

для

магистралей III

категории |

для

веток и усов |

||

|

Модуль деформации водонасыщенных образцов |

кг/см2 |

Не

менее 1500 |

Не

менее 1000 |

Не

менее 500 |

|

Предел прочности при сжатии водонасыщенных

образцов: |

|

|

|

|

|

в возрасте 28 сут. |

« |

Не

менее 40 |

Не

менее 20 |

|

|

в возрасте 7 сут. |

« |

Не

менее 20 |

Не

менее 12 |

Не

менее 6 |

|

Предел прочности при сжатии водонасыщенных

образцов после испытания на замораживание-оттаивание (для образцов в возрасте

28 сут.) |

« |

Не

менее 30 |

Не

менее 15 |

Не

менее 3 |

|

Водонасыщение после испытания на

замораживание-оттаивание в % по весу (сверх оптимальной влажности) |

% |

Не

более 2 |

Не

более 4 |

Не

испытывается |

|

Коэффициент уплотнения, определяемый по

отношению к оптимальной плотности |

|

Не

менее 0,98 |

Не

менее 0,98 |

Не

менее 0,95 |

|

Влажность смеси при перемешивании и

уплотнении |

Не должна

отличаться от оптимальной влажности больше чем на ± 2 % |

|||

При этом учитывают, что при

рациональном выборе добавок оптимальная дозировка цемента в некоторых случаях

может быть снижена на 25 - 40 % от дозировки, применяемой без внесения

перечисленных выше активных веществ.

Цементогрунтовые основания и

покрытия устраивают в один или два слоя в зависимости от расчетной толщины,

учитывая, что толщина каждого слоя должна быть не менее 10 см и не более

20 см в плотном теле.

Требования

к материалам. Грунты.

Помимо общих требований, изложенных в начале главы, грунты, укрепляемые

цементом, должны отвечать следующим дополнительным требованиям:

а) иметь влажность на

границе текучести не более 45 %;

б) глины с числом

пластичности от 17 до 27 допускается укреплять цементом только в случае

применения комплексных методов с введением химических добавок (извести,

поверхностно-активных веществ и т.д.).

Карбонатные разновидности

глин с числом пластичности до 22 можно укреплять цементом после введения

добавок песка, гравия или отходов камнедробления.

Чистые пески или

мелкозернистые гравийные или щебенистые смеси, не содержащие глинисто-пылеватых

фракций, допускается укреплять цементом после предварительного введения в них

добавок суглинистых грунтов, отходов камнедробления или же добавок золы-уноса

(отходов тепловых электростанций, работающих на буром угле или торфе).

Добавка в несвязные грунты

(пески, гравий) тонких фракций, играющих роль мелкого заполнителя, существенно

снижает добавку цемента.

Укреплять цементом мелкие

одномерные пески (дюнные, барханные и др.) без введения гранулометрических

добавок допускается в тех случаях, когда земляное полотно также возводится из

песчаных грунтов.

В этом случае дозировка

цемента потребуется несколько большая, чем для укрепления грунта оптимального

состава.

Наибольшая прочность и

погодоустойчивость при наименьшем расходе цемента достигается при обработке

грунта оптимального гранулометрического состава.

Искусственное улучшение

грунта до оптимального состава добавлением гравийных и песчаных или

пылевато-глинистых фракций должно быть обосновано технико-экономическим

расчетом.

При обработке грунтов

цементом предпочтение отдается карбонатным грунтам, которые приобретают после

укрепления более высокую прочность по сравнению с некарбонатными разновидностями.

Гумусовые горизонты

дерново-подзолистых и полуболотных почв укреплять цементом не разрешается. При

проведении земляных работ гумусовые горизонты почв указанных типов следует

удалять или отсыпать в нижние слои насыпей.

Нижние безгумусовые горизонты

дерново-подзолистых и полуболотных почв, имеющих кислую реакцию (pH ниже

5,5), допускается укреплять цементом после предварительной нейтрализации их

добавкой извести, каустической соды или других щелочных соединений.

Не разрешается укреплять

цементом гумусовые горизонты черноземов, содержащих более 6 % по весу гумусовых

веществ.

При укреплении цементом

бескарбонатных суглинков, глин и гумусированных грунтов с емкостью поглощения