Министерство транспортного

строительства СССР

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ

ДОРОЖНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

(СОЮЗДОРНИИ)

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО СОВЕРШЕНСТВОВАНИЮ ТЕХНОЛОГИИ УСТРОЙСТВА КЛЕЕНЫХ СТЫКОВ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ

КОНСТРУКЦИЙ ПРОЛЕТНЫХ СТРОЕНИЙ И ОПОР МОСТОВ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ

Одобрены Минтрансстроем СССР

Москва 1973

Предложения содержат рекомендации по технологии устройства клееных стыков при отрицательных температурах.

Рекомендуются

различные способы устройства стыков с натяжением высокопрочной арматуры до и

после отверждения клея. Приводятся составы клеев, способы их приготовления и

нанесения, подсчет количества тепла и конструирования нагревательных элементов,

устройство стыков с обогревом электросетками.

Приводится

пример расчета количества тепла и конструирование нагревательных элементов при

электроподогреве стыков.

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ

Составные

по длине железобетонные конструкции с клееными стыками в последние годы успешно

применяются при строительстве мостов. Технология выполнения клееных стыков при

положительных температурах в настоящее время разработана достаточно хорошо, и

это позволило строителям быстро освоить новую для них технологическую операцию.

В

области устройства клееных стыков при отрицательных температурах прошедший

период был периодом исследований и опытных проверок. Проверены четыре

технологических процесса выполнения клееных стыков при отрицательных

температурах: 1) натяжение арматуры до отверждения клея; 2) использование

клеев, отверждающихся при отрицательных температурах; 3) обогрев стыков

электросетками, установленными в торцовые поверхности при изготовлении блоков;

4) отверждение клея в местных тепляках.

Полученные

результаты позволяют оценить достоинства и недостатки изученных технологических

процессов и разграничить область рационального применения каждой из них.

В

"Методических рекомендациях по совершенствованию технологии устройства

клееных стыков сборных железобетонных конструкций пролетных строений и опор

мостов при отрицательных температурах" содержатся рекомендации по

устройству клееных стыков при отрицательных температурах с натяжением

высокопрочной арматуры до и после отверждения клея. Приведены составы клеев,

способы их приготовления и нанесения при отрицательных температурах,

конструкции нагревательных элементов при устройстве стыков с электрообогревом и

теплотехнические расчеты, связанные с прогревом стыков.

При

разработке «Рекомендаций» учтены исследования ЦНИИСа, НИИЖБа, ЦНИИСКа и других,

а также зарубежный опыт.

Настоящие

«Рекомендации» составили кандидаты технических наук И.Н. Серегин и Ю.Н.

Саканский.

Замечания

просим направлять по адресу: 143900, Балашиха-6, Московская обл., Союздорнии.

ОСОБЕННОСТИ УСТРОЙСТВА КЛЕЕНЫХ СТЫКОВ ПРИ НИЗКИХ ПОЛОЖИТЕЛЬНЫХ И ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ И СОСТАВЫ ЭПОКСИДНЫХ КЛЕЕВ

1.

Клееные стыки устраивают при температуре не ниже -30ºС. При более низких

температурах не рекомендуется устраивать клееные стыки в объемлющих тепляках

или прогревать зону клееного стыка сетками.

2.

Способ устройства клееных стыков при отрицательных температурах выбирают при

проектировании конструкции исходя из особенностей ее работы, климатических

условий, предполагаемых темпов сборки и технико-экономических соображений (табл. 1).

Предпочтение

следует отдавать способам, не требующим обогрева зоны клеевого шва.

3. Не

рекомендуется выполнять клееные стыки при отрицательных температурах с обогревом

зоны шва в местном тепляке.

4. В

объемлющих тепляках клееные стыки выполняют теми же методами, что и при

положительных температурах. Разница в температуре воздуха в различных точках

объемлющего тепляка не должна превышать 5°С.

5.

Арматуру составной конструкции при прогреве клееных стыков (сетками, в местных

или объемлющих тепляках) напрягают по возможности до остывания конструкции.

6.

Клееные стыки при отрицательных температурах выполняют на клеях с ускорителями

твердения (табл.

2).

В

конструкциях, способных работать при неотвержденном клее, и в стыках,

устраиваемых с прогревом зоны шва сетками, допускается использовать клеи без

ускорителей твердения (табл. 3).

Клеи,

наносимые на поверхность бетона с температурой ниже 0ºС, должны иметь в

своем составе в качестве пластификатора фуриловый спирт и тиксотропную добавку.

Таблица 1

|

Работоспособность

конструкции при неотвержденном клее |

Температура

наружного воздуха, °С |

Рекомендуемые

способы устройства клееных стыков при темпах монтажа конструкции |

|

|

быстром* |

медленном |

||

|

Работоспособна |

От

0 до

-20 |

Клеи

с ускорителями твердения или обычные. Нанесение клея на холодные поверхности.

Натяжение арматуры до отверждения клея |

|

|

От -20 до

-30 |

Клеи с ускорителями твердения или

обычные. Нанесение клея на подогретые поверхности. Натяжение арматуры до отверждения

клея |

||

|

Не

работоспособна |

От

0 до

-5 |

Клеи с ускорителями твердения |

Нанесение клея на холодные

поверхности. Натяжение арматуры после отверждения клея |

|

От

-5 до

-10 От -10 до

-20 От -20 до

-30 |

Клеи

с ускорителями твердения или обычные. Нанесение клея на холодные или

подогретые поверхности. Прогрев зоны стыка сетками. Натяжение арматуры после

отверждения клея |

|

|

*Один блок (балка) в сутки и

более.

При прогреве

зоны стыка клеевого шва обязательно вводят тиксотропную добавку.

Таблица 2

|

№

клея |

Состав

клея, весовые части |

Температура

склеивания, °С |

Жизнеспособность,

час |

|||

|

технологическая |

адгезионная |

когезионная |

||||

|

1 |

Смола

ЭД-5 |

-100 |

|

|

|

|

|

Фуриловый

спирт |

-30 |

|

|

|

|

|

|

Полиэтиленполиамин |

-25 |

0÷(-5) |

1,5 |

4,5 |

24 |

|

|

Цемент,

молотый песок |

-150-200 |

|

|

|

|

|

|

Тиксотропная

добавка |

-3-10 |

|

|

|

|

|

|

2 |

Смола

ЭД-5 |

-100 |

0÷(-5) |

1.5 |

2,5 |

24 |

|

Фуриловый

спирт |

-30 |

(-5)÷(-10) |

1,5 |

12 |

48 |

|

|

Полиэтиленполиамин |

-30 |

|

|

|

|

|

|

Ускоритель

твердения - хлорное железо |

-8 |

(-10)÷(-15) |

1,5 |

12 |

72 |

|

|

Молотый

песок |

-100-200 |

(-15)÷(-20) |

1,5 |

12 |

120 |

|

|

Тиксотропная

добавка |

-3-10 |

|

|

|

|

|

|

3 |

Смола

ЭД-5 |

-100 |

0÷(-5) |

1,5 |

3,0 |

24 |

|

Фуриловый

спирт |

-30 |

(-5)÷(-10) |

1,5 |

12 |

48 |

|

|

Полиэтиленполиамин |

-30 |

|

|

|

|

|

|

Ускоритель

твердения - солянокислый анилин |

-3,6 |

(-10)÷(-15) |

1,5 |

12 |

85 |

|

|

Цемент |

-150-250 |

|

|

|

|

|

|

Тиксотропная

добавка |

-3-10 |

(-15)÷(-20) |

1,5 |

12 |

120 |

|

Примечания: 1. Когезионная жизнеспособность -

возраст клея, при котором полимеризация практически заканчивается или прочность

склеивания превышает 25 кГ/см2.

2.

Введение тиксотропной добавки в клеи № 1-3 обязательно. В качестве тиксотропной

добавки используют аэрозоль, сажу, молотый асбест и др.

7. Стыкуемые поверхности блоков готовят под клей заранее: обезжиривают при положительной температуре; непосредственно перед нанесением клея очищают от снега, инея и льда.

Клей

наносят на стыкуемые поверхности теми же способами, что и летом.

Таблица 3

|

№

клея |

Состав

клея, весовые части |

Температура

склеивания, °С |

Жизнеспособность,

час |

|||

|

технологическая |

адгезионная |

когезионная |

||||

|

1 |

Смола

ЭД-5 |

-100 |

40 |

- |

0,5 |

4 |

|

Фуриловый

спирт |

-20 |

30 |

0,5 |

2,0 |

10 |

|

|

Полиэтиленполиамин |

-10 |

|

|

|

|

|

|

Цемент |

-150-250 |

20 |

1,5 |

4,5 |

20 |

|

|

Тиксотропная

добавка |

-3-10 |

15 |

2,5 |

6,0 |

36 |

|

|

2 |

Смола

ЭД-5 |

-100 |

40 |

- |

1,5 |

12 |

|

Дибутилфталат |

-20 |

|

|

|

|

|

|

Полиэтиленполиамин |

-10-15 |

30 |

1,5 |

4,5 |

24 |

|

|

Цемент |

-150-200 |

20 |

2,0 |

6 |

36 |

|

|

Тиксотропная

добавка |

-3-10 |

15 |

3,0 |

12 |

92 |

|

|

3 |

Смола

ЭД-5 |

-100 |

40 |

- |

- |

2 |

|

Фуриловый

спирт |

-30 |

30 |

- |

0,5 |

4 |

|

|

Полиэтиленполиамин |

-25 |

|

|

|

|

|

|

Цемент |

-100-250 |

20 |

- |

1,0 |

6 |

|

|

Тиксотропная

добавка |

-3-10 |

10 5 |

0,5 1,5 |

2,5 4,5 |

11 20 |

|

8. Клеи готовят в отапливаемом помещении при температуре

15÷25°С.

Клей без

ускорителей твердения следует готовить и хранить в сосудах с двойными стенками.

Пространство между стенками предназначено для заполнения теплой водой и

поддержания в нем температуры 15÷25°С. Объем теплой воды в 3-4 раза

должен превышать объем смесительного бака.

Объем

смесительного бака должен на 20-25% превышать объем приготавливаемого клея.

Клеи с

ускорителями твердения охлаждают после приготовления до температуры наружного

воздуха. Отвердитель вводят в клей непосредственно перед его нанесением.

9. Температура

бетона, на которую наносят клей с ускорителями твердения, не должна превышать

0ºС, без ускорителей твердения 20°С.

При

температуре наружного воздуха ниже -20°С поверхность бетона для облегчения и

ускорения нанесения клея подогревают. Температура бетона после его подогрева не

должна превышать значений, указанных выше.

Подогрев

ведут сетками (рис. 1, 2) или воздухом в местных брезентовых тепляках. Длина

концов блоков, заходящих в местный тепляк, не должна быть больше 2 и меньше 1,5

толщин прогреваемого элемента сечения.

10.

Стыки, выполняемые без обогрева зоны шва, должны быть обжаты рабочими пучками

или монтажными приспособлениями не позже чем через 12 час после приготовления

клея.

Стыки,

обогреваемые после нанесения клея, обжимают в пределах адгезионной

жизнеспособности клея.

11.

Усилие обжатия должно создавать в стыке напряжение не менее 2 кГ/см2.

В дальнейшем до отверждения клея напряжения в различных точках стыка можно

увеличивать.

12.

Температура бетона в стыке при обогреве зоны шва электросетками не должна

превышать 40°С. Перепад температур в бетоне обогреваемой зоны и вне ее не

должен превышать 50°С.

Скорость

изменения температуры бетона при нагреве и охлаждении зоны шва не должна

превышать 15 град/час.

13.

Электросетки готовят из обычной арматурной стали и устанавливают на расстоянии

2,0-2,5 см в свету от торцовой поверхности блока. Электросетки конструируют

таким образом, чтобы обеспечить одинаковый нагрев всех элементов поперечного

сечения конструкции.

Диаметр

стержней электросеток и их длину определяют теплотехническим расчетом (приложение 1).

Электросетки

устанавливают, как правило, в торцах обоих стыкуемых блоков.

14.

Отеплять стык при обогреве клея разрешается только при одностороннем

расположении сеток, ширина отеплителя при этом не должна превышать толщины

отепляемого элемента. Отепление должно располагаться симметрично по обе стороны

стыка.

15.

Электроизоляцию сеток от арматурного каркаса конструкции обеспечивают путем

обмазки стержней сеток эпоксидным клеем или эмалевой краской.

Рис.1.

Схемы прогрева стыков в балках таврового (а), двутаврового (б) и коробчатого

(в) сечений спиралями

Рис.2.

Схемы прогрева стыков в байках таврового (а), двутаврового (б) и коробчатого

(в) сечений сетками

16. Для

нагрева сеток используются сварочные или печные трансформаторы (приложение

2).

17.

Режим и сроки прогрева стыка выбирают исходя из температурных условий и темпов

монтажа конструкции.

Время

прогрева стыка и состав клея принимают по табл.3 и уточняют путем испытания контрольных образцов,

склеенных тем же клеем и прогретых в аналогичных температурных условиях.

18.

Качество устройства клееных стыков при склеивании конструкций зимой (при отрицательных

температурах) контролируют так же, как и летом, путем внешнего осмотра стыка и

испытанием на прочность контрольных клееных образцов.

Прочность

контрольных образцов клеевого шва на

растяжение при изгибе или на

срез перед натяжением рабочей арматуры (если она не была натянута до

отверждения клея) и включением стыка в работу должна быть не менее 25 кГ/см2.

Контрольные

клееные образцы закладывают (склеивают) одновременно со склеиванием блоков

конструкции и испытывают на прочность перед загружением составной конструкции

монтажными или эксплуатационными

нагрузками.

Для

конструкций, клееные стыки которых вступают в работу при наступлении стабильных

положительных температур, рекомендуется склеивать девять контрольных образцов.

Три контрольных образца хранят в лабораторных условиях (при температуре

15÷25°С) и испытывают через 48 час после склеивания конструкции,

остальные образцы хранят в тех же условиях, что и склеенную конструкцию, и

испытывают при наступлении стабильных положительных температур 15÷25°С.

Для

конструкций, склеенных клеями с ускорителями, рекомендуется шесть образцов.

Контрольные

образцы хранят в тех же условиях, что и склеенные конструкции, и испытывают

перед загружением конструкции монтажными или эксплуатационными нагрузками.

Время

испытания контрольных образцов и загружения конструкции монтажными или

расчетными нагрузками в зависимости от температуры воздуха определяют по

графику (рис.3).

Рис.3. Зависимость прочности склеивания

бетонных образцов от температуры:

1-прочность

образцов при изгибе больше 28 кГ/см2; 2-разрушение контрольных

образцов по бетону

При обогреве клея в стыке сетками закладывают шесть образцов

на каждый стык. Контрольные образцы склеивают на месте строительства тем же составом

клея, что и монтируемый стык, обжимают в специальном приспособлении (рис.4) и

помещают в сушильный шкаф или камеру для прогрева образцов (рис.5).

Температура и время прогрева контрольных образцов и стыка в конструкции должны быть одинаковы.

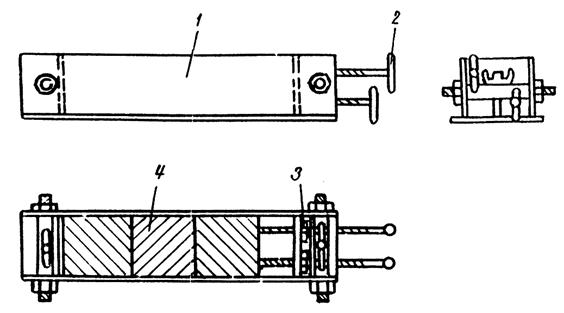

Рис.4. Приспособление для обжатия

контрольных образцов:

1-стандартные формы для изготовления

образцов (призм или кубов 10×10×10; 15×15×15 см);

2-винты для обжатия склеиваемых образцов диаметром 10-12 мм; 3-гайки,

привариваемые к торцовой перегородке форм под винты; 4-клееные контрольные

образцы

Рис.5. Схема термошкафа для прогрева

контрольных образцов:

1-утепление

из асбеста или нескольких слоев толя; 2-термометр; 3-металлический столик;

4-электроплитка; 5-контролвные образцы в приспособлении для обжатия; 6-короб из

жести, фанеры, досок

ПРИГОТОВЛЕНИЕ И НАНЕСЕНИЕ КЛЕЯ НА СТЫКУЕМЫЕ ПОВЕРХНОСТИ БЛОКОВ

19.

Приведенные составы (см. табл. 2, 3) являются ориентировочными (свойства

смолы, пластификатора и отвердителя меняются со временем) и подлежат

корректировке в построечной лаборатории.

Свойства

клея корректируют изменением количества отвердителя в его составе. Увеличение

количества отвердителя уменьшает жизнеспособность клея, а уменьшение -

увеличивает.

20.

Вязкость клея регулируют изменением количества наполнителя исходя из погодных

условий и способа нанесения клея (кистью, шпателем» сжатым воздухом).

Вязкость

клея подбирают такой, чтобы он легко наносился на стыкуемые поверхности блоков

пленкой необходимой толщины и вместе с тем хорошо удерживался на них, не

стекая.

Чтобы

уменьшить отекание клея с вертикальных поверхностей, в состав клея, кроме

наполнителя, вводят тиксотропные добавки (аэрозоль, сажу, молотый асбест и

т.д.) в количестве 3-10 весовых частей на 100 весовых частей эпоксидной смолы.

21.

Клеи № 1 и 2 (см. табл. 3) наносят

на разогретые поверхности блоков (температура 15÷30°С); клей № 3 наносят

на холодные поверхности. Температура блоков к моменту нанесения клея не должна

превышать 5°С.

22. В

состав эпоксидных клеев входят следующие компоненты:

а) эпоксидная

смола ЭД-5, пластифицированная полисульфидом;

б)

пластификатор (дибутилфталат, фуриловый спирт). Пластификатор вводят в состав

клея для снижения вязкости смолы и увеличения количества наполнителя,

уменьшения хрупкости клеевого шва, повышения сопротивления клея старению.

Пластификаторы,

как правило, являются также модифицирующими добавками, придающими клею

дополнительные положительные свойства. Фуриловый спирт, например, позволяет

склеивать влажные бетонные поверхности без специальной обработки их перед

склеиванием и не увеличивает при этом время на полимеризацию клея, позволяет

свободно наносить этот состав клея на бетонные поверхности, имеющие

отрицательную температуру;

в)

отвердитель (полиэтиленполиамин);

г)

ускоритель твердения (хлорное железо, солянокислый анилин);

д)

наполнитель (цемент, молотый кварцевый песок и др.). Увеличение количества

наполнителя в составе клея до 600 весовых частей не снижает его прочностных

свойств, но уменьшает расход эпоксидной смолы, снижает хрупкость клеевого шва, повышает

сопротивление клея старению;

е)

тиксотропная добавка (аэрозоль, сажа, молотый асбест и др.).

23. Все

продукты, входящие в состав клея, выпускаются промышленностью, поставляются

потребителю в готовом виде и имеют заводские паспорта (табл. 4).

Может

быть предусмотрена поставка смолы с пластифицирующими добавками в виде готового

компаунда.

24.

Химикаты, входящие в состав эпоксидного клея, хранят в сухом прохладном

помещении (температура от 0 до 20°С), предназначенном для хранения огнеопасных

материалов.

Эпоксидную

смолу хранят в герметически закрытых оцинкованных или алюминиевых бидонах. Срок

хранения смолы не должен превышать 12 месяцев.

Дибутилфталат

и фуриловый спирт хранят в металлических емкостях или стеклянных бутылях.

Гарантийный срок хранения этих пластификаторов 12 месяцев. Полиэтиленполиамин хранят в стеклянных бутылях.

Гарантийный срок хранения - 12 месяцев.

25.

Качество составляющих клея (эпоксидной смол пластификатора, отвердителя и ускорителя)

перед склеиванием составных конструкций необходимо проверять в лаборатории

строительства по времени полимеризации пробного замеса клея выбранного состава.

Время полимеризации клея без ускорителя не должно превышать когезионной

жизнеспособности, указанной в табл. 3.

Таблица 4

|

Наименование

компонента |

ТУ

или ГОСТ |

Завод-изготовитель

или поставщик |

|

Эпоксидная

смола ЭД-5 |

ГОСТ

10587-63* |

Союзглавхим,

Охтинский хим. комбинат, Ленинград |

|

Пластификаторы дибутилфталат |

ГОСТ 8728-68 |

Ферганский

завод фурановых соединений, г. Фергана |

|

Фуриловый спирт |

СТУ

89-257-62 |

|

|

Отвердители |

|

|

|

полиэтиленполиамин |

СТУ

49-2529-62 |

Союзглавхим |

|

Ускорители |

|

|

|

солянокислый анилин |

ГОСТ 5822-51 |

Магазины

"Химреактивы" |

|

хлорное железо |

ТУ

МХТ 4314-54 |

|

|

Наполнитель |

|

|

|

портландцемент М 400 |

- |

|

|

Тиксотропные

добавки |

|

|

|

аэрозоль, сажа, молотый асбест и др. |

- |

|

Время полимеризации клея с ускорителем твердения,

приготовленного и хранившегося при температуре 5÷20°С, не должно

превышать: для клея № 1 - 40 мин; Для клея № 2 - 70 мин. В случае, если время

полимеризации пробного замеса резко превышает указанные сроки, проверяют

качество составляющих клея - смолы, отвердителя, пластификатора и ускорителя в

соответствии с требованиями соответствующих ГОСТов или ТУ на эти материалы.

26. Для

приготовления клеевых составов необходимо иметь:

а)

сушильный шкаф (для сушки наполнителей и посуды);

б) сита

№ 200 для просеивания цемента (с 64 отверстиями на 1 см2);

в) весы

грузоподъемностью до 10 кг и мерную посуду (для дозировки компонентов клея);

г)

водяную баню (для разогрева смолы перед пластификацией и поддержания

необходимой температуры клея перед подачей на монтаж при отрицательной

температуре воздуха);

д)

клеемешалки;

е)

термометры (для измерения температуры смолы в процессе ее разогрева перед

введением пластификатора и температуры клея);

ж)

вискозиметр ВЗ-4 и секундомер (для измерения вязкости клея при нанесении его

распылением).

27.

Зимой клей готовят в хорошо проветриваемом или оборудованном приточно-вытяжной

вентиляцией теплом помещении. Объем приготовляемого клея не должен превышать

объема клея, расходуемого в течение срока его технологической жизнеспособности.

28.

Приготовление клея сводится к тщательному перемешиванию эпоксидной смолы с

остальными его компонентами. Перемешивание допускается выполнять вручную.

Входящие в состав клея компоненты перед его приготовлением дозируют по весу,

тщательно перемешивают, а цемент - просушивают и просеивают через сито № 200.

Температура компонентов, входящих в состав клея, при его приготовлении не

должна превышать 25°С.

29.

Клей готовят в определенной последовательности:

а)

эпоксидная смола ЭД-5, пластифицируемая полисульфидом на заводе, в процессе

хранения расслаивается, что может отрицательно сказаться на качестве склеивания

конструкций, поэтому перед приготовлением клея смолу ЭД-5 тщательно

перемешивают в емкости, в которой она хранится;

б)

отвешивают соответствующее количество пластификатора и вводят в смолу,

тщательно перемешивая;

в)

охлаждают пластифицированную смолу до температуры окружающего воздуха;

Примечание. Рекомендуется готовить клей на предварительно пластифицированной и охлажденной до температуры окружающего воздуха смоле. При этом заранее пластифицируется любое количество смолы. Пластифицированную смолу перед приготовлением клея тщательно перемешивают.

г)

отвешивают расчетное количество отвердителя и вводят в пластифицированную смолу

при тщательном перемешивании смеси;

д) в

полученную смесь вводят просушенный до постоянного веса и охлажденный до

температуры окружающего воздуха наполнитель; все составляющие клея тщательно

перемешивают не менее 5 мин.

30.

Разрешается заранее в лаборатории готовить компаунд, состоящий из смолы,

пластификаторов и наполнителя, и непосредственно на месте монтажа перед

нанесением клея вводить необходимое количество отвердителя.

31.

Клеи с ускорителями твердения готовят при положительной температуре в указанной

выше последовательности.

Ускоритель

вводят в охлажденную до температуры наружного воздуха пластифицированную смолу.

Хлорное

железо перед введением в состав клея расплавляют в водяной бане при температуре

30÷40°С.

В клеях

с хлорным железом применяют кислотостойкие наполнители: молотый песок (кварц),

андезит (разный), диабаз, каолин, асбест, графит, уголь и т.д.

Применять

некислотостойкие минеральные наполнители (цемент, известняки (разные),

доломиты, мел и т.д.) запрещается.

В клеях

с ускорителем солянокислым анилином можно применять как кислотостойкие, так и

щелочестойкие наполнители.

При

положительной температуре разрешается заранее приготавливать клей в такой

последовательности: смола + пластификатор + ускоритель (только солянокислый

анилин) + наполнитель. Непосредственно перед склеиванием составной конструкции

в охлажденную композицию добавляют отвердитель и тиксотропную добавку.

Ускоритель

- хлорное железо и отвердитель - полиэтиленполиамин вводят в охлажденный клей

непосредственно перед склеиванием составной конструкции.

Композиция

- смола + пластификатор + ускоритель (солянокислый анилин) + наполнитель -

может храниться при отрицательной температуре в течение 3 суток.

32. Затвердевший

клей к употреблению не пригоден.

33.

Клей наносят на обе стыкуемые поверхности малярными валиками, жесткими

полотерными щетками, кистями, шпателями или распылением. При небольших объемах

работ рекомендуется наносить клей малярными валиками.

34.

Емкости, щетки, валики и т.д. после работы следует своевременно очищать от

клея, так как после отверждения клей прочно пристает к поверхности оборудования

и его трудно удалить.

Для

мытья емкостей, щеток, валиков и оборудования от эпоксидного клея применяют

горячую воду, ацетон и растворители.

УСТРОЙСТВО СТЫКОВ С ОБОГРЕВОМ КЛЕЯ ЭЛЕКТРОСЕТКАМИ

35.

Электросетки для обогрева того или иного элемента поперечного сечения

конструкции устраивают:

а) в

виде плоской спирали из одной проволоки (см. рис.1);

б) из

нескольких параллельных проволок, расположенных на требуемом расстоянии друг от

друга (см. рис.2).

Предпочтительнее

применять спирали, позволяющие более гибко регулировать температуру по сечению

конструкции, использовать широко распространенные сварочные трансформаторы и

уменьшать количество сварки при изготовлении нагревательных элементов.

Электросетки следует устанавливать у обоих стыкуемых торцов. Обогрев стыка

односторонней сеткой не рекомендуется и может быть допущен в случае, когда

установить сетки у обоих стыкуемых торцов не представляется возможным.

Сетки

сваривают из обычной арматурной стали диаметром не менее 6 мм.

Диаметр

стержней сеток и спиралей и расстояние между стержнями сеток (шаг спиралей)

определяют теплотехническим расчетом (см. приложение 1)

исходя из температурных условий, выбранного режима прогрева и характеристик

имеющегося оборудования.

Конструкция

сеток для обогрева стыков и схема их включения в электросеть должны быть

приведены в проекте конструкции или проекте организации работ.

36.

Конструирование сеток заключается в распределении отдельных проволок по

поперечному сечению элементов и объединении отдельных сеток в общую цепь.

Определив расчетную потребную площадь сечения сетки нагреваемого элемента стыка

(плиты, стенки и т.д.) при выбранном напряжении, подбирают диаметр проволок

сетки. Расстояние между проволоками сетки, чтобы обеспечить равномерный нагрев

торца элемента, не должно превышать 12 см, а расстояние крайних проволок сетки

от боковой поверхности элемента 3-4 см.

37. К

концевым участкам проволок сетки приваривают выводные клеммы из арматурной

стали. Площадь поперечного сечения клемм, чтобы исключить их перегрев, должна в

3 раза превышать суммарную площадь сечения проволок сетки.

Для

сохранения заданных расстояний между параллельными проволоками сеток их

соединяют поперечными стержнями диаметром 10-16 мм.

38.

Конструирование спиралей заключается в подборе шага спирали для отдельных элементов сечения стыка. Имея

расчетную длину спирали, подбирают ее шаг таким образом, чтобы расстояние между

проволоками не превышало 12 см. На все сечение элемента стыка (плита, стенка и

т.д.), как правило, закладывают одну спираль. Выводные клеммы, приваренные к

концам спирали арматурных стержней, выступают из бетона на 10-15см. Диаметр

выводных контактов должен в 3 раза превышать диаметр проволоки спирали. Если

длины спирали, определенной расчетом, недостаточно для равномерного обогрева

стыка, задаются большим диаметром арматуры и вновь определяют расчетную длину.

Рационально

использовать для изготовления спиралей арматуру, поступающую на строительство в

бухтах. Если при использовании катанки диаметром 10 мм длины спирали все же

недостаточно для равномерного обогрева стыка, используют арматуру большего

диаметра или наиболее массивные и длинные элементы сечения разбивают на два

самостоятельных участка, для которых отдельно рассчитывают и конструируют

спирали, соединяя их параллельно.

39.

Характеристики некоторых печных и сварочных трансформаторов, которые могут быть

использованы для прогрева стыков сетками, приведены в приложении 2,

а возможные схемы включения сеток или спиралей в цепь - на рис. 6 и 7.

40.

Сопротивление проводников, соединяющих трансформатор с нагревательными

элементами (сетками или спиралями), необходимо подбирать так, чтобы потери

напряжения при электропрогреве были

минимальными. При конструировании и расчете как самих проводников, так и

электропрогрева конструкции, эти потери необходимо учитывать.

41.

Сетки устанавливают в опалубку при изготовлении блоков и прикрепляют для

обеспечения проектного положения к опалубке или основному каркасу вязальной

проволокой через бетонные сухари.

Рис.6. Схема подсоединения трансформаторов

при прогреве клея в стыке сетками:

а) для двух торцов; 6) для торца одного

блока

42. При

приемке блоков конструкций с электросетками проверяют их работу путем

кратковременного включения сеток в цепь с необходимым напряжением и измерения

силы тока в сетке. Измеренная сила тока в сетке не должна отличаться от

расчетной более чем на 20%.

43.

Работы по обогреву клееных стыков сетками при сборке конструкции "в навес" рекомендуется выполнять

в такой последовательности:

а)

устанавливают блоки в проектное положение, собирают Электрическую схему

прогрева, включают электросетки в цепь и измеряют силу тока и напряжение в

цепи;

Рис .7. Схемы подсоединения

трансформаторов при прогреве клея в стыке спиралями:

а) для двух торцов; б) для одного торца

б)

измеряют через каждые 30 мин температуру бетона в стыке и, если скорость

разогрева бетона отличается от заданной, корректируют напряжение в цепи;

в) поднимают температуру бетона в стыке до заданной, разводят блоки на 30-50 см, выключают напряжение и наносят клей на стыкуемые поверхности;

г)

совмещают блоки и обжимают стык рабочей арматурой или монтажными

приспособлениями;

д)

включают электросетки в цепь и поднимают температуру в стыке до заданной;

е)

поддерживают в стыке заданную температуру, пока клей не приобретет необходимую

прочность;

ж)

натягивают высокопрочную арматуру, после чего выключают электропрогрев.

44. При

укрупнительной сборке конструкции на строительной площадке или подмостях с

последующей установкой в пролет порядок склеивания блоков сохраняется таким же,

как и при сборке конструкции "в навес".

Стыкуемые

поверхности блоков в этом случае разогревают не при сомкнутых, а при

выставленных с зазором 20-30 см блоках. По достижении заданной температуры

наносят на торцы блоков клей, после чего блоки сближают, обжимают стыки путем

натяжения рабочих или инвентарных пучков, снова включают электропрогрев и

доводят температуру в стыке до заданной.

45. Для

измерения температуры бетона в стыке конструкции в 3-4 характерных местах стыка

сверлят наклонные отверстия диаметром 15-20 мм и глубиной 60-70 мм и заполняют

их минеральным маслом.

Если

отверстия под термометр расположены более чем в 3 см от стыка, то температуру в

стыке следует определять по графику (рис. 8), умножая измеренную температуру на

коэффициент N в зависимости от расстояния термометра от стыка.

При раздвинутых блоках измеренную температуру в стыке умножают на постоянный коэффициент, равный, 0,7.

Рис.

8. Зависимость коэффициента N от

температуры при электропрогреве

46.

Методы поддержания заданной температуры в стыке выбирают исходя из имеющегося

оборудования.

При

прогреве стыка сварочными или печными трансформаторами, когда регулировка

напряжения на выходе трансформатора не связана с его отключением и

переключением контактов, следует по достижении требуемой температуры уменьшить

напряжение на выводных клеммах трансформатора и в дальнейшем вести прогрев при

установившемся режиме. При использовании оборудования, когда регулировка напряжений

на выходе требует достаточно сложных переключений контактов, заданный режим при

прогреве стыка можно поддерживать путем периодического отключения и включения

сеток для электропрогрева в сеть. Время включения и выключения выбирают таким

образом, чтобы температура в стыке при его остывании опускалась ниже расчетной

не более чем на 10°С.

47.

Время прогрева клея в стыке определяют исходя из принятого режима прогрева и

состава клея по когезионной жизнеспособности (см. табл. 3) и проверяют испытанием контрольных кубов (см. п.

18).

48.

Качество работ по устройству стыков контролируют в соответствии с п.18.

49.

Электропрогрев ведут при круглосуточном наблюдении дежурных квалифицированных

монтеров.

Напряжение

в цепи электропрогрева не должно превышать 65 В.

50.

Рабочие, занятые на работах по электропрогреву, должны быть обеспечены

перчатками, калошами и инструментом с изолированными рукоятками.

ПРИЛОЖЕНИЕ

1

ТЕПЛОТЕХНИЧЕСКИЕ РАСЧЕТЫ, СВЯЗАННЫЕ С ОБОГРЕВОМ КЛЕЕНЫХ СТЫКОВ СОСТАВНЫХ

КОНСТРУКЦИЙ

1.

Процесс прогрева конструкций разбивается на три этапа (рис. 1): нагрев, прогрев

и остывание.

Рис. 1. Этапы прогрева конструкции:

1 - нагрев; 2 - прогрев; 3 - остывание

Количество

тепла, затраченное на нагрев 1 м3 бетона в час с заданной скоростью Q'Н, определяют по формуле

где 600 - объемная теплоемкость бетона, ккал/(м3·град)

Δt - скорость подъема температуры, град/час.

2. Часть тепла при нагреве конструкции теряется в окружающую

атмосферу. Величину теплопотерь 1 м3 бетона конструкции в час Q'П подсчитывают по формуле

где tн. - температура наружного воздуха, град;

tб - температура бетона, град;

MП - модуль поверхности конструкции, представляющий собой отношение суммы охлаждаемых поверхностей к объему нагреваемого бетона:

![]()

F - площадь охлаждаемых поверхностей, м2;

V - объем нагреваемого бетона, м3;

k - коэффициент теплоотдачи отепления, характеризующий его теплоизолирующие качества, ккал/(м2·час·град ).

3.

Объем прогреваемого бетона и площадь обветривания при прогреве клея в стыке

зависят от характера распределения тепла в конструкции.

Расчет

количества тепла и электроэнергии ведется на один нагревательный элемент (сетку

или спираль).

Длину

обогреваемой зоны l при

прогреве клея в стыке сетками принимают равной:

а) при

двусторонних сетках (нагревательные элементы заложены в обе стыкуемые плоскости

блоков - рис.2,а)

длине обогреваемой зоны торца одного блока:

lб=1,5в+б;

б) при

односторонней сетке (нагревательные элементы заложены только в одну стыкуемую

плоскость блока - рис.2,б)

длине обогреваемой зоны стыка

lст=3в,

где в - толщина прогреваемого элемента конструкции, (плиты, стенки и т.д.), см;

б - расстояние от торцовой поверхности блока до сетки, см.

Учитывая,

что длина обогреваемой зоны l входит как в формулы Для

подсчета объема прогреваемого бетона, так и площади обветривания, МП

разрешается определять как отношение периметра к площади поперечного

сечения нагреваемой части балки.

Рис.2. Распределение температур по продольному сечению балки (а) при прогреве клееных стыков двусторонней сеткой (б) и односторонней (в)

4.

Температуру бетона при подсчете теплопотерь прогрева клееных стыков принимают

при электропрогреве сетками (исходя из прямоугольной эпюры распределения температуры,

см. рис.2,а,б):

для двусторонней сетки tб=0,65tст;

для односторонней сетки tб=0,83tст

5. При

одинаковой конструкции отепления по всему периметру коэффициент теплоотдачи K

определяют по

формуле

где Rвн - сопротивление тепловосприятию внутренней поверхности ограждения, принимаемое при воздухообогреве равным 0,13 ккал/(м2·час·град);

Rвоз - теплосопротивление воздушных прослоек в ограждении, ккал/(м2·час·град) (при толщине прослоек в пределах 5-30 см можно принимать Rвоз равным 0,20);

Rн - сопротивление "теплоотдаче наружной поверхности ограждения, равное 0,05 ккал/(м2·час·град);

h1, h2 - толщина отдельных слоев отепления, м;

λ1, λ2 - коэффициенты теплопроводности материалов каждого слоя утепления, ккал/(м·час·град); (табл.1);

β - поправочный коэффициент, зависящий от влаго- и воздухопроницаемости материалов ограждения (табл.2).

Таблица 1

|

Наименование Материала |

Коэффициент

теплопроводности, ккал/(м·час·град) |

|

Бетон |

0,8-1,10 |

|

Вата

шлаковая сухая |

0,15 |

|

Войлок

строительный |

0,04-0,05 |

|

Древесина

сухая |

0,15 |

|

Опилки

древесные сухие |

0,05-0,08 |

|

Пакля |

0,04 |

|

Рубероид,

толь |

0,15-0,20 |

|

Стеганые

полотнища толщиной 25-30 мм из

отходов льна, пакли между двумя слоями брезента |

0,04-0,05 |

|

Фанера |

0,15 |

Таблица 2

|

Характер

ограждения |

Значение

поправочного коэффициента |

|

|

при

обычных условиях |

при

сильном обветривании |

|

|

Из

легкопроницаемых утеплителей |

2,6 |

3,0 |

|

То

же, но с защитой с внешней стороны слоем труднопроницаемых утеплителей |

1,6 |

1,9 |

|

То

же, но с защитой с двух сторон труднопррницаемых утеплителей |

1,3 |

1,5 |

|

Из

труднопроницаемых утеплителей |

1,3 |

1,5 |

Примечание. К числу легкопроницаемых утеплителей относятся: вата, пакля, войлок, опилки, шлак, а к числу труднопроницаемых - хорошо выполненная опалубка, брезент, толь, фанера.

6. Формула (3) справедлива при одинаковом

отеплении по всему периметру конструкции. Боковые поверхности клееного стыка

"омываются" воздухом, а со

стороны торцовой части стыка тепло не излучается. Учитывая, что тепло

теряется (излучается) с боковых поверхностей стыка, а теплопотерь через бетон

торцов не происходит, формулу (3)

рекомендуется применять и при расчете теплопотерь при прогреве клееных стыков.

7.

Количество тепла, затрачиваемое на подъем температуры конструкции с заданной

скоростью, должно увеличиваться с повышением температуры конструкции и

увеличением теплопотерь в окружающую среду. Такой режим нагрева требует сложных

способов регулировки, поэтому конструкцию, как правило, нагревают, сообщающая

ей такое постоянное во времени количество тепла, чтобы скорость подъема

температуры конструкции в среднем была равна заданной. С достаточной для

практических целей точностью количество тепла, подводимого к конструкции при

нагреве, можно определять по формуле

где V - объем прогреваемой части конструкции, м3.

Время

нагрева конструкции определяют по формуле

|

|

(5) |

8. Количество

тепла, подводимого к конструкции при прогреве (поддержание в конструкции в

течение необходимого времени расчетной температуры), равно:

Время

прогрева клееных стыков выбирают в соответствии с табл. 3 настоящих "Предложений" и отсчитывают с

момента приобретения стыком выбранной температуры прогрева.

9.

Клееные конструкции являются, как правило, тонкостенными и остывают быстро, в

особенности если конструкция не отепляется. Время остывания конструкции с

клееными стыками, прогреваемыми сетками, в расчетах не учитывают.

ПРИЛОЖЕНИЕ 2

ОБОРУДОВАНИЕ ДЛЯ ЭЛЕКТРОПРОГРЕВА КОНСТРУКЦИЙ

1. Для

электропрогрева клееных стыков рекомендуется применять трансформаторы с низким

напряжением и большой силой тока во вторичной обмотке. Желательно, чтобы

трансформаторы допускали регулировку напряжения во вторичной обмотке (на выходе

трансформатора).

2.

Характеристики некоторых печных трансформаторов, которые могут быть использованы

для электропрогрева стыков сетками (спиралями), приведены в табл.1.

Параллельное

соединение спирали также позволяет использовать для прогрева клея в стыке

сварочные трансформаторы (табл.2).

Можно

использовать также автотрансформаторы и регуляторы-напряжения (табл.3).

Таблица 1

Характеристика

печных трансформаторов

|

Тип

трансформатора |

Число

фаз |

Номинальная

мощность, квт |

Первичное

напряжение, В |

Вторичное

напряжение, в |

Число

ступеней регулировки |

|

|

ТПТ-1000 |

3 |

100 |

220-380 |

|

7 |

|

|

ТПТ-350 |

3 |

35 |

220-380 |

|

6 |

|

|

ТПО-502 |

1 |

50 |

220 |

|

7 |

|

|

ТПО-503 |

1 |

50 |

380 |

|

7 |

|

|

АПТ-642 |

3 |

64 |

220 |

|

7 |

|

|

ОСУ-40/0,5 |

1 |

64 |

220 |

|

7 |

|

|

|

|

|

|

При

включении обмоток |

|

|

|

ТСТ-60 АО |

3 |

35-60 |

220-380 |

Δ 6,1-20,7 |

Δ 10,5-35,8 |

8 |

|

ТСТ-60 БО |

3 |

35-60 |

220-380 |

12,2-41,4 |

21,0-71,6 |

8 |

|

ТСТ-100 АО |

3 |

70,5-100 |

220-380 |

6,47-20,6 |

11,0-35,6 |

8 |

|

ТСТ-100 БО |

3 |

70,5-100 |

220-380 |

12,9-41,2 |

22,0-71,2 |

8 |

|

ТСТ-100 ВО |

3 |

70,5-100 |

220-380 |

25,9-82,4 |

44,0-142,4 |

8 |

|

ТСО-190 КАЗ |

1 |

102-190 |

380 |

- |

14,5-42,2 |

7 |

Примечание. Числитель - напряжение (В), знаменатель - мощность (квт), соответствующая данному напряжению.

Таблица 2

Характеристика

сварочных трансформаторов

|

Тип

трансформатора |

Число

фаз |

Первичное

напряжение, В |

Вторичное

напряжение, В |

Наибольший

допустимый вторичный ток при длительном включении, А |

Пределы

регулирования тока, А |

|

СТЭ-24 |

1 |

220-380 |

30 |

280 |

100-280 |

|

СТЭ-32 |

1 |

220-380 |

30 |

340 |

100-340 |

|

СТЭ-34 |

1 |

220-380 |

30 |

400 |

150-400 |

|

СТН-Т500 |

1 |

220-380 |

30 |

400 |

150-400 |

|

СТН-700 |

1 |

220-380 |

30 |

540 |

200-540 |

|

ТСУ-30 |

3 |

220-380 |

34,

68, 39, 118, 510, 255, 294, 147 |

- |

|

|

ТСД-500 |

3 |

220-380 |

33-43 |

385 |

200-385 |

|

ТСД-1000 |

3 |

220-380 |

30-46 |

770 |

400-770 |

Таблица 3

Характеристика

автотрансформаторов и регуляторов напряжения

|

Тип

трансформатора |

Число фаз |

Мощность,

квт |

Первичное

напряжение, В |

Пределы

регулирования тока, А |

|

АОСК-25/0,5 |

1 |

25 |

220 |

20-220 |

|

АОМК-100/0,5 |

1 |

100 |

220 |

20-220 |

|

АТСК-25/0,5 |

3 |

25 |

220 |

20-220 |

|

АТМК-100/0,5 |

3 |

100 |

380 |

38-380 |

|

РНП-8/220 |

1 |

20 |

220 |

0-220 |

|

РНП-8Д/220 |

1 |

20 |

220 |

0-220 |

|

РН-30/6 |

3 |

30 |

127/220 |

0-127/0-220 |

|

РНП-33/220 |

3 |

75 |

127/220 |

0-127/0-220 |

|

РНП-33/380 |

3 |

130 |

220/380 |

0-220/0-380 |

|

РН-75/15 |

3 |

75 |

127/220 |

0-127/0-220 |

|

РНП-66/380 |

3 |

260 |

220/380 |

0-220/0-380 |

Примечание. Мощность автотрансформаторов уменьшается пропорционально, напряжению.

ПРИЛОЖЕНИЕ

3

ПРИМЕР РАСЧЕТА КОЛИЧЕСТВА ТЕПЛА И ОБОРУДОВАНИЯ, КОНСТРУИРОВАНИЕ

НАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ (СЕТОК, СПИРАЛЕЙ) ПРИ ЭЛЕКТРОПРО ГРЕВЕ КЛЕЕНЫХ СТЫКОВ

Разбиваем

поперечное сечение стыка (см. рис. 1,в

и 2,в) на 3 участка: верхняя плита,

стенки и нижняя плита.

Температура

наружного воздуха -20°С, температура прогрева стыка 40°С.

Подсчитываем

количество тепла, необходимое для нагрева и прогрева клееного стыка по формулам

(4) и (6)

приложения

1.

Верхняя

плита

Объем

разогреваемого бетона

![]()

где 0,34 - длина обогреваемой зоны плиты конструкции.

Площадь

обветривания плиты:

![]()

Модуль

поверхности плиты равен:

![]()

Скорость

подъема температуры в стыке принимаем равной 10°С в час. Количество тепла, необходимое

для нагрева стыка с выбранной скоростью, подсчитываем по формуле (1) приложения 1.

Q'Н=600·10 ккал/(м3·час)

Определяем

коэффициент теплоотдачи по формуле (3) приложения

1.

![]()

где

поправочный коэффициент β принят равным 2,6 (см.

приложение 1, табл.2).

RН=0,05 ккал/(м2·час·град)

(см. формулу 3).

Величину

теплопотерь при разогреве стыка подсчитываем по формуле (2) приложения 1.

Q'П=52·6,4·(26+20)=15400 ккал/м3·час,

где 26 - средняя температура прогрева стыка

![]()

Количество

тепла, необходимое для нагрева плиты, подсчитываем по формуле (4) приложения 1.

QН=0,36·(6000+0,75·15400)=6350 ккал/час.

Количество

тепла, необходимое для прогрева плиты, определяем по формуле (6) приложения 1.

QП=0,36·15400=5500 ккал/час.

Стенка

Vст=0,42 (0,28·4,5)=0,53 м3;

Fст=0,42·2·4,5=3,8 м2;

МП=3,8:0,53=7,2 1/м

Q'Н=6000 ккал/м3·час;

Q'П=52·7,2·46=17200 ккал/м3·час;

QН=0,53·(6000+0,75·17200)=10000 ккал/час;

QП=0,53·17200=9150 ккал/час.

Нижняя плита

Vпл=0,70·0,47·1,34=0,44 м3;

Fпл=0,70·2·1,34=1,89 м2;

МП=1,89:0,44=4,3 1/м

Q'H=6000 ккал/м3 час;

Q'П=52·4,3·46=10300 ккал/м3 час;

QH=0,44·(6000+0,75·10300)=6000 ккал/час;

Q'П=0,44·10300=4550 ккал/час.

Общее количество тепла, необходимое при электропрогреве

клееного стыка, равно:

QН=2 (6350+2·10000+6000)=64700 ккал/час;

QП=2 (5500+2·9150+4550)=59700 ккал/час.

Затем для каждого участка в отдельности подсчитывают

мощность тока, необходимую для прогрева и поддержания температуры в стыке по

формуле

где Р - мощность тока, необходимая для прогрева стыка, вт;

Q - количество тепла, необходимое для прогрева стыка, ккал.

Электроэнергия

в 1 вт·час эквивалентна 0,860 ккал.

Потребную

мощность трансформатора рассчитываем по формуле (7)

![]()

![]()

Электропрогрев

клея в стыке сетками

Трансформатор

выбираем по табл.1 приложения 2.

Принимаем с некоторым запасом печной трансформатор ТПО-503. Необходимая для

нагрева стыка мощность этим трансформатором обеспечивается при напряжении

17,25в. Величину потерь напряжения в подводящих кабелях принимаем равной 20%:

ΔU=0,2·17,25=3,5 в.

Сетки в

блоках при прогреве и нагреве стыка соединяем последовательно (рис. 6, п.39). Следовательно, рабочее напряжение на одной

сетке блока (с учетом потерь в подводящих кабелях) равно:

![]()

Определяем

силу тока в цепи при нагреве и прогреве стыков по формуле

|

|

(8) |

где Р - потребная мощность тока, вт;

U - напряжение, в.

![]()

Определяем

площадь поперечного сечения проволок сетки:

Верхняя плита

Сила тока

в верхней плите блока (см. рис.2, п.35)

равна:

![]()

Мощность,

необходимую дня нагрева верхней пииты получаем по формуле (7)

![]()

Сопротивление

сетки плиты определяем по формуле

|

|

(9) |

где R - сопротивление сетки элемента (плиты, стенки и т.д.), ом,

J - сила тока в данном элементе (плите, стенке и т.д.), А;

Р - мощность, необходимая для разогрева и прогрева, вт;

![]()

Площадь

поперечного сечения стержней сеток находят по формуле

|

|

(10) |

где S - площадь поперечного сечения стержней, мм2;

R - сопротивление сетки элемента, ом;

ρ - удельное сопротивление проволок сетки ом·мм2/м;

l - длина проволоки в сетке, м (принимается равной длине рассчитываемого элемента (плите, стенке), за вычетом защитного слоя бетона.

![]()

Удельное

сопротивление проволоки зависит от материала проводника и его температуры tпр. Для обычной арматурной стали эта

зависимость выражается формулой

Температуру

проволоки спирали принимают на 20°С выше принятой температуры прогрева стыка.

ρ=0,165+0,0009·60=0,21 ом·мм2/м.

Принимаем

две проволоки диаметром 8 мм. F1=100 мм2 и 4

проволоки диаметром 6 мм, Fпр=114 мм2.

Стенка

Сила

тока в сетке стенки (рис.2, п.35) равна

![]()

Мощность,

необходимая для нагрева стенки, равна

![]()

Сопротивление

сетки равно

![]()

Площадь

поперечного сечения арматуры сетки равна

![]()

принимаем

3 проволоки диаметром 12 мм, Fпр=342 мм2.

Нижняя плита

Сила

тока в сетке нижней плиты (см. рис.2,

п.35) равна Jст. Мощность,

необходимая для нагрева нижней плиты, равна

![]()

Сопротивление

сетки нижней плиты равно

![]()

Площадь

арматуры сетки нижней плиты равна

![]()

принимаем

6 проволок диаметром 8 мм, Fпр=280 мм2.

Электропрогрев клея в стыке спиралями.

Количество

тепла, необходимое для прогрева стыка, подсчитано выше. Выбираем сварочные

трансформаторы для прогрева стыка по табл.2

приложения 2.

Прогрев

верхней плиты осуществляется трансформатором ТСД-500;

прогрев

стенок - двумя трансформаторами ТСД-1000;

прогрев

нижней плиты - трансформатором ТСД-500.

Верхняя плита

Необходимая

мощность для нагрева верхней плиты одного блока равна Р=7,35 квт.

Принимаем

напряжение на выходе трансформатора с учетом потерь в подводящих кабелях 33 в.

Спирали нижней плиты в обоих блоках соединяем последовательно.

Сила

тока в цепи равна

![]()

При

расчете прогрева клееных стыков спиралями (см. рис.1, п.35) напряжение при параллельном соединении

спиралей в элементах стыка (плите, стенке и т.д.) равно Uтр - напряжению на выходном

устройстве трансформатора.

Длину

проволоки спирали определяют по формуле

|

|

(12) |

где lсп - длина проволоки спирали, м;

U - напряжение в цепи при параллельном соединении спиралей, в;

S - площадь поперечного сечения выбранной проволоки спирали, мм2;

ρ - удельное сопротивление проволоки спирали, ом·мм2/м (находят по формуле 11);

Рэ - мощность отдельных участков сечения стыка (плиты);

![]()

Диаметр

проволоки в спирали принимаем равным 6мм, F=28 мм2.

Длина

проволоки спирали в верхней плите одного блока равна 5 м.

Стенка

Спирали

стенки при нагреве и прогреве стыка соединяем параллельно

![]()

Длина

спирали равна

![]()

Диаметр

проволоки в спирали равен 6 мм, длина - 14,5 м.

Нижняя плита

Спирали

нижней плиты блоков при нагреве и прогреве стыка соединяем последовательно.

![]()

![]()

Принимаем

диаметр проволоки в спирали 8 мм, а длину проволоки в спирали нижней плиты

одного блока 9,25 м.

Расчет сечения подводящих кабелей

Рекомендуется

принимать потери напряжения в подводящей цепи не более 20% от расчетного

напряжения при электропрогреве.

|

ΔU=0,2 Up, |

(13) |

где ΔU - потери напряжения в подводящих кабелях, в;

Up - расчетное напряжение при электропрогреве, в.

При прогреве клееного стыка сетками ΔU=0,2·17,25=3,5 в. При

прогреве стыка сварочными трансформаторами ΔU=0,2·43=8,6 в.

Сопротивление цепи подбирают по следующей формуле

|

|

(14) |

где R - сопротивление подводящих кабелей, ом;

J - сила тока в цепи, A.

При прогреве стыка сетками

![]()

при

прогреве стыка спиралями

![]()

Площадь

поперечного сечения подводящей цепи (кабелей) определяют по формуле

|

|

(15) |

где S - площадь поперечного сечения подводящей цепи (кабелей), мм2;

l - длина подводящих кабелей, м;

ρ - удельное сопротивление материала цепи, ом·мм2/м; для меди ρ=0,017, для алюминия ρ=0,029 ом·мм2/м.