СИСТЕМА НОРМАТИВНЫХ ДОКУМЕНТОВ В АГРОПРОМЫШЛЕННОМ КОМПЛЕКСЕ

МИНИСТЕРСТВА

СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

ОТРАСЛЕВЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

ИНСТРУКЦИЯ ПО ПРИМЕНЕНИЮ

ХИМИЧЕСКИХ ДОБАВОК В БЕТОНАХ И РАСТВОРАХ ДЛЯ СЕЛЬСКОГО СТРОИТЕЛЬСТВА

ОСН-АПК 2.10.32.001-04

Москва - 2004

ПРЕДИСЛОВИЕ

1. Разработаны: ФГУП

ЦНИИЭПсельстрой МСХ РФ и НИИЖБ (Госстрой России). Внесены: ФГУП ЦНИИЭПсельстрой

МСХ РФ.

2. Одобрены: НТС

Минсельхоза РФ (протокол от "8" апреля 2004 г. № 22)

3. Утверждены: и введены

в действие: Заместителем Министра сельского хозяйства Российской Федерации

(10.11 04)

4. Взамен ВСН 41-88

(Минсельхозпрод России).

5. Согласованы: Департаментом аграрной политики и

развития сельских территорий Минсельхоза России (05.11.04)

6. Рассмотрены:

Департаментом экономики и финансов Минсельхоза России (письмо от "19"

февраля 2004 г. № 237-08/354).

Дата введения 01.12.04.

СОДЕРЖАНИЕ

ОБЛАСТЬ

ПРИМЕНЕНИЯ

1.1. Настоящая Инструкция

распространяется на применение химических добавок при изготовлении сборных и

монолитных бетонных и железобетонных конструкций и изделий из тяжелого и

легкого бетонов плотного строения, пено- и газобетона, а также для товарных

бетонов и строительных растворов, предназначенных для использования их на

предприятиях стройиндустрии и строительных площадках.

1.2. Инструкция

составлена в развитие глав СНиП 2.03.01-84*

"Бетонные и железобетонные конструкции", СНиП

3.09.01-85 "Производство сборных железобетонных конструкций и

изделий", СНиП 2.03.11-85

"Защита строительных конструкций от коррозии".

1.3. Химические добавки

применяются при изготовлении бетонных смесей с целью:

- улучшения

эксплуатационных свойств бетона (повышение морозостойкости, водонепроницаемости,

увеличения стойкости в агрессивной природной, среде, а также производственных

промышленных и сельскохозяйственных зданий);

- повышения

физико-механических свойств бетона (прочности при сжатии, изгибе, растяжении;

модуля упругости);

- улучшения

теплофизических характеристик и снижения плотности легкого бетона за счет

поризации цементного камня;

- улучшения

технологических свойств бетонной смеси (однородности, удобоукладываемости

сохранения подвижности товарной бетонной смеси во времени, нерасслаиваемости);

- увеличения

производительности за счет сокращения цикла формования и режима

тепловлажностной обработки;

- экономии материальных,

трудовых, энергетических ресурсов (уменьшения расхода цемента, пара,

электроэнергии, трудоемкости изготовления изделий, снижения металлоемкости и

парка форм и т.д.).

1.4. Химические добавки

используются в виде однокомпонентных, позволяющих регулировать те или иные

свойства бетонной смеси или бетона, комплексных (полифункционального действия),

регулирующих одновременно различные свойства бетонной смеси и бетона, а также в

составе готовых сухих смесей. Рекомендуемые химические добавки,

классифицированы по основному эффекту действия согласно ГОСТ 24640-91, их полные и

условные наименования со ссылкой на стандарт или технические условия приведены

в табл.1, составы комплексных

добавок - в табл.2, сухих смесей модифицированных

добавками - табл.3.

1.5. Применение

конкретного вида химических добавок определяется в зависимости от технической

целесообразности (табл.4) и должно

быть обосновано технико-экономическими расчетами.

1.6. Для получения бетона

высокого качества с химическими добавками должны соблюдаться требования к

материалам, бетонным смесям и производству работ, предусмотренные действующими

стандартами, нормативно-техническими документами и положениями настоящей

Инструкции.

Требования к материалам для приготовления бетонных

смесей.

1.7. Для бетонов с

добавками рекомендуется применять цементы, отвечающие требованиям ГОСТ 30515-97, ГОСТ

10178-85* и ГОСТ 22266-94.

Возможность применения других вяжущих определяется экспериментальной проверкой

и технико-экономическим обоснованием. Применение пластифицированных цементов

при использовании химических добавок-пластификаторов и суперпластификаторов не

рекомендуется.

Применение цементов с

признаками ложного схватывания не рекомендуется. В случае необходимости

использования таких цементов следует проводить соответствующие мероприятия по

устранению этого явления, в т.ч.:

- вводить расчетное

количество воды затворения в бетоносмеситель за несколько приемов;

- использовать добавки,

замедляющие схватывание.

1.8. В качестве крупного

заполнителя для тяжелых бетонов (ГОСТ 26633-91)

следует применять щебень и гравий, удовлетворяющие требованиям ГОСТ

8267-93*, ГОСТ 10260-82, для легких бетонов - материалы по ГОСТ

9757-90* и ГОСТ

25820-2000.

1.9. В качестве мелкого

заполнителя для тяжелых бетонов рекомендуется применять пески по ГОСТ

8736-93* - для легких бетонов; плотные пески по ГОСТ 8736-85,

пористые пески по ГОСТ

9757-90*, а также их смеси.

1.10. Заполнители,

предназначенные для приготовления бетонов с добавками солей щелочных металлов:

нитрита натрия, сульфата натрия, поташа и др., не должны содержать включений

реакционноспособного кремнезема (опал, халцедон, яшма, перлиты и др.).

Определение содержания включений реакционноспособного кремнезема в заполнителях

следует производить по методике ГОСТ 8735-88*.

1.11. Вода для

приготовления рабочих растворов химических добавок, бетонных смесей с добавками

должна отвечать требованиям ГОСТ 23732-79.

1.12. Добавки, а также

готовые смеси (раздел 1 настоящей Инструкции) должны удовлетворять требованиям

действующих стандартов и технических условий.

2.

НОРМАТИВНЫЕ ССЫЛКИ

1 ГОСТ 10834-76*.

Жидкость гидрофобизирующая 136-41. Технические условия.

2. ГОСТ

12966-85*. Алюминия сульфат технический очищенный. Технические условия.

3. ГОСТ 13830-97.

Соль поваренная пищевая. Общие технические условия.

4. ГОСТ 19906-74*.

Нитрит натрия технический. Технические условия.

5. ГОСТ

24211-91. Добавки для бетонов. Общие технические требования.

6. ГОСТ 25246-82**.

Бетоны химически стойкие. Технические условия.

7. ГОСТ 25820-83*. Бетоны легкие.

Технические условия.

8. ГОСТ 26633-91.

Бетоны тяжелые и мелкозернистые. Технические условия.

9. ГОСТ 28013-98.

Растворы строительные. Общие технические условия.

10. ГОСТ

30459-96. Добавки для бетона. Методы определения эффективности.

11. ГОСТ 201-76* Тринатрийфосфат.

Технические условия.

12. ГОСТ

310.4-81* Цементы. Методы определения предела прочности при изгибе и

сжатии.

13. ГОСТ 450-77*

Кальций хлористый технический (хлорид кальция). Технические условия.

14. ГОСТ 2651-78*

Натрий бихромат технический. Технические условия.

15. ГОСТ 2652-78* Калий

бихромат технический. Технические условия.

16. ГОСТ 4142-77*

Кальций азотнокислый 4-водный. Технические условия.

17. ГОСТ 4148-78

Железо (II) сернокислое 7-водное.

Технические условия.

18. ГОСТ

4147-74 Железо (III) хлорид

6-водный. Технические условия.

19. ГОСТ 6318-77*

Натрий сернокислый технический. Технические условия.

20. ГОСТ 7473-94 Смеси бетонные.

Технические условия.

21. ГОСТ

8267-93* Щебень и гравий из плотных горных пород для строительных работ.

Технические условия.

22. ГОСТ 8433-81

Вещества вспомогательные ОП-7 и ОП-10. Технические условия.

23. ГОСТ 8735-88* Песок

для строительных работ. Методы испытаний.

24. ГОСТ 8736-93* Песок

для строительных работ. Технические условия.

25. ГОСТ

9757-90* Гравий, щебень и песок искусственные пористые. Технические

условия.

26. ГОСТ

10178-85* Портландцемент и шлакопортландцемент. Технические условия.

27. ГОСТ

10690-73* Калий углекислый технический (поташ). Технические условия

3. ВЫБОР ВИДА И НАЗНАЧЕНИЕ РАСХОДА ХИМИЧЕСКИХ

ДОБАВОК.

3.1. Выбор химических

добавок производится в соответствии с требованиями, предъявляемыми к бетону в

конструкциях, технологии их изготовления, условий эксплуатации, а также с

учетом технико-экономических показателей.

3.2. Добавки, указанные в

табл.1, следует использовать при

изготовлении бетонных смесей и цементно-песчаных растворов в соответствии с

рекомендациями приведенными ниже и в табл.4.

Для улучшения

эксплуатационных свойств бетонных и железобетонных конструкций, увеличения их

долговечности рекомендуется использовать следующие добавки:

- повышающие морозостойкость

бетона на 3...4 класса - воздухововлекающие и газообразующие добавки, на 1...3

класса - пластифицирующие, пластифицирующе-воздухововлекающие добавки;

- повышающие

водонепроницаемость бетона на 2 класса и более - уплотняющие добавки,

суперпластификаторы; на I класс -

пластифицирующе-воздухововлекающие и воздухововлекающие добавки;

- для повышения защитного

действия бетона по отношению к стальной арматуре конструкций, предназначенных

для эксплуатации в условиях агрессивных сред, в состав бетонной смеси

рекомендуется вводить ингибиторы коррозии стали, а также суперпластификаторы и

пластифицирующие добавки;

- для повышения стойкости

бетонных и железобетонных конструкций в биологически активной среде - биоцидные

добавки;

- при изготовлении

ремонтных составов - пластифицирующие добавки и ингибиторы коррозии стальной

арматуры в бетоне.

3.3. С целью повышения

физико-механических характеристик тяжелого бетона, в частности, прочности на

сжатие на 30÷40%, следует вводить в бетонную смесь суперпластификаторы,

на 15...30% - эффективные пластификаторы и пластифицирующе-воздухововлекающие

добавки, на 5÷15% - пластификаторы, ускорители твердения.

3.4. Для снижения средней

плотности конструкционно-теплоизоляционных легких бетонов и улучшения

теплозащитных свойств на 10...20% вводят пенообразующие добавки, на 5...15%

-воздухововлекающие и пластифицирующе-воздухововлекающие добавки.

3.5. Для улучшения

технологических свойств бетонной смеси рекомендуется использовать следующие

добавки:

- для увеличения

подвижности с 1...4 до 16 см и более - суперпластификаторы; до 10...15 см -

эффективные пластификаторы; до 5...9 см - пластифицирующие добавки и

комплексные добавки на их основе;

- для повышения

однородности и связности (нерасслаиваемости) - пластифицирующе-воздухововлекающие,

воздухововлекающие или комплексные добавки на основе указанных выше,

водоудерживающие добавки;

- для сохранения

подвижности товарного бетона во времени рекомендуется повышенные дозировки ЛСТ,

а также введение замедлителей схватывания цемента

3.6. Для сокращения

длительности тепловой обработки на 2...3ч, а также интенсификации твердения

бетона в естественных условиях в состав смеси следует вводить ускорители

твердения и комплексные добавки на их основе, а также суперпластификаторы.

3.7. Для снижения расхода

цемента на 12...20% в тяжелых, конструкционных легких и мелкозернистых бетонах

применяются суперпластификаторы; на 8...12% эффективные пластификаторы; на

5...8% - пластификаторы, пластифицирующе воздухововлекающие, ускорители

твердения, а также комплексные добавки на их основе.

3.8. Для обеспечения

твердения бетона при отрицательных температурах в его состав следует вводить

противоморозные добавки.

3.9. Для предотвращения

появления высолов на поверхности бетона в состав бетонных смесей рекомендуется

вводить пластифицирующе-воздухововлекающие, воздухововлекающие или

газообразующие добавки.

3.10.Эффективность

добавок устанавливается по величине основного эффекта действия при оптимальных

дозировках, которые определяются строительной лабораторией при подборе состава

бетона.

3.11. Дозировку добавок

следует назначать, исходя из рекомендаций табл.5 и 6.

Оптимальное количество добавки устанавливается в указанных пределах

экспериментально в производственных условиях на местных материалах.

3.12. Расход добавки рассчитывается по формуле:

|

Д

= Ц·х/с·d |

(1) |

где Ц - расход

цемента, кг;

х - дозировка добавки, % от массы цемента;

с - концентрация добавки, %;

d - плотность раствора добавки из таблиц приложения

6.

Количество воды с учетом воды, находящейся в растворе добавки, определяется по формуле:

|

В11=В1-Д(1-С/100),

л |

(2) |

где В - исходное

количество воды.

3.13. Сухие смеси,

модифицированные добавками, рекомендуется использовать в соответствии с

техническими условиями и таблицей 4

настоящей инструкции.

4. ОСОБЕННОСТИ ПОДБОРА СОСТАВА БЕТОНА

С ХИМИЧЕСКИМИ ДОБАВКАМИ.

4.1. Подбор состава

бетона с добавками производится путем корректировки запроектированного и

подобранного состава бетона без добавки и должен обеспечивать получение

требуемой прочности и других эксплуатационных характеристик при минимальном

расходе цемента.

4.2. Корректировка

состава бетона с добавкой должна производиться применительно к конкретной

технологии производства бетонных и железобетонных изделий и конструкций в

зависимости от требуемого технико-экономического эффекта. Опытные образцы

бетона должны изготавливаться на заводских материалах и твердеть в условиях,

максимально приближенных к производственным.

4.3. При использовании

эффекта разжижения бетонной смеси от применения добавок суперпластификаторов и

пластификаторов подбор состава бетона заключается в выборе оптимальной

дозировки с корректировкой количества воды затворения и установлением доли

песка в смеси заполнителей. Оптимальной дозировкой добавки считается такая,

введение которой обеспечивает максимальную пластификацию смеси при получении

требуемой прочности бетона.

4.4. При необходимости

получения высокоподвижных и литых бетонных смесей с применением добавок СП

следует обращать внимание на связность смесей. В случае появления признаков

расслаиваемости бетонной смеси этот нежелательный эффект необходимо исключить

путем применения следующих технологических приемов:

- увеличения на 5...10%

доли песка (г) в смеси заполнителей с соответствующим уменьшением количества

крупного заполнителя;

- введением тонкомолотых

минеральных порошков, кремнегеля и др;

- снижением дозировки

добавки.

4.5. При

использовании добавок ускорителей твердения для увеличения прочности подбор

состава бетона заключается в опредлении оптимальной дозировки добавки,

обеспечивающей максимальный прирост прочности бетона без изменения состава

бетона без добавок.

4.6. При использовании эффекта повышения прочности

бетона от применения добавок СП, пластифицирующих,

пластифицирующе-воздухововлекающих подбор состава бетона заключается в

определении оптимальной дозировки добавок и величины сниженного водоцементного

отношения при неизменной удобоукладываемости бетонной смеси.

Примеры определения

оптимальной дозировки различных видов добавок приведены в приложении 2. Пример

корректировки состава бетона с добавкой, вводимой с целью повышения прочности

бетона, приведен в приложении

3.

4.7.При применении

пластифицирующих, пластифицирующе-воздухововлекающих добавок для сокращения

расхода цемента производят корректировку состава бетона соответствующего класса

по прочности с учетом уменьшения расхода цемента и воды с неизменным (или с

учетом рекомендаций п.4.9) водоцементным отношением до получения бетонной смеси

заданной подвижности или жесткости. Ориентировочные данные по сокращению

расхода цемента приведены в табл. 7

и 8.

Оптимальной дозировкой

добавки считается такое её количество, при введении которого достигается

максимальное снижение расхода цемента при сохранении заданной подвижности смеси

и получении требуемой прочности бетона на сжатие. Методика и пример

корректировки состава бетона с этими добавками приведены в приложении 4.

4.8. При

применении добавок ускорителей твердения с целью сокращения расхода цемента

производят пересчет состава бетонной смеси с уменьшенным расходом цемента (табл.7 и 8) и неизменным расходом воды и доли песка в смеси

заполнителей.

При увеличенном

водоцементном отношении подбирается смесь требуемой подвижности или жесткости,

обеспечивающая получение необходимой прочности бетона после тепловой обработки

или в возрасте 28 суток нормального твердения.

4.9. При корректировке составов бетона с добавками

необходимо соблюдать следующие условия:

- в случае применения

пластифицирующе-воздухововлекающей добавки и комплексных добавок на ее основе

(воздухосодержание смесей 2...4%) водоцементное отношение бетона уменьшается на

0,01...0,02, а при применении воадухововлекающей добавки, а также комплексных

добавок, содержащих ее (воздухосодержание смеси 4...6^), водоцементное

отношение уменьшается на 0,02...0,04, чем компенсируется понижение прочности

бетона вследствие повышенного содержания в нем воздуха;

- жесткость бетонной

смеси с пластифицирующе-воздухововлекающими, воздухововлекающими и комплексными

добавками на их основе должна соответствовать жесткости бетонной смеси без добавок;

подвижность смеси с добавками следует назначать по табл.9.

4.10. При применении добавок ускорителей твердения

бетона для сокращения режима тепловой обработки или продолжительности

нормального твердения бетона корректировка его состава заключается в

установлении оптимального количества добавки, определенного по наибольшему

показателю прочности при неизменной подвижности или жесткости смеси на

образцах, подвергаемых тепловой обработке или выдерживаемых в возрасте 28 сут.

нормального твердения. Возможный прирост прочности бетона, подвергающегося

тепловой обработке, затем используется для сокращения ее продолжительности.

4.11. Корректировка

составов бетона с газообразующей, уплотняющей или замедляющей схватывание

добавкой заключается в установлении оптимального количества добавки с

уменьшением по возможности расхода воды.

4.12. Уточнение составов

бетона с добавками ингибиторов коррозии стали заключается в оценке минимального

количества добавки, при котором поверхность стальной арматуры переходит в

пассивное состояние. Методика определения необходимого количества ингибирующих

добавок в бетоны и уточнения их составов приведена в приложении 5.

4.13. При подборе

составов бетона (раствора) для ремонта или восстановления поврежденных

конструкций следует учитывать прочность бетона конструкций, сечение их

элементов, условия эксплуатации, а также состояние бетона и стальной арматуры

(методика подбора ремонтных составов бетона приведена в приложении 6).

4.13. Корректировку

состава бетона с комплексными добавками рекомендуется производить в

последовательности входящих в нее компонентов согласно п.п.4.5...4.8 в зависимости от

цели применения добавок.

5.

ПРИГОТОВЛЕНИЕ ВОДНЫХ РАСТВОРОВ ДОБАВОК.

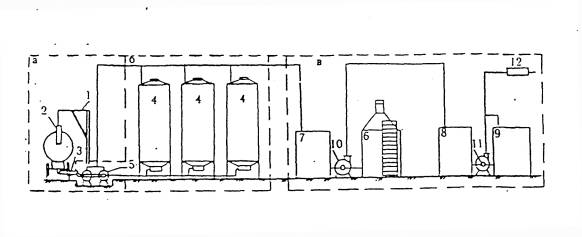

5.1. Процесс

приготовления водных растворов химических добавок осуществляется в специальных

емкостях, снабженных перемешивающим устройством и паровыми регистрами для

подогрева раствора до 40...70°С с целью улучшения растворения, особенно, сухих

веществ. Схема приготовления растворов добавок приведена в приложении 6.

5.2. Рабочий раствор

добавок рекомендуется приготавливать 1...5%-ной концентрации. Это дает

возможность использовать в качестве дозирующего устройства существующий дозатор

воды и исключить неравномерное распределение добавки по объему приготовляемой

бетонной смеси.

5.3.При приготовлении

растворов добавок необходимо пользоваться данными таблиц приложения 6 и

приведенными ниже расчетами.

Количество сухой добавки Р

для растворения в рабочей емкости определяется из следующего условия:

|

P = Vdpc/b,

|

(3) |

где V - объём приготовляемого растовора, м3;

Dp - плотность раствора нужной концентрации, т/м3;

с - концентрация приготовляемого раствора, %;

b - содержание основного вещества в продукте, %.

Необходимое количество

воды для заправки емкости:

|

B=У·dp -P, т |

(4) |

В случае применения жидкой добавки количество ее для приготовления раствора нужной концентрации определяется по формуле:

|

P1=V·dp·c/b1·d1 |

(5) |

где b1

- концентрация исходного раствора жидкой добавки, %;

d1 - плотность исходного раствора, т/м3.

Объем воды для разведения

добавки:

|

B1 = V·p1 , м3 |

(6) |

Пример расчета приготовления рабочего раствора

комплексной добавки приведен в приложении 7.

5.4. При производстве

поризованных легких бетонов рабочие растворы пенообразователей на основе

поверхностно-активных веществ (СП-1, СП-2) приготавливают путем их разведения в

теплой воде при температуре 50...60°С. Концентрацию рабочих растворов

пенообразователей следует принимать в пределах, указанных в табл.10.

6.ТЕПЛОВЛАЖНОСТНАЯ ОБРАБОТКА ИЗДЕЛИЙ ИЗ БЕТОНА С ХИМИЧЕСКИМИ ДОБАВКАМИ

6.1. При назначении

режима тепловой обработки изделий и конструкций, отформованных из бетонов с

добавками, следует исходить из режимов, применяемых для тепловой обработки

изделий и конструкций из бетонов без добавок, и п.6.2...6.9 настоящей

Инструкции.

Прочность бетона с

добавками во все сроки твердения не должна отличаться от соответствующей

прочности, установленной действующими нормативными документами для бетонов без

добавок.

6.2. Использование

добавок ускорителей твердения позволяет за счет сокращения времени

предварительной выдержки и интенсификации процессов твердения на 10...25%

сократить длительность тепловой обработки. Сокращение продолжительности

тепловой обработки устанавливается в соответствии с п.6.3 и уточняется

экспериментально для конкретных условий.

6.3. При применении

добавок с целью сокращения режима тепловой обработки его продолжительность

ориентировочно может быть установлена по формуле:

|

Тд = T -G T (Rд -R) |

(7) |

где Тд

- продолжительность режима тепловой обработки (включая и предварительное

выдерживание) бетона с добавкой, час;

Т - то же, бетона без добавки, час,

Rд - прочность бетона с добавкой в регламентированный

после тепловой обработки срок, % от R28;

R - то же, бетона без добавки;

G - коэффициент, принимаемый равным 0,02; 0,03 или

0,04 при прочности бетона после тепловой обработки соответственно 50. 70 и 85%

от R28 .

Количество добавки

определяется по п.4.5 и равно оптимальной ее

дозировке,

Пример сокращения режима

тепловой обработки при применении ускорителя твердения приведен в приложении 9.

6.4. При использовании

пластифицирующих, пластифицирующе-воздухововлекающих, воздухововлекающих и

микрогазообразующих добавок может возникнуть необходимость удлинения режима

тепловой обработки; при этом их применение должно быть экономически обосновано.

6.5. Применение

пластифицирующих, пластифицирующе-воздухововлекающих добавок без удлинения

цикла тепловой обработки возможно в том случае, если он составляет не менее

13...14 ч для бетонов на портландцементах, 14...16 ч для бетонов на

шлакопортландцементах или пуццолановых портландцементах. При этом изделия и

конструкции до тепловой обработки выдерживаются не менее 2 ч, а скорость

подъема температуры не превышает 20°С/ч; при меньшем предварительном

выдерживании скорость подъема температуры назначается не более 15°С/ч.

6.6. Тепловая обработка изделий и конструкций из

бетонных смесей с добавками ЛСТ производится с соблюдением следующего режима

(предварительное выдерживание при 15...20°С + подъем температуры до

максимальной + изотермический прогрев при максимальной температуре + снижение

температуры), не менее, ч:

3+3+5+2 при максимальной

температуре 70°С для бетонов с F до

300 или с W до 8;

3+3+6+2 при максимальной

температуре 80...85°С для бетонов на портландцементах при отсутствии

специальных требований по морозостойкости или плотности;

2+4+4+2 при максимальной

температуре 90...95°С для бетонов на шлакопортландцементах и пуццолановых

портландцементах при отсутствии специальных требований по морозостойкости или

плотности.

6.7. Введение в бетонную

смесь кремнийорганических соединений (136-41, ГКЖ-10, ГКЖ-11 и др.) приводит к

замедлению схватывания и твердения в начальные сроки. В связи с этим

предварительная выдержка перед пропариванием должна быть увеличена до 4…6ч, а

скорость подъема температуры не должна превышать 10°С/ч.

6.8. При предварительном

разогреве смесей применяются, как правило, комплексные добавки. Режим тепловой

обработки определяется экспериментально из расчета 40...60% общей

продолжительности тепловой обработки бетонов без добавок.

6.9. Тепловая обработка изделий,

отформованных из высокоподвижных или литых смесей с добавками

суперпластификаторов, как правило, может производиться по режимам,

предназначенным для изделий из бетона без добавок. При необходимости

корректировки режима тепловой обработки бетона с добавками следует увеличить

время предварительного выдерживания, уменьшить скорость подъема температуры и

сократить продолжительность изотермического выдерживания таким образом, чтобы

не изменить общую продолжительность цикла.

7.

ОСОБЕННОСТИ КОНТРОЛЯ ЗА ПРОИЗВОДСТВОМ РАБОТ И КАЧЕСТВОМ БЕТОНА

7.1. Особенность контроля

за приготовлением бетонной смеси с добавками заключается в систематической

проверке следующих параметров:

- плотности раствора

рабочей и товарной концентрации химических добавок;

- правильности дозирования

раствора добавок и воды (не реже двух раз в смену);

- соответствия времени

перемешивания бетонной смеси, особенно с пластифицирующе-воздухововлекающими и

воздухововлекающими добавками, заданному; дозирования составляющих для бетона;

- показателей, которые

должны быть улучшены за счет введения добавки (удобоукладываемость, снижение

расхода цемента и др.).

7.2. Дозирование добавок

должно осуществляться с точностью ±2% по массе от их расчетного количества.

7.3. Плотность раствора и

его концентрация контролируется ареометром или концентратомером. При проверке

плотности необходимо учитывать ее изменение в зависимости от температуры

раствора по формуле:

|

dT = d20

-A (t-20), |

(8) |

где dT - замеряемая плотность раствора, г/см3, т/м3;

d20 - плотность раствора при 20°С, г/см3,

т/м3;

А - температурный

коэффициент плотности из таблиц приложения 6;

Т - температура раствора в момент определения ее

плотности;°С.

7.4. Подвижность бетонной

смеси контролируется не реже 2 раз в смену, а также при каждом изменении качества

исходных материалов. Отклонения подвижности смеси от заданной не должны

превышать 1 см осадки стандартного конуса (для смесей с осадкой конуса 2 см и

более), а отклонения жесткости - не более 10% от заданной.

7.5.Применяемая для

поризации легких бетонов техническая пена по своему качеству характеризуется

кратностью и коэффициентом стойкости в цементном тесте.

Кратность характеризует

отношение исходного объема пенообразователя к объему пены, а коэффициент

стойкости показывает, какая часть пены остается неразрушенной при перемешивании

ее с цементным тестом.

Техническая пена,

качество которой подлежит оценке, отбирается на выходе из центробежного насоса

после двух минут работы или при выпуске пены из пеногенератора.

7.5.1. Кратность пены

определяется отношением объемной плотности раствора пенообразователя к объемной

плотности приготовленной из него пены. Вычисление ведут по формуле:

|

K = YPP/Yп |

(9) |

где К - кратность

технической пены;

YРР - объемная плотность рабочего раствора

пенообразователя, кг/м3;

Yп - объемная плотность технической пены, кг/м3.

Объемную плотность

раствора пенообразователя и полученной из него пены определяют путем

взвешивания их в мерном сосуде емкостью 1 л. Кратность пены вычисляют как'

среднюю арифметическую величину по результатам трех определений (она должна

быть в пределах K =

5...8).

7.5.2, Стойкость пены характеризуется коэффициентом стойкости технической пены в цементном тесте, который подсчитывается по формуле:

|

С = Vпорцт /(Vцт + Vп) |

(10) |

где С -

коэффициент стойкости пены в цементном тесте;

Vпорцт - объем поризованного цементного теста, мл;

Vцт - объем цементного теста, мл;

Vп - объем технической пены, мл.

Для определения

коэффициента стойкости технической пены в течение 1 мин, вручную смешивают в

равных объемах цементное тесто (водоцементное отношение 0,4) с технической

пеной и измеряют объем получившегося поризованного цементного теста. По

результатам трех аналогичных испытаний вычисляется как среднее арифметическое

коэффициент стойкости технической пены в цементном тесте. Коэффициент стойкости

технической пены, приготовленной в пеногенераторе, должен быть не менее 0,8.

8.

ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ТРУДА

8.1. В процессе

приготовления и транспортирования бетонных смесей, изготовления изделий

сборного железобетона, бетонирования монолитных бетонных и железобетонных

конструкций необходимо соблюдать правила техники безопасности при производстве

строительно-монтажных работ согласно требованиям СНиП III-4-80*, а также руководствоваться

указаниями действующих документов по технике безопасности в строительстве.

8.2. К работам по

подготовке материалов и приготовлению бетонных смесей, а также бетонированию

конструкций допускаются лица, изучившие оборудование, установки, прошедшие

обучение и инструктаж по технике безопасности.

8.3. Работа с добавками

должна выполняться с учетом требований по технике безопасности, изложенных в

ГОСТ и ТУ на конкретные виды добавок.

8.4. К работе с добавками

допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и

инструктаж по технике безопасности при работе с добавками.

8.5. Рабочие, занятые

приготовлением растворов добавок, должны быть обеспечены резиновыми сапогами и

перчатками, а также защитными очками.

8.6. Запрещается

принимать пищу в помещениях, где хранятся или приготавливаются растворы

добавок.

8.7. Помещения для

приготовления растворов добавок должны быть оборудованы приточно-вытяжной

вентиляцией, а при необходимости местными отсосами, а складские помещения - вытяжной

вентиляцией (естественной или искусственной). Вентиляция предусматривается в

соответствии с требованиями строительных норм и правил.

8.8. При попадании на

кожные покровы растворов добавок их необходимо смывать водой, предпочтительно

теплой.

8.9. Раствор нитрата

натрия непожароопасен, однако, дерево, ткани и другие подобные материалы,

пропитанные раствором этой соли и высушенные, склонны к загоранию и трудно

поддаются тушению. Средства тушения - вода, песок, пена.

Таблица 1.

Основные химические добавки для

модифицирования бетонов и растворов в сельском строительстве.

|

Классы добавок |

Группы добавок |

Условные

обозначения, торговые марки |

Краткая

характеристика составов |

Влияние на

свойства бетона (раствора),

дозировка |

ГОСТы, ТУ |

|

Регуляторы

реологических свойств бетонных смесей |

1.1.

Пластифицирующие 1.1.1. Суперпластификаторы |

С-3 (жидкий) С-3 (сухой) |

Продукт

поликонденсации нафаталинсульфокислоты и формальдегида (36% раствор)

Упаковка: мягкие контейнеры по 500кг |

Увеличение

подвижности ОК=2 см до ОК = 20-22 см. При уменьшений водопотребности на

12-15% прочность при сжатии увеличивается через 28 суток на 25-30%. Экономия

цемента - до 20%. Дозировка 0,5-1% от массы цемента в зависимости от его

вида. |

ТУ

6-36-0204229-625-90 |

|

|

|

С-3к |

Изготовитель: АО

Сланцевский комбинат «Стройдеталь» |

Рекомендуется к

применению как пластифицирующая и водоредуцирующая добавки для смесей с

низкой водопотребностью |

ТУ

254-1298281-031-90 |

|

|

|

С-3МУ |

Водный раствор

высокомолекулярных солей. Изготовитель: ООО «ЛАВ» (г. Ставрополь) |

Придание бетону

высокой подвижности, повышение прочности, водонепроницаемости и

морозостойкости |

ТУ

2492-001-45285129-2000 |

|

|

|

С-3М-15 |

Смесь

пластификатора С-3 и фильтрата пентаэритрита Изготовитель; ООО «Уралпласт» |

Предназначена для

введения в бетонные смеси при пониженных температурах о целью придания

текучести и. повышения прочности бетона. |

ТУ

2801-002-51831493-2000 |

|

|

|

Isola FM 68/8 |

Изготовитель: ЗАО «Полимод». Нормативный

документ у изготовителя продукции |

Добавка для

бетонов и строительных растворов разжижающая |

ТУ 2601-003-00369171-96 |

|

|

|

Дофен |

Продукт

конденсации сульфокислотнафталина и его производных с формальдегидом. |

Повышение

подвижности ОК=2-4 см до ОК= 18-20 см, уменьшение водопотребности, повышение

морозостойкости и водонепроницаемости. Дозировка 0,5-2%

от массы цемента. |

ТУ 14-6-188-86 |

|

|

|

10-03 |

Продукт

поликонденсации сульфированного триметилолмеламина |

Повышение

подвижности ОК=4-6 см до ОК 20-22 см, снижение воды затворения на 15-25%. Дозировка

0,2-1,0% от массы цемента. |

ТУ 44-3-505-81 |

|

|

|

МФ-АР |

Продукт поликонденсации

меламина, Формальдегида и

сульфанилата натрия. |

Увеличение

подвижности ОК=2-4 см до ОК=18-20 см и выше без снижения-прочности бетона,

уменьшение воды затворения. с повышением прочности бетона более 20%,

сокращение сроков пропаривания на 2,5-3 часа без снижения прочности бетона.

Дозировка 0,4-0,8% от массы цемента. |

ТУ-6-05-1926-82.

изм.1,2,3 |

|

|

|

40-03 |

Продукт

конденсации нефтяных сульфокислот с формальдегидом |

Повышение

подвижности от ОК=2-4см до ОК=18-22 см, снижение водопотребности на 20-30%,

повышение морозостойкости и водопроницаемости. Дозировка добавки зависит от

состава цемента, при содержании С3А=5%-0,2%-0,4%, С33А=6-10%-0,4%-0,6%,

С3А=10%-0,6%-0,9%

от массы цемента. |

ТУ 38-4-0258-82 |

|

|

|

СМФ |

Разжижитель СМФ |

Повышение

подвижности от ОК=2-4см до ОК=18-22 см, снижение водопотребности на 20-30%,

повышение морозостойкости и водонепроницаемости. Дозировка 0,5-1,0% от массы

цемента. |

ТУ 6-14-845-85, Заменен на ТУ 6-36-845-85 |

|

|

1.1.2..Эффективные

пластификаторы |

АПЛ |

Аплассан |

Повышение

подвижности от ОК=2-4см до ОК=10-15 см, повышение морозостойкости и

водопроницаемости. Дозировка 0,5-1% от массы цемента. |

ТУ 6-01-24-63-82 |

|

|

|

ЛСТМ-2 |

Лингсульфонаты

технические модифицированные |

Снижение

водопотребности до 10-15% с повышением прочности бетона на 15-20%. Повышение

морозостойкости и водонепроницаемости. Повышение подвижности от ОК=4-6 см до

ОК=10-15см. Дозировка 0,1-0,3% от массы цемента. |

ТУ 18-04-600-81 |

|

|

1.1.3.

Пластификаторы, среднепластифицирующие добавки |

ЛСТ (СДБ) |

Лигносульфонаты

технические |

Повышение

подвижности от ОК=2 см до ОК=5-9 см. Снижение водопотребности на 5-10%.

Дозировка 0,1-0,2% от массы цемента, для монолитного бетона - до 0,6%. |

ТУ

13-0281038-05-89 |

|

|

|

SL SL-A |

Технический

литосульфонат с добавлением сульфата натрия. Изготовитель: ОАО "Липецкий

ДСК* |

Пластификация

бетонных смесей, снижение расхода цемента, повышение морозостойкости |

ТУ

2601-001-01216587-2000 |

|

14 |

|

УПБ |

Мелассная

последрожжевая барда упаренная |

Увеличение

подвижности от ОК=2-4 см до ОК=5-9 см, снижение водопотребности на 5-10%,

повышение водонепроницаемости. Дозировка 0,15-0,5% от массы цемента в

зависимости от вида и марки цемента. |

ОСТ 18-126-83, изм.1 |

|

|

|

Лигнопан Б-1÷Б-4 |

Выпускаются в сухом виде и в

виде водных растворов 30-40% концентр. |

Пластифицирующие

добавки, ускорители и замедлители твердения, экономия цемента может

составлять 20-30%, дозировка до 1% от массы Ц. |

ТУ 2601-002-201..

27879-96 |

|

|

|

ФОК-М |

Пластификатор |

Увеличение

подвижности от ОК=2-3 см до ОК=8-10 см, увеличение морозостойкости. Дозировка

0,005-0,03% от массы цемента. |

ТУ 2601-156-00284807-96 |

|

|

|

ISOLA RVB-Export |

Изготовитель Ассоциация

«Полимод» |

Технические

условия находятся у изготовителя продукции |

ТУ

2601-004-00369171-96 |

|

|

|

«СИ-2» |

«Силигран-2» Изготовитель ЗАО

«Проект-стройнаука» |

Технические

условия находятся у разработчика документа НИИЖБа |

ТУ

2493-082-46854090-98 |

|

|

|

КД |

Изготовитель

добавки ООО НПФ «Либрус» |

Добавка

предназначена для модифицирования сухих строительных смесей и огнезащитных

составов |

ТУ

2493-003-17842671-2002 |

|

|

|

СК |

Изготовитель

'Заволжский хим. завод им. М.В. Фрунзе |

Нормативный

документ находится у изготовителя продукции |

ТУ

2432-31-05011400- 93 |

|

|

|

Сульфонол |

Изготовитель: ГУП

3авод им. Я.М. Свердлова |

Технический

сульфонал предназначен в качестве ПАВ и повышения подвижности бетонных смесей |

ТУ

2481-106-07510508-2000 |

|

|

1.2. Водоудерживающие |

БГ |

Бентонитовая

глина |

Повышение

водонепроницаемости. Дозировка 3-10% от массы воды. |

ТУ

39-01-08-657-81 |

|

|

|

ПДК |

Плав дикарбоновых

кислот |

Интенсификация

твердения бетона. Повышение подвижности от ОК=2-4 см, до ОК=6-10 см.

Повышение морозостойкости и водонепроницаемости. Дозировка 0,5-0,8% от массы

цемента. |

ТУ 6-03-20-70-62 |

|

|

|

ПФ |

Полимерный фенол |

Повышение

подвижности бетонной смеси. Дозировка 0,1-0,4% от массы цемента. |

ТУ 33-ПБ-02-80 |

|

|

|

АЦФМ-ЗМ |

Смола

ацетоноформальдегидная |

Уплотнение бетона

и предохранение арматуры от коррозии. Дозировка 0,05-0,2% от массы цемента, 2-5%

в качестве уплотняющей добавки. |

ТУ

6-05-331-123-78 |

|

Регуляторы

процессов застывания бетонных смесей и твердеющих бетонов |

2.1. Замедлители

схватывания |

НТФ |

Нитрилотриметиленфосфоновая

кислота |

Консервация

бетонной смеси. Дозировка 0,02-0,15% от массы цемента. |

ТУ 6-02-1171-79 |

|

|

|

КП |

Кормовая патока

(меласса) |

Консервация

бетонной смеси. Дозировка 0,05-0,3% от массы цемента. |

ТУ18-РСФСР-409-71 |

|

|

|

УЗБ |

Универсальный

замедлитель схватывания |

ГУП КТБ

«Мосгорстройматериалы» |

ГОСТ

2490-001-04001232-99 |

|

|

2.2. Ускорители

твердения |

ХК |

Хлорид кальция |

Ускорение

твердения бетона. Дозировка до 1,5%

от массы цемента - как ускоритель твердения бетона, 2-6 % -как

противоморозная добавка, вызывает коррозию стали в бетоне. |

ГОСТ 450-70 |

|

|

|

ХН |

Хлорид натрия |

Противоморозная

добавка. ускоряет твердение бетона. Дозировка до 4% от массы цемента. Вызывает коррозию стали в бетоне. |

ГОСТ

13830-68 ТУ 6-12-26-69 ТУ 6-01-540-70

Минхимпрома |

|

|

|

НК |

Нитрат кальция |

Ускорение

твердения бетона. противоморозная добавка. Дозировка 2,5% от массы цемента в

качестве ускорителя и 3-9% в качестве противоморозной добавки. |

ТУ 113-03-3005-91

ГОСТ

4142-77* |

|

|

|

НН1 |

Нитрат натрия |

Ускорение

твердения бетона. Дозировка 3% от массы цемента |

ГОСТ

19906-74* |

|

|

|

ННК |

Нитрит-нитрат

кальция |

Ускорение

твердения бетона. Дозировка 2-3% от массы цемента при применении в качестве

ускорителя, 3-9% в качестве противоморозной добавки (упаковка - мешки по

50кг) |

ТУ 6-03-7-04-74 |

|

|

|

ННХК |

Нитрит-нитрат-хлорид

кальция |

Ускорение

твердения бетона. Дозировка 1,5-2,5% от массы цемента при применении в

качестве ускорителя, 3-14% в качестве противоморозной добавки. |

ТУ 6-18-194-76, Изм. 1,2,3 |

|

|

|

СН |

Сульфат натрия |

Ускорение

твердения, повышение прочности после ТВО на 10-15%, через 28 суток на 5-10%.

Дозировка 0.5-2% от массы цемента. |

ГОСТ

6318-77* ТУ 38-10742-84,

Изм.1,2,3 |

|

|

2.3.

Обеспечивающие твердение при оптимальной температуре |

М |

Мочевина (карбамид) |

Противоморозная

добавка, дозировка от 5 до 8% а зависимости от состава бетона и температуры

твердения |

ГОСТ 2021-90 |

|

|

|

П |

Поташ (калий

углекислый) |

Противоморозная

добавка. Дозировка добавки

5-15% от массы цемента (в зависимости от температуры твердения бетона).

Дозировка до 0,02% ускоритель твердения. |

ГОСТ

10690-73* |

|

|

|

ФН |

Формиат натрия |

Противоморозная

добавка, дозировка добавки 2-4% от массы цемента, твердение бетона до -20°С,

менее ядовита по сравнению с НН; упаковка - мешки по 25кг. |

ТУ

2432-011-002.03-803-98 |

|

|

|

С-3М-15 |

Добавка

пластифицирующая с противоморозным эффектом |

Рекомендуется

вводить в бетонную смесь при температурах: до -5°С - 1%; до -10°С - 1,5%;. до

- 15°С - 2% |

ТУ

2601-003-51831493-01 |

|

|

|

ТНФ |

Тринатрийфосфат |

Ускорение

твердения бетонов. Дозировка до 3%

от массы цемента. |

ГОСТ 201-76* ТУ 6-28-177-70 |

|

|

|

М |

Карбамид

(мочевина) |

Ускоряет

твердение бетона при отрицательных температурах. При дозировке 0,1-0,5%

ускоритель твердения, более 2% - противоморозная добавка. Дозировка при

темп, воздуха до 5°С - 8% от массы цемента, до 10°С - 10% от массы цемента.

до15 °С - 12% от массы цемента. |

ГОСТ 2021-90 |

|

|

Противоморозная |

Антифриз ДС |

АООТ Комбинат

пищевых продуктов |

Твердение бетона

при отрицательной температуре |

ГОСТ 5743-007-0353595- 97 |

|

|

|

Формиат натрия |

Изготовитель:

АООТ «Метафракс» (Пермская обл.) |

Кристаллический

порошок серого цвета, может применяться в качестве противоморозной добавки в

бетон или раствор |

ТУ

2432-011-00203803-98 |

|

3. Регуляторы структуры бетона |

3.1.

Пластифицирующе-воздухововлекающие |

ЩСПК (ПАЩ-1) |

Щелочной сток

производства капролактама |

Повышение

подвижности от ОK=2-3 см

до ОК=6-10 см, повышение морозостойкости и водонепроницаемости, снижение

расхода воды при сохранении подвижности. Дозировка 0,15-0,5% от массы

цемента. |

ТУ 2433-637-002- 09023-97 |

|

|

|

ЩСПК-М |

Щелочной сток

производства капролактама модифицированный |

Увеличение

подвижности от ОК=2-3 см до ОК=10-12 см, повышение морозостойкости и

водонепроницаемости. |

ТУ 113-03-108-84 |

|

|

|

СПД-М |

Синтетическая

поверхностно-активная добавка модифицированная |

Повышение,

подвижности смеси от ОК=2-4 см до ОК=4-8 см, без снижения прочности,

повышение морозостойкости. Дозировка 0,1-0,25% от массы цемента. |

ТУ38-30318-84 |

|

|

|

ВЛХК |

Смола омыленная водораство римая |

Повышение

подвижности бетонной" смеси от ОK=1-4 см до ОК=5-9 cм, уменьшение водопотребности на 5-10%, повышение

морозостойкости и водонепроницаемости, дозировка 0,1-0,28% от массы цемента. |

ТУ 81-05-94-77' |

|

- |

|

ПВЛХ |

Понизитель

вязкости полифенольный лесохимический |

Повышение

подвижности от ОК=2-4 см до ОК=5-9 см, снижение водопотребности на 5-10% от

массы цемента, для песчаных бетонов - 0,15-0,25% от массы цемента. |

|

|

|

|

ЛХД |

Лесохимическая

добавка |

Повышает вязкость

при транспортировании на значительные расстояния. Пластификация бетонной

смеси. Повышение морозостойкости и водонепроницаемости. Дозировка для

гидротехнического бетона 0,15-0,3% от массы цемента, для песчаных бетонов

0,15-0,3%. |

ТУОП 81-05-128-81 |

|

|

|

НЧК |

Нейтрализованный

чёрный контакт (деэмульгатор) |

Увеличение

подвижности от ОК=0см до ОК=3-4см, снижение водопотребности, повышение

прочности и водонепроницаемости. Дозировка 0,1-0,2%. от массы цемента. |

ТУ

38-602-22-18-90 |

|

|

|

КЧРН |

Контакт чёрный

нейтрализованный рафинированный. |

Увеличение

подвижности от ОК=0см до ОК=3-5см, повышение морозостойкости и

водонепроницаемости, снижение водопотребности на 5-10%. Дозировка 0,1-0,2% от

массы цемента. |

ТУ

38-3022-74 |

|

|

|

ГКЖ-10 |

Этилсиликонат

натрия |

Увеличение

подвижности от ОК=1-2см до ОК=3-5см, снижение водопотребности на 5-10%,

повышение морозостойкости и водонепроницаемости. Дозировка 0,05-1,2% от массы

цемента. |

ТУ

6-02-696-76 с изм. №1-5 (ДО 02г.) |

|

|

|

ГКЖ-11 |

Метилсиликонат

натрия |

Увеличение

подвижности от ОК=2-Зсм до ОК=5-6см, снижение водолотребности на 5-10%,

повышение морозостойкости и водонепроницаемости. Дозировка 0,05-1,2% от массы

цемента. |

ТУ

6-02-696-76 с изм. №1 |

|

|

|

ЧСЩ |

Сульфатный чёрный

щелок |

Увеличение

подвижности от 0К=2-4смдо ОК=10см, снижение водопотребности, повышение

морозостойкости и водонепроницаемости. Дозировка 0,1-0,15% от массы цемента. |

ВТУ

«чёрный сульфатны й щелок» Минлесбумдревпрома |

|

|

3.2. Воздухововлекающие |

СДО |

Смола древесная

омыленная |

Повышение

морозостойкости и коррозионной стойкости тяжёлых и лёгких бетонов. Дозировка

0,01-0,08% от массы цемента. |

ТУ

13-0281078-02-93 |

|

|

|

СНВ. |

Смола

нейтрализованная воздухововлекающая |

Повышение

морозостойкости и коррозионной стойкости бетона и арматуры, снижение

водопотребности и повышение водонепроницаемости. Дозировка 0,005-0,05% от

массы цемента. |

ТУ

81-05-75-74, изм. 1,2,3 |

|

|

|

КТП |

Клей таловый

пековый |

Повышение

морозостойкости и водонепроницаемости. Дозировка 0,005-1,01% от массы

цемента. |

ОСТ-13-145-82

Минлесбумпрома (до 85г.) |

|

|

|

ОТП |

Омыленный пек

таловый |

Повышение

морозостойкости и водонепроницаемости. Дозировка 0,005-0,05% от массы

цемента. |

ТУ-13-0281078-146-90

Минлесбумпрома |

|

|

|

ОП |

Вспомогательный

препарат |

Повышение

морозостойкости и водонепроницаемости. Дозировка 0,005-0,0355% от массы

цемента |

ГОСТ

8433-57-81 |

|

|

3.3. Газообразующие |

ГКЖ-94 |

Полигидросилоксан |

Уменьшение

плотности бетона до10%, повышение подвижности смеси от ОК=0см до ОК=4-6см,

повышение морозостойкости и водонепроницаемости. Дозировка ГКЖ-94-0,03-0,1%,

от массы цемента. |

ГОСТ 10834-76*+ ТУ 11-154 -69 |

|

|

|

КЭ-30-04 |

Эмульсия: 50%

водный раствор жидкости 136-41 |

Повышение

прочности, коррозионной стойкости, морозостойкости, прочности к истиранию и

износу, снижение водопоглощения бетона |

ТУ 6-02-444-88 |

|

|

|

ПГЭН |

Этилгидросеквиоксан |

Повышение

морозостойкости и водонепроницаемости бетона. Уменьшение объёмной массы.

Дозировка 0,1% от массы цемента. |

ТУ

6-02-280-76 |

|

|

|

ПАС, ПАП-1 |

Пудра алюминиевая |

Уменьшение

плотности бетона. Дозировка 0,005-0,001% от массы цемента. |

ГОСТ 8494-96 |

|

|

|

СА |

Сульфат алюминия |

Повышение

водонепроницаемости. Дозировка - 3% от массы цемента. |

ГОСТ

12966-85* |

|

|

|

СЖ |

Сульфат железа |

Повышение

водонепроницаемости изделий. Дозировка - 3% от массы цемента. |

ГОСТ

4148-78* |

|

|

|

ХЖ |

Хлорид железа |

Повышение

водонепроницаемости и плотности бетона. Дозировка: до 2% от массы цемента в

бетоне ж/б конструкций, до 3% - в бетоне неармированных конструкций. |

ГОСТ 11159-76 (до 92г.) |

|

|

|

НЖ |

Нитрат железа |

Повышение

плотности и водонепроницаемости бетона. Дозировка до 3% от массы цемента. |

ГОСТ

4111-74 (до 90г.) |

|

|

3.4. Уплотняющие |

ДЭГ |

Алифатическая

эпоксидная смола |

Повышение

водонепроницаемости и прочности бетона. Дозирвка 1,0-1,5% от массы цемента. |

ТУ 6-05-1823-77, Изм.1-в |

|

|

|

ТЭГ-1 |

Триэтиленгликолевая

смола |

Уплотнение

бетона, повышение водонепроницаемости и морозостойкости. Дозировка 1.0-1.5%

от массы цемента в пересчете на смолу 100% концентрации. |

ТУ 6-05-1823-77, Изм.1-6 |

|

|

|

С-89 |

Полиаминная смола

№ 89 |

Повышение

морозостойкости и водонепроницаемости. Дозировка 0,6-1,5% от массы цемента. |

ТУ

6-05-1224-76, Изм.1-4 |

|

|

|

БиЭМ |

Битумная эмульсия

(эмульбит) |

Повышение

водонепроницаемости бетона. Дозировка 5-10% от массы цемента. |

ТУ

5775-003-12921780-96 |

|

|

|

БГ |

Бентонитовая глина |

Повышение

водонепроницаемости. Дозировка 3-10% от массы воды. |

ТУ

39-043-74, ТУ 39-044-74 |

|

4. Добавки, повышающие защитные свойства и стойкость бетона. |

4.1. Гидофобизирующие. |

ФЭС-50 |

Фенилэтоксисилоксан |

Повышение

долговечности изделий. Дозировка 0,03-0,1% от массы цемента. |

ТУ

6-02-995-80, Изм.1-5 (до 97г.) |

|

|

|

АМСР |

Алюмометилсиликонат

натрия |

Повышение

коррозионной стойкости, снижение объемной массы конструкции до 10%. Дозировка

0,08-0,1% от массы бетона. |

ТУ

158-68 ТУ 6-02-700-76, Изм.1-4 (до 2003г.) |

|

|

|

ССП |

Сернокислые соли

ренозолинов |

Производство

бетона с повышенными требованиями по морозостойкости и сульфатостойкости. |

ТУ38-407830-77

ТУ38-4759-75 |

|

|

4.2. Бактерицидные |

КБ АБП-40 |

Каталин-бактерицид

|

Бактерицидная

активность, температура ТВО не более 60°С. Дозировка 0,05-10% от массы

цемента. |

ТУ

6-01-1026-75, Изм.1-3 (до 94г.) |

|

Латекс на основе

метилмета крилата |

Придание бетону

бактерицидных свойств, дозировка 0,1-0.3% от массы Ц. |

||||

|

|

4.3. Добавки расширяющие |

НИИЖБ |

|

Повышение

плотности и непроницаемости бетона, а также стойкости в агрессивных

средах |

ТУ

5743-023-4685409 0-98 |

|

|

|

РД-К РД-Н РД-Г |

Добавки

расширяющие. Изготовитель: ОАО «Цемдекор» |

Предназначены для

бетонов с компенсированной усадкой - РД-К, с нормированной усадкой - РД-Н и

гидроизоляционных покрытий - РД-Г. |

ОТУ

57430023-46854090-98 НИИЖБ |

|

5. Ингибиторы коррозии стали в бетоне |

|

НН |

Нитрит натрия |

Предохранение

арматуры от коррозии. Ускорение твердения бетона. Возможность зимнего

бетонирования. Противоморозная добавка -дозировка 2-10% от массы цемента,

ингибитор коррозии - 2-4%. |

ГОСТ

19906-74* |

|

|

|

ТБН |

Тетраборат натрия |

Предохранение

арматуры от коррозии, дозировка 0,2-3% от массы цемента. |

ТУ38-10274-85,

Изм.1 (до 2001 г.) |

|

|

|

БХВ |

Бихромат натрия |

Предохранение

арматуры от коррозии. Дозировка 0,5% от массы цемента. |

ГОСТ

2651-78* |

|

|

|

БХК |

Бихромат калия |

Предотвращение

коррозии арматуры. Дозировка. 0,5% от массы цемента. |

ГОСТ

2552-78 |

|

|

|

КИ-1 |

Катапин-ингибитор |

Повышает

водонепроницаемость и морозостойкость бетона, адгезию цементного камня к

стальной арматуре, в т.ч. с первичной ржавчиной. Предотвращает коррозию

арматуры. Дозировка 0,025-0,15 от массы цемента. |

ТУ

6-1-783-76 с изм. |

Таблица 2.

Области применения добавок для улучшения

технических свойств бетонных смесей бетонов и растворов, а также конструкций на

их основе.

|

Требования к

бетонам и бетонным смесям |

1.1.1 |

1.1.2 |

1.1.3 |

1.2 |

2.1 |

2.2 |

2.3 |

3.1 |

3.2 |

3.3 |

3.4 |

4.1 |

4.2 |

5* |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

Прочность бетона

при сжатии, МПа: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10.0...15.0 20,0...25,0 30,0...40,0 >40,0 |

â â â â |

â â Ө Ө |

â â Ө Ө |

â Ө Ө Ө |

Ө Ө Ө Ө |

â â â â |

â Ө Ө Ө |

â â Ө Ө |

â Ө Ө Ө |

â Ө Ө Ө |

â Ө Ө Ө |

â â Ө Ө |

â â Ө Ө |

â â Ө Ө |

|

Морозостойкость

бетона: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

До F100 F101-200 F201-300 Более F300 |

â â â Ө |

â â Ө Ө |

â â â Ө |

Ө Ө Ө Ө |

Ө Ө Ө Ө |

â Ө Ө Ө |

â Ө Ө Ө |

â â â â |

â â â â |

â â â â |

â Ө Ө Ө |

â Ө Ө Ө |

Ө Ө Ө Ө |

â Ө Ө Ө |

|

Водонепроницаемость:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

До W4 W4...W10 W10 и более |

ââ â â |

â â Ө |

â â Ө |

â â Ө |

Ө Ө Ө |

â Ө Ө |

â Ө Ө |

â â Ө |

®â â Ө |

â â Ө |

â â â |

â â â |

â Ө Ө |

â â Ө |

|

Подвижность,

бетонных смесей /QK/

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0...5см 6...12 13...17 18 и более |

â â ââ ââ |

â â Ө Ө |

â â â Ө |

â â Ө Ө |

â Ө Ө Ө |

Ө Ө Ө Ө |

Ө Ө Ө Ө |

â â â Ө |

â â Ө Ө |

ââ â â â |

Ө Ө Ө Ө |

â â â Ө |

Ө Ө Ө Ө |

Ө Ө Ө Ө |

|

Сохраняемость

смесей: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

до 2-х час 2-4 час болев 4-х час |

â Ө Ө |

ââ â Ө |

â â Ө |

â Ө Ө |

â â â |

Ө Ө Ө |

â Ө Ө |

â Ө Ө |

â Ө Ө |

â Ө Æ |

â Ө Æ |

Ө Ө Ө |

Ө Ө Ө |

Ө Ө Ө |

|

Пассивация

стальной арматуры в бетоне |

Ө |

Ө |

Ө |

Ө |

Ө |

Ө |

Ө |

Ө |

Ө |

Ө |

Ө |

Ө |

Ө |

â* |

|

Ускорение

твердения бетона |

Ө |

Ө |

Ө |

Ө |

â â |

Ө |

â â |

Ө |

Ө |

Ө |

Ө |

Ө |

Ө |

â |

|

Твердение бетона

при отрицательной температуре |

Ө |

Ө |

Ө |

Ө |

â |

Ө |

â |

Ө |

Ө |

Ө |

Ө |

Ө |

Ө |

® |

|

Железобетоные

констр.: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с обычной

арматурой |

â |

â |

â |

â |

â |

® |

â |

â |

â |

â |

â |

â |

â |

â |

|

предварит.

напряженной арматурой |

â |

â |

â |

â |

Ө |

â |

Ө |

â |

â |

â |

â |

â |

â |

â |

|

Ж/б констр.

имеющие выпуски арматуры или закл.детали: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

без спец, защиты |

â |

â |

â |

â |

Ө |

â |

Ө |

â |

â |

â |

â |

â |

â |

â |

|

с цинковыми или.

алюмин. покрытиями |

â |

â |

â |

â |

Ө |

â |

Ө |

â |

â |

â |

â |

â |

â |

â** |

|

с комибинир.

покрытиями |

â |

â |

â |

â |

Ө |

â |

â |

â |

â |

â |

â |

â |

â |

â*** |

|

Ж/б констр. при

эксллуатации |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в газовой

среде Слабаагресс. Среднеагресс Сильноагресс |

â â â |

® â â |

â â â |

® Ө Ө |

® Ө Ө |

® Ө Ө |

® ® Ө |

® Ө Ө |

® Ө Ө |

® Ө Ө |

® Ө Ө |

® Ө Ө |

® Ө Ө |

â**** â**** Ө |

|

В жидкой среде |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Слабоагресс. Среднеагесс

Сильноагресс |

â â â |

â â â |

â â â |

® Ө Ө |

Ө Ө Ө |

® Ө Ө |

® Ө Ө |

® Ө Ө |

® Ө Ө |

® Ө Ө |

® Ө Ө |

® â Ө |

® Ө Ө |

® Ө Ө |

|

Ремонтные составы

бетонов (растворов) при степени коррозии арматуры: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

слабой средней сильной |

â â â |

â â â |

® Ө Ө |

Ө Ө Ө |

Ө Ө Ө |

Ө Ө Ө |

® Ө Ө |

® Ө Ө |

® Ө Ө |

® Ө Ө |

® Ө Ө |

â â Ө |

® Ө Ө |

â â Ө |

Условные обозначения:

® - добавки рекомендуются к применению;

®® - применение,

добавок наиболее эффективно;

Æ - применение добавок ограничено;

Ө -

применение добавок не рекомендуется.

Степень коррозии

арматуры:

слабая - легкий

поверхностный налет ржавчины;

средняя - плотная

ржавчина толщиной до 100мкм;

сильная -

отслаивающаяся ржавчина толщиной" до 250мкм

*Классы добавок, их

группы и подгруппы приведены в таблице 1.

****В качестве

пассиваторов рекомендуются добавки нитрит натрия. (НИ), нитрит-нитрат кальция

(ННК) и их сочетание с тетраборатом натрия (ТБН).

**Не допускается

применение добавок группы 2.2 и 2.3. Не допускается применение добавок

***Степень

агрессивности среды в конкретных условиях эксплуатации устанавливается в

соответствии с положениями СНиП 2.03.11-85 (в

газовой агрессивной среде, содержащей хлор и хлористый водород применение

добавок групп 2.2 и 2 3 не допускается).

Применение добавок

электролитов, в. бетонах не допускается для конструкций, которые в условиях

эксплуатации подвергаются воздействию электрического тока.

Таблица 3.

Комплексные химические добавки.

|

Группы добавок

по табл.1 |

Основные

сочетания добавок |

Рекомендуемые

комплексные добавки |

|

1.1 |

Пластифицирующие |

СП+ЛСТ; СП+УПБ |

|

1.1+3.1 |

Пластифицирующие

и пластифицирующе-воздухововлекающие |

ЛСТ+ЩСПК;

ЩСПК+М; ЛСТ+СПД-М; С-3+ЩСПК; С-3+ГКЖ-10; С-3+ГКЖ-11 |

|

2.3 |

Противоморозные |

ХН+ХК; ННК+М; ННХК+М;

НН+ХК |

|

3.1 |

Пластифицирующие

и воздухововлекающие |

С-3+СНВ;

ЛСТ+СНВ (СДО); ЛСТ+С |

|

3.4 |

Пластифицирующие

и газообразующие |

ЛСТ+136-41;

С-3+136-41; ЛСТ+ПГЭН |

|

1.1 + 2.2 |

Пластифицирующие

и ускорители твердения |

ЛСТ+СН; С-3+СНВ;

ЛСТ+НН1; ЛСТ+НК; ЛСТ+ННХК; ЛСТ+ХК; УПБ+СН; УПБ+ННК |

|

3.1 +3.2 |

Пластифицирующе-воздухововлек.

и воздухововлекающие |

ЩСПК+СНВ;

ЩСПК+С; СПД-М+СНВ; СПД-М+С |

|

3.2 + 2.2 |

Воздухововлекающие

и ускорители твердения |

СНВ+СН; СНВ+НК;

СНВ+ННХК |

|

3.1 + 2.2 |

Пластифицирующе-воздухововлекающие

и ускорители тверд. |

ЩСПК+СН; ЩСПК+НК;

НЧК+СН; ГКЖ-10+НК; ГКЖ-11+НК; СПД-М+НК |

Таблица 4.

Готовые смеси на основе минеральных

вяжущих веществ, модифицированных химическими добавками.

|

Наименование

смесей |

Торговая марка |

Основные

свойства |

Области

применения |

ТУ, ГОСТ (разработчик) |

|

1 |

2 |

3 |

4 |

5 |

|

Пескобетон |

БИРСС 7 - 20МПа БИРСС 8 - 30Мпа БИРСС 8М Мрз=200 |

Прочность при

сжатии-20 -30 Мпа, Мрз>100 циклов, W2-W4, Жизнеспособность

- не менее 2-х часов |

Износостойкие

полы, бетонные изделия, фундаменты |

ТУ

5745-002-05668056-01 ГОСТ 28013

(опытный завод сухих смесей, Москва) |

|

Пескобетон |

БИРСС 53 - 40Мпа БИРСС 53С (литой) |

Прочность при

сжатии -40Мпа, Мрз>300, W4 -W6 |

Высокопрочные

износостойкие полы, фундаменты, отливки, монолит |

Тоже |

|

Самовыравнивающаяся

стяжка пола |

БИРСС 62 БИРСС 34* -наливные полы |

Прочность

при сжатии -20 Мпа, усадка 0,04-0,08%, жизнеспособность 20-30 мин |

Саморастекающаяся,

не создающая напряжений смесь для выравнивания и нивелирования поверхностей

полов и перекрытий |

ТУ

5745-007-05668056-98 ГОСТ 28013 |

|

Быстротвердеющая

гидроизоляционная смесь |

БИРСС Гидромиг-63 |

Сухая смесь на

основе вяжущих, модифицированных

химическими добавками |

Смесь

предназначена для быстрой заделки , зачеканки протечек в бетонных

конструкциях и каменной кладке |

Тоже |

|

Товарные бетоны |

Специальные

бетоны для гидротехнических сооружений |

Бетоны на основе

специальных цементов, обогащенных песков, гранитного щебня и комплекса

химических добавок: B22.5-B40, F300,

В/Ц=0,3-0,36 |

Строительства и

ремонт дорог, мостов, сооружений при производстве работ литым способом |

(завод сухих смесей, Москва) |

|

Товарные бетоны |

Бетоны

цементно-полимерные - КМС |

Бетоны

модифицированные комплексом хим. добавок и полимерных дисперсий: В22,5-В40, F300, W8-W14 |

Ремонт сложных

бетонных поверхностей, износостойкие полы, площадки автостанций |

|

|

Ремонтный состав |

Состав

для заполнения трещин, отверстий и полостей в бетоне - БИРСС 59Ц |

Прочность при

сжатии 30-90Мпа, F50,

жизнеспособность 60мин., упаковка - бумажные мешки по 25 и 50кг. |

Высокотекучий,

безусадочный, гибкий цементный раствор |

ГОСТ 28013 ТУ

5745-004-05668056-97 |

|

Сухая смесь

(герметик) |

«Plug» |

Расширяющийся

состав: W10, ВЗ0, F100 |

Поверхностная

защита бетона, расход 6 кг/м2 - гидроизоляция швов, щелей, трещин,

дефектов в условиях постоянного подпора воды |

ТУ

5715-002-30840510-96 |

|

Цементно-известково-песчаная

штукатурная смесь |

Зокельпутц

UP 310 |

Смесь

на основе цемента, песка и хим. Добавок: R10-11Мпа, F35 |

Выравнивание

цоколей и фасадов зданий |

ТУ

5745-018-04001508-99 (фирма KNAUF) |

|

Цементнопесчаный

клей |

Флизенклебер |

Универсальная

сухая смесь на основе цемента и специальных добавок |

Назначение-облицовка

стен и пола керамической плиткой, а также плиткой из камня в сухих и влажных

условиях |

ТУ

5745-01-04001508-97 (фирма KNAUF) |

Примечание: В таблице приведены сухие смеси на основе клинкерных цементов, применение которых рекомендуется при малых объемах работ для индивидуальных застройщиков, а также при ремонтно-восстановительных работах

Таблица 5.

Рекомендуемые дозировки комплексных

добавок

|

Условное

обозначение |

Дозировка, % от массы цемента в пересчете на сухое вещество |

|

СП** + ЛСТ* |

(0,5-0,8) + (0,05-0,30) |

|

СП** + ГКЖ-10

(94) |

(0,5-0,8)+ (0,05-0,10) |

|

С** + 136-41 |

(0,5-0,6) + (0,02-0,10) |

|

СП+ЛСТ+СН (НН,

НК) |

(0,4-0,6)+(0,2-0,25)+ (0,5-1,0) |

|

ЛСТ-СН (НН, НК, ННК) |

(0,1-0,2)+ (0,5-1,0)*** |

|

ЛСТ + НН (ННК, ННХК) |

(0,51-0,2) + (1-14)*** |

|

ЛСТ + 136-41 |

(0,1-0,5) +(0,02-0,10) |

|

ЛСТ + СНВ (СДО) |

(0,1-0,2) + (0,005-0,01) |

|

УПБ + СН |

(0,15-0,25)+ (0,5-1,0) |

|

ЛСТ + КГ |

(0,1-0,3)+ (1-3) |

|

ГКЖ-10(ПСК-11)+НК |

(0,05-0,15)+ (0,5-1,5) |

|

НЧК + СП** |

(0,05-0,15)+ (0,4-0,6) |

|

ЩСПК + СНВ (СДО, СПД-М) |

(0,1-0,3)+ (0,005-0,01) |

|

ЩСПК + ЛСТ |

(0,15-0,2)+ (0,15-0,2) |

|

ЩСПК + СН |

(0,15-0,2)+ (0,5-1,0)- |

|

СНВ + НК |

(0,05-0,03)+ (0,5-1,5) |

|

СДО +НК |

(0,005-0,03) + (0,5-1,5) |

|

С-ЩСП |

(0,006-0,02)+ (0,1-0.2) |

|

136-41 +ЛСТ |

(0,03-0,08)+ (0,1-0,2) |

|

ЕЖ + ЛСТ |

(1,0-2,0)+(0,1-0,2) |

*Максимальная дозировка ЛСТ определяется опытным путем для каждой партии

добавки с учетом се воздухововлекающей способности и влияния на гидратацию

цемента.

**В данном случае к

СП относятся добавки С-3, МФ-АР и 10-03. Возможность применения СП 40-03

и Дофен в комплексе с другими добавками уточняется опытным путем.

***Дозировка НН,

ННХК, ННК в зависимости от их назначения (ускорители твердения или

противоморозные) принимаются в соответствии с п.8, 9 Табл.4.

Таблица 6

Рекомендуемые дозировки однокомпонентных

добавок

|

Группа добавок |

Условное

обозначение добавок |

Примерная дозировка, % от массы цемента в пересчете на сухое вещество |

|

1.1.

Суперпластификаторы |

С-3 |

0,3...1,2 |

|

|

10-03 |

0,2...1,0 |

|

|

40-03 |

0,4...1,2 |

|

|

МФ-АР |

0,2...1,0 |

|

|

Дофен |

0,6..1,5 |

|

1.2..

Пластификаторы |

ЛСТ (СДБ) |

0,1...0,5 |

|

|

УПБ |

0,1...0,25 |

|

|

АЛЛ |

0,2...0,6 |

|

|

ЛСТМ-2 |

0,1...0,3 |

|

2.

Пластифицируще-воздухововлекающие |

гкж-10 |

0,05...0,15 |

|

|

гкж-11 |

0,05...0,15 |

|

|

нчк |

0,05...0,20 |

|

|

щспк |

0,1...0,3 |

|

3.

Воздухововлекающие |

СНВ |

0,005...0,04 |

|

|

сдо |

0,005...0,04 |

|

|

с |

0,005...0,01 |

|

4. Газообразующие |

136-41 |

0,03...0,10 |

|

|

(ГКЖ-94) |

|

|

|

ПГЭН |

0,03...0,2 |

|

5.

Гидрофобизирующие |

113-63 |

0,03...0,10 |

|

|

(ФЭС-50) |

|

|

|

АМСР-3 |

0,03...0,10 |

|

б. Замедлители

схватывания |

КП |

0,05...0,25 |

|

|

НТФ |

0,02...0,10 |

|

|

ЛСТ |

0,2...0,6 |

|

7. Уплотняющие |

ДЭГ-1 |

1,5 |

|

|

ТЭГ-1 |

1,5 |

|

|

сж |

1,0...2,0 |

|

8. Ускорители

твердения |

сн |

0,5..1,5 |

|

|

нн |

1,0...2,5 |

|

|

ннк |

1,0...2,5 |

|

|

ннхк |

1,0...2,5 |

|

|

нк |

1,0...2,5 |

|

9. Противоморозные |

нн |

3...10 |

|

|

п |

5…15 |

|

|

ннк |

3…14 |

|

|

ннхк |

3…14 |

Таблица 7.

Ориентировочные данные по уменьшению

расхода цемента за счет введения добавок

|

Виды цемента |

Расход цемента в бетоне кг/м3 |

Уменьшение расхода цемента при введении

оптимального количества добавок и их сочетаний |

||||

|

ЛСТ, УПБ, ЩСПК, ЛСТ+ СНВ |

ГКЖ-10/11, ГКЖ 10+НК, НЧК |

СНВ, СДО, СНВ+ НК,НН ХК |

СН, НН, ХК, НК, ННХК |

ЛСТ+ (СН, НН1 ХК, ННХК) |

||

|

Быстротвердеющий

или высокоалюминатный портландцемент (содержание С3А более 10%) |

До 300 |

2 |

4 |

4 |

4 |

4 |

|

300...400 |

4 |

4 |

2 |

2 |

6 |

|

|

Более 400 |

6 |

4 |

2 |

2 |

8 |

|

|

Среднеалюминатный

портландцемент (содержание С3А от 6 до 10%) |

До 300 |

4 |

6 |

6 |

8 |

6 |

|

300...400 |

6 |

6 |

4 |

6 |

8 |

|

|

Более 400 |

8 |

6 |

2 |

4 |

10 |

|

|

Низко алюминатный

портландцемент (содержание СзА менее 6%), сульфатостойкий, шлако-

или пуццолановый портландцемент |

До 300 |

6 |

8 |

8 |

10 |

8 |

|

300...400 |

8 |

8 |

6 |

8 |

10 |

|

|

Более 400 |

10 |

8 |

4 |

6 |

12 |

|

Таблица 8.

Ориентировочные данные по снижению

расхода цемента в бетонах различных марок при использовании суперпластификатора

С-3.

|

Марка бетона

(класс) |

ОК, см |

Снижение расхода

цемента при введении добавки С-3 в количестве, % от массы цемента |

||

|

0,4 |

0,8 |

1.2 |

||

|

М200 |

2...4 |

2…3 |

3...5 |

5...7 |

|

(В15) |

4...5 |

3...4 |

5...7 |

7...9 |

|

|

12...14 |

4...6 |

7...9 |

10...12 |

|

|

22...24 |

6...8 |

10...12 |

12..15 |

|

М300 |

2...4 |

3...5 |

4...6 |

6...8 |

|

(В25) |

4...5 |

4...6 |

8...10 |

10...12 |

|

|

12...14 |

5...7 |

10...12 |

12...15 |

|

|

22...24 |

12...15 |

18...20 |

20...22 |

|

М400 |

2...4 |

6...8 |

8...10 |

10...12 |

|

(В30) |

4...5 |

8...10 |

10...12 |

12...15 |

|

|

12...14 |

10...12 |

12...14 |

15...18 |

|

|

22...24 |

12...15 |

18...20 |

20...25 |

|

М500 |

2...4 |

10...12 |

16...18 |

18...20 |

|

(В40) |

4...5 |

12...15 |

18...20 |

20...22 |

|

|

12...14 |

15.:.18 |

20…22 |

22…25 |

Таблица 9

Ориентировочная подвижность бетонной смеси (на момент формования

|

OK бетонной смеси без |

OK бетонной смеси с добавками, см, при воздухосодержании, % |

||

|

до 2 |

2...4 |

4...6 |

|

|

6...8 |

6...8 |

4...6 |

3...5 |

|

8...10 |

8...10 |

6...8 |

4...6 |

|

10...12 |

10...12 |

8..10 |

5...7 |

|

12...14 |

12...14 |

10...12 |

6...8 |

Таблица 10.

|

Вид пенообразователя |

Наименование поверхностно-активных веществ |

Соотношение между концентратом пенообразователя и водой по объему |

|

УСП (СП-1) |

Паста

алкилсульфатов из первичных спиртов |

1:30...1:40 |

|

ПС-2 (СП-2) |

Паста скрубберная |

1:7...1:15 |

Приложение

9.1

Основные характеристики наиболее распространенных

модифицированных лигносульфонатов

|

Название добавки |

Способ

модификации |

Нормативно-техническая

документация |

Разработчик |

Объем внедрения

и выпуска |

|

ХДСК-1 |

Механохимическая обработка щелочью |

ТУ 65-336-80

Инструкция по применению ХДСК-1 в бетоне ВСН 65.09-82 |

Харьковский ДСК-1

ХИСИ, КТИ |

Установка на ХДСК-1 |

|

ЛСТМ-2 |

Обработка

карбамидной смолой КС-35 |

XT I3-287-85 |

Пермский филиал

ВШИ Б, НИИ Цемент |

Выпускает Камский

ЦБК (до 1000 т/год) Внедрена на цементных заводах и предприятиях

стройиндустрии Минстройматериалов СССР. Ростокинский ДСК-1 |

|

MTC-I |

Введение высших

жирных спиртов или отходов их производства |

ТУ 67-542-83 |

Челябинский

ПромстройНИИпроект |

Внедрена на 16

предприятиях Минтяжстроя СССР. Объем внедрения 525 тыс.м3 |

|

ЛТМ |

Термическая

обработка в присутствии электролитов |

ТУ 65.08-74-86 |

ВНИПИТеплопроект |

Внедрена на

предприятиях Минмонтажспецстроя |

|

НИЛ-2О (П-20) |

Обработка

цементной суспензией |

ТУ 400-802-4-80 |

НИЛ ФХММ и ТП |

Ургенчский завод

ЖБИ, Минводхоз Узбекской ССР, Главзапстрой |

|

НИЛ-21 МЛС ОКЗИЛ ХДСК-3 |

Введение

пеногасителя пропинола Конденсация с формальдегидом Обработка

бихроматом в кислой среде Механохимическая

обработка щелочью с введением полиэтиленгликолей |

ТУ