НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА ГОССТРОЯ УССР

ТИПОВАЯ

ТЕХНОЛОГИЧЕСКАЯ КАРТА НА ПРИГОТОВЛЕНИЕ БИТУМНЫХ ЭМУЛЬСИОННЫХ ПАСТ И МАСТИК

Одобрена Ученым советом НИИСП Госстроя УССР Протокол № 2 от

04.02.86

КИЕВ 1986

Содержание

|

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ

СТРОИТЕЛЬНОГО ПРОЦЕССА 3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ

ПОКАЗАТЕЛИ 4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ

РЕСУРСЫ |

1. ОБЛАСТЬ

ПРИМЕНЕНИЯ

1.1. Технологическая

карта разработана на приготовление битумных эмульсионных паст и мастик на

твердых эмульгаторах (РСТ УССР 5027-84) с использованием установки типа УПЭМ-20

(для приготовления эмульсионных мастик) конструкции ПКБ НИИСП Госстроя УССР.

1.2. Приготовление

битумных эмульсионных паст и мастик осуществляют при температуре окружающего

воздуха плюс 5°С и выше.

1.3. При привязке

технологической карты к другому типу оборудования уточняются производительность

и калькуляции трудовых затрат при сохранении общей последовательности

выполнения операции.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. Паста и мастика

являются водной дисперсией битума. Битумная эмульсионная паста представляет

собой систему двух взаимно нерастворимых жидкостей (битума-воды), из которых

одна (дисперсная фаза - битум) распределена в другой (дисперсионной среде -

воде) в виде мельчайших частиц (размером 5...10 мкм), покрытых слоем твердого

эмульгатора (глины), который обеспечивает устойчивость такой системы.

Битумная

эмульсионная мастика является смесью битумной эмульсионной пасты с минеральный

порошком-наполнителем (молотым известняком, золой-уносом ТЭС и т.п.).

2.2. Пасту и мастику

приготавливают по рецептуре, приведенной в табл. 1.

Таблица1.

Составы битумных эмульсионных паст и мастик в зависимости от

активности глинистого эмульгатора

|

Компонент |

Глинистый эмульгатор,

% |

|||

|

Суглинок |

Умереннопластичная

глина |

Пластичная

глина |

Высокопластичная

глина |

|

|

Паста |

||||

|

Битум |

50 |

50 |

50 |

50 |

|

Шихта эмульгатора |

|

|

|

|

|

глина |

8...10 |

5...8 |

3...5 |

2...3 |

|

асбест 7-го

сорта |

5 |

5...8 |

5...7 |

5...6 |

|

Вода |

35...37 |

37 |

40 |

42 |

|

Мастика |

||||

|

Паста |

82...84 |

82 |

80 |

78 |

|

Пылевидный наполнитель |

16...18 |

18 |

20 |

22 |

|

Вода |

До рабочей

консистенции (12...14 см осадки эталонного конуса). |

|||

2.3. В состав пасты входят: битумы БНК 45/180 (ГОСТ

9548-74), БН 50/50 (ГОСТ 6617-76) или

БНД 90/13, БНД 60/90, БНД 40/60 (ГОСТ 22245-76),

имеющие температуру плавления в пределах 30...50°С; твердые эмульгаторы

(суглинки и глины высокопластичные, среднепластичные и умереннопластичные по ГОСТ

9169-75) с эмульгирующей активностью по теплоте смачивания водой в пределах

12,5...120 Дж/г (3...28 кал/г); асбест 7-го сорта (ГОСТ

16557-78) вода (ГОСТ 23732-79).

В пасте при одном и

том же содержании битума (50% по массе при консистенции 13 см осадки эталонного

конуса по ГОСТ

5802-78) расход твердого эмульгатора зависит от его активности и составляет

от 2% (для высокопластичных глин) до 20% (для суглинков) от массы битума в

составе. Твердый эмульгатор применяют в виде шихты с асбестом 7-го сорта;

состав шихты подбирают согласно требованиям, приведенным в табл.2.

Составы шихты глинистого эмульгатора с асбестом 7-го сорта

|

Глинистый

эмульгатор |

Активность эмульгатора по теплоте смачивания водой, Дж/г (кал/г) |

Соотношение

компонентов в шихте, массовые части |

|

|

Асбест 7-го

сорта |

Глина |

||

|

Суглинок |

12,5...16,5 (3...4) |

1...1,5 |

2 |

|

Глина: |

|

|

|

|

умереннопластичная |

12,5...20,5 (3...5) |

1...1,5 |

1 |

|

пластичная |

20,5...41,8 (5...10) |

1,5...2,5 |

1 |

|

высокопластичная |

41,8 (10) и

более |

2,5...3,0 |

1 |

2.4. В

мастике суммарное количество минеральных компонентов

(эмульгатор+асбест+пылевидный наполнитель) не зависимо от используемого вида и

расхода эмульгатора должно составлять 65...70% от массы битума. В качестве

пылевидного наполнителя применяют известняковые или доломитовые порошки (ГОСТ

16557-78), молотый песок, кирпич, шлак, трепел или золу-унос ТЭС (ГОСТ

20955-75), которые не обладают вяжущими свойствами при затворении их водой и

имеют остаток при просеивании через сито с ячейками 0,63 мм не более 5%.

2.5. В процессе

приготовления паст и мастик воду вводят в следующих количествах: в состав шихты

эмульгатора - 70...90% от массы компонентов (глина+асбест);

в пасту - 40...60% от массы битума в составе; в мастику - до рабочей

консистенции (12...14 см осадки эталонного конуса).

2.6. До начала

процесса приготовления паст и мастик должны быть выполнены следующие работы:

проверено качество исходных материалов - температура плавления битума,

активность эмульгатора (глины), влажность минеральных компонентов (глины,

асбеста 7-го сорта и пылевидного наполнителя) и тонкость помола (остаток на

сите) пылевидного наполнителя; уточнена весовая (или объемная) дозировка

составляющих на один замес, исходя из фактической влажности минеральных

компонентов; проверена температура разогрева битума (должна быть в пределах 90...110°С);

подготовлены оборудование, приспособления, инструменты (в том числе по контролю

качества), рабочее место оператора и его помощника.

2.7. Технологический

процесс приготовления битумных эмульсионных паст предусматривает метод

механического эмульгирования битума и сущность его заключается в следующем:

готовят шихту эмульгатора

в виде смеси глины с асбестом 7-го сорта и водой; смешивание компонентов шихты

производят непосредственно в смесителе пасты (мастики), куда в нужном

соотношении поступает глинистая суспензия (приготавливают отдельно на

диспергаторе), асбест и вода; перемешивание продолжают до получения однородной

массы однотонного цвета без признаков комков глины и асбеста; дозировку глины и

асбеста на замес осуществляют по массе и воды по счетчику;

битум, нагретый до

температуры 90...110°С, непосредственно из битумохранилища

(или промежуточной емкости, имеющей подогревающее устройство) битумным насосом

подают в дозатор (объемный), оборудованный паро- или электрообогревом;

в смеситель пасты

(уже содержащий рассчитанное на замес количество шихты эмульгатора) при непрерывном

перемешивании за 4...6 раз поочередно (порциями) вводят отдозированные на замес

битум и воду (битум из дозатора, вода по водомеру согласно расчету на замес) в

такой последовательности: подается битум до тех пор, пока смесь в смесителе не

загустеет до консистенции полужесткого раствора (5...6 см осадки эталонного

конуса), затем смесь разводят водой до консистенции пластичного раствора (8...

10 см осадки эталонного конуса); эти операции повторяют до тех пор, пока в

смеситель не будут введены весь битум и вода, рассчитанные по составу на замес;

готовую пасту разбавляют водой до рабочей консистенции (13...14 см осадки

эталонного конуса) и сливают в накопительную или транспортную емкость;

при приготовлении

мастики в смеситель после разведения пасты водой до рабочей консистенции вводят

отдозированное по составу количество пылевидного наполнителя; перемешивание

пасты с наполнителем продолжаются 3...4 мин; готовая мастика разбавляется водой

до рабочей консистенции (13...14 см осадки эталонного конуса) и сливается в

накопительную или транспортную емкость.

2.8. Приготовление

битумных эмульсионных паст и мастик на установке УПЭМ-20 осуществляет звено в

составе двух человек - оператора - машиниста V разряда и помощника оператора IV разряда. Технологическая схема

такой установки приведена на рис.1 и принцип ее работы заключается в следующем.

Рис.1. Технологическая схема стационарного узла приготовления

битумных эмульсионных паст и мастик:

Б1 - битумопровод подачи битума в дозатор; Б2 -

битумопровод подачи битума в смеситель; Б3 - битумопровод слива

битума в битумохранилище; В - трубопровод подачи воды; М - трубопровод подачи

мастики; П - трубопровод подачи пасты; Г.П - трубопровод подачи готовой

продукции

Приготавливают шихту

эмульгатора:

помощник оператора в

отдельный растворосмеситель (1) подает с помощью мерного ковша скипового

подъемника необходимую на замес порцию глины и воды (по составу на шихту);

включает привод растворосмесителя и после тщательного перемешивания готовую

суспензию глины через вибросито сливает в приемную емкость растворонасоса (2);

оператор включением растворонасоса

(2) на пульте управления установки перекачивает суспензию глины в барабан

пастосмесителя (5);

затем помощник

оператора подает на ленту транспортера (3) асбест; оператор включает привод

транспортера и заполняет асбестом мерный бункер (4), установленный на

пастосмесителе; после набора требуемой порции асбеста оператор выключает привод

транспортера, открывает клапанный затвор в днище бункера и высыпает асбест в

барабан пастосмесителя; затем оператор включает привод пастосмесителя (5) и

происходит перемешивание асбеста с суспензией глины.

Заполняют дозатор

битума (7), для чего помощник оператора открывает задвижку крана (8) на выходе

из битумохранилища (6) и задвижку крана (9) на выходе в дозатор; оператор

включает битумный насос (10) и по движению стрелки поплавкового дозирующего

устройства следит за наполнением емкости дозатора битумом; после заполнения

дозатора требуемой порцией битума оператор выключает битумный насос и помощник

оператора перекрывает задвижки кранов (8 и 9).

Осуществляют процесс

эмульгирования битума (приготовления пасты), для чего оператор включает привод

пастосмесителя (5) и при непрерывном перемешивании порциями за 4...6 раз

поочередно вводит в него отдозированное на замес количество битума и воду

(40...60% от массы каждой порции введенного битума), при этом:

помощник оператора

открывает задвижку крана (11) у выхода из дозатора битума;

оператор включает

битумный насос (12) и при непрерывном перемешивании через распределительную

трубу (13) подает в пастосмеситель первую порцию битума, контролируя его расход

по стрелке

поплавкового дозирующего устройства на дозаторе битума; после введения первой

порции битума (15-25% от общей дозы на замес) оператор выключает битумный насос

(12), открывает водопроводный вентиль (14) и через распределительную трубу (15)

подает в пастосмеситель первую порцию воды (40...60% от массы первой порции

битума), контролируя ее расход по водомеру (16);

аналогично подаются

в пастосмеситель последующие порции битума и воды, пока не будет введен весь

битум, отдозированный на замес; после введения последней порции битума помощник

оператора перекрывает задвижку крана подачи битума (11), оператор выключает

битумный насос (12) и привод пастосмесителя;

оператор с помощью

эталонного конуса проверяет подвижность полученной пасты и постепенным

добавлением воды в пастосмеситель через водомер (16) с перемешиванием доводит

ее до консистенции 13...14 см осадки эталонного конуса.

Производят слив

готовой пасты в накопительную емкость, для чего:

оператор открывает

клапанный затвор (17) в днище пастосмесителя, по лотку (18) через вибросито

(19) сливает пасту в промежуточную емкость (20);

помощник оператора

открывает задвижку крана (22) на пастопроводе; оператор включает шестеренчатый

насос (23) и через фильтр (21) перекачивает пасту из промежуточной емкости (20)

в накопительную емкость (24).

Для приготовления

мастики помощник оператора на ленту транспортера (3) подает пылевидный наполнитель.

Оператор включает привод транспортера и, аналогично асбесту, через мерный

бункер (4) дозирует и подает пылевидный наполнитель в пастосмеситель,

содержащий приготовленную пасту; затем включает привод пастосмесителя (5),

перемешивает пасту с наполнителем и разбавляет смесь водой до консистенции

13...14 см осадки эталонного конуса. Слив готовой мастики осуществляют

аналогично сливу пасты при перекачке из промежуточной емкости (20) в

накопительную емкость (26) при закрытых кранах на пастопроводе (22) и трубопроводе

готовой продукции (29) и открытом кране на мастикопроводе (25).

Примечания: 1. Операция 7 не выполняется при приготовлении

мостики.

2.

Операции 12 и 13 производят в конце смены.

3. Промывку

сливного лотка производят после каждого цикла.

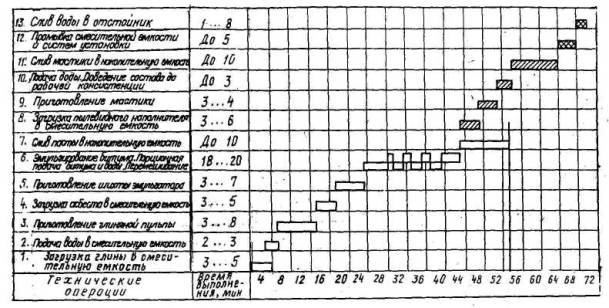

Рис. 2. Циклограмма ведения технологического процесса приготовления битумной эмульсионной пасты и мастики:

|

|

- приготовление пасты; |

|

- приготовление мастики; |

|

- обслуживание установки |

Примечания: 1. Операция 5 не выполняется при приготовлении

мостики.

2.

Операции 10 и 11 производят в конце смены.

3. Промывку

сливного лотка и вибросита производят после каждого цикла

Рис. 3. Циклограмма ведения технологического процесса приготовления битумной эмульсионной пасты и мастики при параллельном выполнении операций по приготовлению глиняной пульпы в смесителе-диспергаторе:

|

|

- приготовление пасты; |

|

- приготовление мастики; |

|

- обслуживание установки |

Выдачу пасты и мастики из накопительных емкостей

(24 и 26) производят шестеренчатым насосом (30) при открытых кранах (27, 28 и

29) на трубопроводе готовой продукции.

В конце смены

производят промывку оборудования следующим образом:

оператор открывает

водопроводный вентиль (14) и через распределительную трубу (15) заполняет

пастосмеситель (5) водой; затем включает привод пастосмесителя и через 10-15

мин, закрыв клапанный затвор (17) в днище пастосмесителя сливает воду через

лоток в бадью для сбора отбросов (32), установленную в приямок отстойника (33);

помощник оператора

открывает водопроводные вентили (34) и с помощью шланга и удочки (35) промывает

рабочие места.

Циклограммы ведения

технологического процесса приготовления битумной эмульсионной пасты и мастики

на установке типа УПЭМ-20 приведена на рис.2,

3.

2.9. Контроль

качества готовой продукции, установку, маркировку, транспортирование и хранение

выполняют в соответствии с требованиями РСТ УССР 5027-84 "Паста и мастика

битумная эмульсионная на твердых эмульгаторах. Технические условия".

2.10. При

производстве работ необходимо соблюдать правила по технике безопасности,

предусмотренные СНиП

III-4-80, РСТ УССР

5027-84, РСН 295-83, а также Правилами пожарной безопасности при производстве

строительно-монтажных работ.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

3.1. Установка по приготовлению

битумных эмульсионных мастик типа УПЭМ-20 имеет следующие технико-экономические

показатели:

Производительность,

т:

годовая ..... 5000

сменная ..... 20

на одного человека ..... 10

Трудоемкость на 1 т

готовой продукции (мастики), чел.-смены .…. 0,1

Себестоимость 1 т

готовой продукции (мастики), руб. ..... 26,44

Потребность в

электроэнергии на 1 т готовой продукции, кВт ..... 24,4

3.2. Калькуляцию себестоимости

продукции для расчета оптовой цены битумной эмульсионной мастики составляют в

соответствии с Основными положениями по планированию, учету и калькулированию

себестоимости продукции на промышленных предприятиях (табл.3,

расчеты 1,

2,

3).

Стоимость сырья и

материалов принимают по оптовым ценам соответствующих прейскурантов с надбавкой

к ним транспортно-заготовительных расходов (приняты в размере 7%). Битумы,

асбест 7-го сорта и известняковый порошок (пылевидный наполнитель) поступают на

предприятия железнодорожным транспортом, а глина завозится автомобильным

транспортом.

Основную зарплату

производственных рабочих определяют исходя из норм времени, необходимых по

составу работ на приготовление единицы продукции, и часовой квалификационной

тарифной ставки персонала, обслуживающего установку по приготовлению паст и

мастик.

Цеховые и

общезаводские расходы, а также расходы на содержание оборудования в данном

расчете приняты равными средним значениям расходов, установленных на

предприятиях-представителях основных строительных министерств и ведомств

республики, освоивших выпуск битумных эмульсионных паст и мастик.

Нормативы чистой

продукции (НЧП) разрабатывают на основе Методических указаний о порядке

разработки и применения в планировании показателя чистой продукции

(нормативного), утвержденных Госпланом СССР, Госкомцен СССР, Минфином СССР и

Госкомтрудом СССР 12 сентября 1979 г. и согласованных с ЦСУ СССР.

Прибыль при расчете

НЧП учитывают в абсолютном размере, принятом в расчете цены на пасту и мастику.

Калькуляция себестоимости приготовления битумной эмульсионной

мастики на твердых эмульгаторах

|

Статья затрат |

Себестоимость 1 т продукции, р.-к. |

Обоснование |

|

Сырье и материалы |

16-43 |

Расчет 1 |

|

Топливо и энергия на технологические

цели |

0-88 |

Расчет 1 |

|

Итого прямых материальных затрат |

17-31 |

|

|

Основная заработная плата производственных рабочих |

1-10 |

Расчет 2 |

|

Дополнительная заработная плата производственных рабочих |

0-17 |

Расчет 3 |

|

Отчисления на социальное страхование |

0-14 |

Расчет 3 |

|

Расходы на содержание и эксплуатацию оборудования |

2-22 |

Расчет 3 |

|

Цеховые расходы |

1-34 |

Расчет 3 |

|

Общезаводские расходы |

2-06 |

Расчет 3 |

|

Производственная себестоимость |

24-34 |

- |

|

Полная себестоимость |

24-34 |

- |

|

В том числе себестоимость за вычетом прямых материальных затрат |

7-03 |

(24,34-17,31) |

|

Норматив рентабельности и себестоимости за вычетом прямых

материальных затрат, % |

30 |

- |

|

Прибыль |

2-10 |

(7,03´30): :100 |

|

Проект оптовой цены |

26-44 |

(24,34+2,10) |

|

Заработная плата основная и дополнительная производственных рабочих

с отчислениями на социальное страхование в себестоимости калькуляционной

единицы |

1-41 |

(1,10+0,17+0,14) |

|

Коэффициент Кз - отношение зарплаты персонала,

занятого обслуживанием и управлением производства, к заработной плате

производственных рабочих |

2,10 |

|

|

Заработная плата промышленно-производственного персонала по

обслуживанию и управлению производством с отчислением на социальное страхование

в себестоимости калькуляционной единицы |

2-96 |

(1,41´2,10) |

|

Норматив чистой продукции |

6-47 |

(1,41+2,96+2,10) |

Материальные затраты на приготовление 1 т битумной эмульсионной

мастики

|

Материальные затраты |

Цена, р.-к. |

Норма расхода |

Общая стоимость,

р.-к. |

Обоснование |

|

1. Битум нефтяной дорожный, т |

34-00 |

0,4 |

13-60 |

Прейскурант №04-02 (1980 г.), поз.7-001 |

|

Транспортно-заготовительные расходы |

1-16 |

|

0-46 |

То же |

|

Итого |

35-16 |

|

14-06 |

|

|

2. Глина, т |

0-96 |

0,04 |

0-04 |

Прейскурант №12-02/1КГ, поз.1 |

|

Транспортные -расходы (автомобильные перевозки

на расстояние 12 км) |

0-85 |

|

0-03 |

То же |

|

Итого |

1-83 |

|

0-07 |

|

|

3. Асбест хризотиловый 7-го сорта,

марка 7-370, т |

12-00 |

0,06 |

0-72 |

Прейскурант №06-04, поз.1-043 |

|

Железнодорожный тариф |

9-81 |

|

0-59 |

- |

|

Подача и уборка вагонов |

0-05 |

|

- |

Прейскурант №10-01-1082/1 |

|

Разгрузка вагонов |

0-46 |

|

0-03 |

Прейскурант №0-01,стр. 12, пп 15 |

|

Внутризаводские перевозки (транспортирование

на расстояние 1 км) класс груза 2 |

0-34 |

|

0-02 |

Прейскурант №13-01-02, стр.24 |

|

Итого |

22-66 |

|

1-36 |

|

|

4. Известняк (расчет приведен для

известнякового щебня фракции 10-40 мм), т |

1-80 |

0,18 |

0-32 |

Прейскурант №06-12-02, поз.1-01.072 |

|

Погрузка в железнодорожные вагоны на

погрузочной рампе |

0-17 |

|

0-03 |

- |

|

Транспортирование с карьера на рампу |

0-32 |

|

0-06 |

- |

|

Железнодорожный тариф |

1-20 |

|

0-22 |

- |

|

Подача и уборка вагонов |

0-05 |

|

0-01 |

- |

|

Разгрузка вагонов |

0-40 |

|

0-07 |

- |

|

Переработка на заводе |

0-54 |

|

0-10 |

Расценка завода |

|

Внутризаводские перевозки (транспортирование

на расстояние 1 км), класс груза 1 |

0-27 |

|

0-05 |

- |

|

Итого |

4-59 |

|

0-86 |

|

|

5. Вода, т |

0-20 |

0,32 |

0-07 |

- |

|

Всего сырья

(пп. 1-5) |

|

|

16-42 |

|

|

6. Электроэнергия, кВт |

0-03 |

24,4 |

0-73 |

- |

|

7. Теплоэнергия (газ), м3 |

0-028 |

5,3 |

0-15 |

- |

|

Итого топлива

и энергии (пп. 6, 7) |

|

|

0-88 |

|

Справка к расчету 1. Состав битумной эмульсионной пасты, % по массе

Битум нефтяной

дорожный марки

БНД 60/90

..............................…….... 50

Глина киевская

спондиловая ...….... 5

Асбест хризотиловый

7-го сорта ..... 7,5

Вода ............................…………….....

37,5

Состав битумной эмульсионной

мастики, % по массе

Битумная

эмульсионная паста ................... 72

Известняковый

минеральный порошок в пересчете на компонентный состав ............ 18

Битум нефтяной дорожный

марки БВД 60/90 …...... 40

Глина киевская

спондиловая .............. ...................... 4

Асбест хризотиловый

7-го сорта ............................... 6

Известняковый

минеральный порошок ... ............... 18

Вода .............................................................................

32

Расход

электроэнергии для выпуска битумной эмульсионной мастики, исходя из

продолжительности работы установленных мощностей на установке типа УПЭМ-20, кВт-ч

Электродвигатель

пастосмесителя .... .. ....................... 40´8´0,7 = 288,0

Электродвигатель

растворосмесителя .......................... 5,5´4´0,9 = 19,8

Два электродвигателя

вибросита .. ....... ........................ 2´2´0,9 = 3,6

Электродвигатель

растворонасоса ... ............................ 2,2´2´0,9

= 4,0

Электродвигатель

ленточного транспортера ............... 3´2´0,9 = 5,4

Четыре

электродвигателя битумного насоса ............... 30´4´0,9

= 108,0

Два электродвигателя

накопительной емкости ........... 11´6´0,9 = 59,4

Итого .............................. 488,2

Норма времени и расценка на получение 1 т битумной эмульсионной

мастики из расчета средней часовой тарифной ставки звена

|

Профессия |

Разряд |

Количество |

Часовая

тарифная ставка руб. |

Сумма часовых

тарифных ставок, руб. |

Средняя

часовая тарифная ставка, руб. |

|

Оператор-машинист |

V |

1 |

0,717 |

0,717 |

(0,717+0,637):2

= 0,677 |

|

Помощник оператора |

IV |

1 |

0,637 |

0,637 |

Производительность установки УПЭМ-20 - 20 т

битумной эмульсионной мастики в смену, коэффициент использования оборудования и

коэффициент неравномерности выдачи мастики на объекты - 0,7.

Эффективная мощность

установки составляет 9,8 т за смену (20´0,7´0,7).

Норма времени на

получение 1 т мастики при обслуживании установки двумя рабочими равна 1,633

чел.-ч (8´2:9,8).

Расценка на 1 т

мастики равна 1,105 руб. (0,677´1,633).

Свод средних цеховых, общезаводских и внепроизводственных расходов

(на основе асфальтобетонных заводов, в системе которых рационально налаживать

выпуск битумных эмульсионных мастик)

Расходы на

содержание и эксплуатацию оборудования, % к основной заработной плате

производственных рабочих .................. 202

Цеховые расходы, % к

основной заработной плате производственных рабочих ............ 122

Общезаводские

расходы, % к основной заработной плате производственных рабочих ..187

Дополнительная

заработная плата производственных рабочих, % к основной заработной плате

производственных рабочих ....... 15

Отчисление на

социальное страхование, % к основной и дополнительной заработной плате

производственных рабочих ............. 12

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

4.1. Годовая

потребность в исходных материалах и энергоресурсах для приготовления битумных

эмульсионных паст и мастик, исходя из мощности установки УПЭМ-20, приведена в

табл.4.

Таблица 4.

Годовая потребность в исходных материалах и электроэнергии

|

Материалы и

энергоресурсы |

Количество |

Примечание |

|

Материалы, т: |

|

|

|

битум |

2500 |

Марок согласно РСТ УССР 5027-84 |

|

глина |

250 |

|

|

асбест 7-го

сорта |

365 |

|

|

пылевидный

наполнитель |

900 |

|

|

вода

техническая |

2400 |

С учетом количества, идущего на промывку

оборудования |

|

Энергоресурсы: |

|

|

|

электроэнергия,

кВт |

122000 |

Согласно установленным мощностям |

|

газ, м3 |

26500 |

Для обеспечения парообогрева оборудования |

4.2.

Количестве исходных материалов на один замес для установки типа УПЭМ-20

(емкость смесителя марки CMK-126 равна 2,6 м3) рассчитывают следующим

образом.

Эмульгированию на

замес подлежит 1000 кг битума. Местная глина умеренной пластичности имеет

показатель активности по теплоте смачивания водой Q1 = 18,3 Дж/г (4,4 кал/г)*.

Необходимое количество глины Gэм для эмульгирования требуемого

количества битума Gбит определяют по формуле

![]()

* Методика

определения активности приведена в РСТ УССР 5027-84.

По данным табл.2

соотношение по массе асбеста и глины, имеющих активность от 12,5 до 20,9 Дж/г

(от 3 до 5 кал/г), должно быть от 1 к 1 до 1 к 1,5; методом интерполяции

устанавливают, что для глины с теплотой смачивания 18,3 Дж/г (4,4 кал/г)

необходимое количество асбеста составит

![]() или Gасб = 102´1,35

= 148 кг.

или Gасб = 102´1,35

= 148 кг.

Необходимое

количество пылевидных наполнителей определяют из условия содержания минеральных

компонентов в составе мастик в пределах 70% от массы битума, т.е.

![]()

Количество

пылевидных наполнителей

Gпыл.н = Gмин.к - (Gэм + Gасб); Gпыл.н = 700 - (102 +148) = 450 кг.

Количество воды

берут в пределах 40-60% от массы битума, что в среднем составит

![]()

Кроме того, на

приготовление шихты эмульгатора из расчета 80% от массы шихты (глина+асбест),

что составит

Gв = (102 + 148)´0,8 = 200 кг.

Примечание. Следует учитывать, что расход воды в процессе приготовления

мастики (пасты) в зависимости от интенсивности ее испарения при смешивании с

горячим битумом может увеличиваться в 1,2-1,3 раза.

Таким образом, общее

количество всех исходных компонентов мастики на замес составит

Gбит + Gэм + Gасб + Gпыл.н + Gв = 1000 + 102 + 148 + 450 + (500 + 200) = 2400 кг.

При плотности

мастики 1200 кг/м3 объем ее составит 2400:1200 = 2,0 м3,

что обеспечивает вместимость барабана смесителя марки СМК-126, 2,6 м3.

4.3. Потребность в

оборудовании, инструментах, инвентаре и приспособлениях приведена в табл.5.

Таблица 5.

Перечень оборудования, инструментов, инвентаря и приспособлений к

установке УПЭМ-20

|

Наименование |

Тип, марка |

Количество |

Техническая

характеристика |

|

Типовое оборудование |

|||

|

Смеситель лопастной двухвальный |

CMK-126 |

1 |

Объем 2,6 м3; наружный

диаметр лопастей 750 мм; длина смесительного корыта 3500 мм; установленная мощность

40 кВт; масса 4790 кг |

|

Растворосмеситель |

СБ-8 (С-289) |

1 |

Объем смесительного барабана 325 л;

частота вращения лопастного вала 31,2 об/мин; установленная мощность 4,5 кВт |

|

Установка для транспортирования штукатурных

растворов |

СО-48 (С-854) |

1 |

Производительность 2 м3/ч; максимальное

рабочее давление 1,5 МПа; дальность подачи по горизонтали 50 м; установленная

мощность 2,2 кВт |

|

Конвейер ленточный |

ТК-8 (С-948) |

1 |

Длина 5 м; ширина ленты 0,4 м;

установленная мощность 2,8 кВт; масса 420 кг |

|

Счетчик воды (дозатор) |

ДВК-40 |

1 |

Расходы, м3/ч: наименьший ...

1.5 наибольший ...

10,0 |

|

Нестандартное оборудование |

|||

|

Дозатор битума |

ПКБ НИИСП Госстроя

УССР |

1 |

Вместимость камеры по загрузке 2500

кг; пределы дозирования 50...100...2500 кг; цена деления шкалы 50 кг; масса

1730 кг |

|

Накопительная емкость |

ПКБ НИИСП Госстроя

УССР |

2 |

Геометрический объем бункера 20 м3;

частота вращения шнека 75 об/мин: установленная мощность 5,5 кВт; масса 1910

кг |

|

Насосная станция |

То же |

4 |

Производительность 450 л/мин; тип

насоса ДС-125; установленная мощность 7,5 кВт; масса 370 кг |

|

Вибросито |

То же |

2 |

Число вибраторов 2; тип вибраторов

ИВ-19; установленная мощность 0,54 кВт; рабочая часть - плита с отверстиями диаметром

5 мм по всей плоскости |

|

Отдельные

детали и узлы |

|||

|

Площадка оператора |

ПКБ НИИСП Госстроя

УССР |

1 |

Площадь 2 м2 |

|

Пульт управления |

То же |

1 |

- |

|

Бункер для дозировки асбеста и

пылевидного наполнителя |

То же |

1 |

Вместимость 0,5 м3 |

|

Битумо - и водораспределительные трубы |

То же |

2 |

- |

|

Промежуточная емкость |

То же |

1 |

Вместимость 2,5 м3 |

|

Сливное устройство с течкой и отстойником

для промывочной воды |

То же |

1 |

- |

|

Технологические трубопроводы |

То же |

1 комплект |

- |

|

Инвентарь,

приспособления, инструменты |

|||

|

Емкость для хранения минеральных

компонентов |

Собственного

изготовления |

3 |

Деревянная или металлическая с

крышкой, исключающей увлажнение материалов |

|

Ключи гаечные с открытым зевом двусторонние |

ГОСТ

2839-80Е |

1 комплект |

|

|

Ведро оцинкованное жестяное |

МРТУ |

2 |

|

|

Лопата подборочная |

ЛП-2 ГОСТ 3620-75 |

2 |

|

|

Рукав резиновый напорный диаметром 25

мм |

20 м |

|

|

|

Приборы для установления консистенции

пасты и мастики: |

РСТ УССР 5027-84 |

- |

|

|

конус эталонный |

ГОСТ 5802-78 |

1 |

Согласно РСТ УССР 5027-64 |

|

секундомер

механический |

ГОСТ 5072-79 |

1 |

|

|

посуда металлическая

типа "МП" |

ТУ |

1 комплект |

|

|

Весы рычажные общего назначения |

ГОСТ

14004-68 |

1 |

Разрешающая способность взвешивания 10

кг |

|

Очки защитные с боковыми щитками |

02-3 ГОСТ

12.4.013-75 |

2 |

|